Инженер Иво де Хаас сконструировал самодельный 3D-принтер, и не простой, а струйно-порошковый, то есть по технологии Binder Jetting. Проект все еще совершенствуется, но конструктор уже продемонстрировал рабочий прототип и поделился чертежами.

26-летнего мейкера Иво де Хааса мы знаем по таким замечательным проектам, как косплейные реплики

лазерной винтовки AER9 и лампового микрокомпьютера

Pip Boy 3000 из вселенной Fallout, но это не единственное увлечение талантливого голландца. Заодно он конструирует 3D-принтеры, делая упор на малораспространенную в RepRap-сообществе технологию Binder Jetting, то есть метод выращивания объектов из порошковых материалов, скрепляемых байндером. В профессиональной и промышленной 3D-печати такие системы пользуются широкой популярностью ввиду богатого выбора материалов, высокого разрешения и возможности цветной печати, но стоят они совсем не дешево.

Над самодельными порошковыми 3D-принтерами Иво работает уже несколько лет, свернув работы над первым вариантом под названием Plan B в 2015 году, хотя файлы

все еще доступны. Следующим проектом стал уже

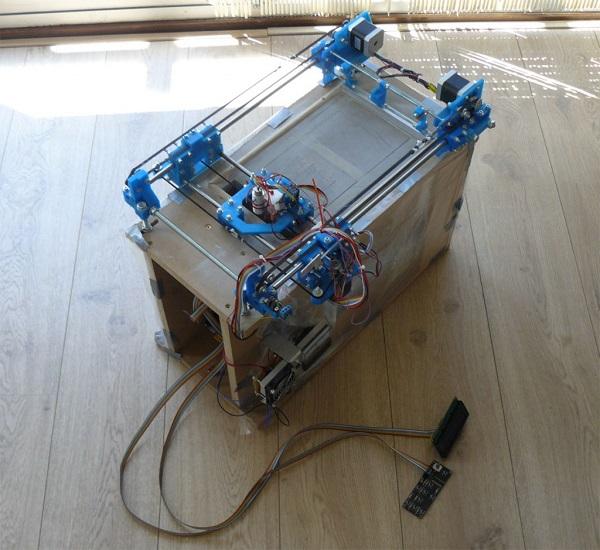

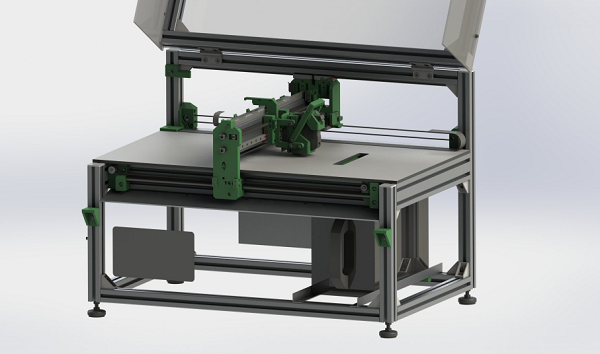

3D-принтер Focus (

на иллюстрации выше) по технологии селективного лазерного спекания с возможностью установки струйной головки вместо лазерной, а теперь конструктор участвует в конкурсе сайта Hackaday с еще одним вариантом, получившим наименование Oasis. Конструкция аппарата максимально упрощена, так что на 3D-печать пирофорными металлопорошковыми композициями без риска для жизни и кошелька рассчитывать не стоит, а вот гипсом, сахаром, песком, керамическими порошками или даже невоспламеняющимися металлами – запросто.

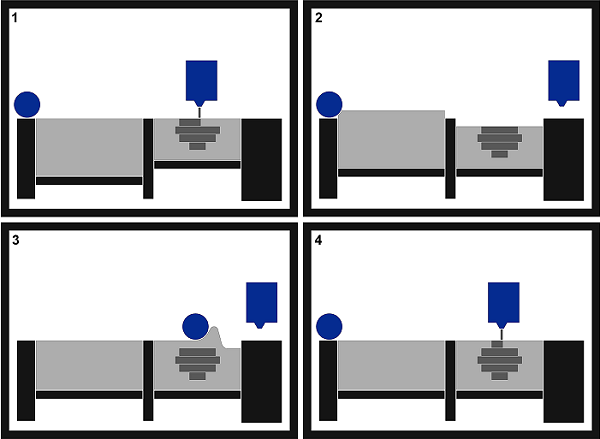

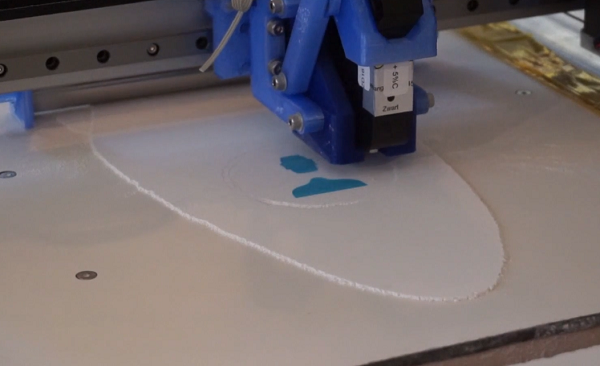

Печатающая головка работает со струйными картриджами HP 45, заправленными байндером. В платформу встроены два поршня, один из которых подает порошок на поверхность, а второй выполняет роль подвижного рабочего столика. Принцип работы прост: порции порошка выравниваются в тонкий слой роликом, затем головка вычерчивает контур, после чего поршень с моделью немного утапливается, а на платформу подается новая порция расходного материала.

После завершения печати еще довольно хрупкие заготовки необходимо аккуратно очистить от остаточного порошка с помощью кисточки и воздушного компрессора. Постобработка моделей зависит от используемого материала: например, гипс желательно пропитать воском или клеем для повышения прочности, тогда как металлические заготовки придется дополнительно спекать, чтобы получить сколь-либо функциональное изделие. Проводить ли обработку поверхностей до или после, решать пользователю. Разрешение печати достигает 600 DPI.

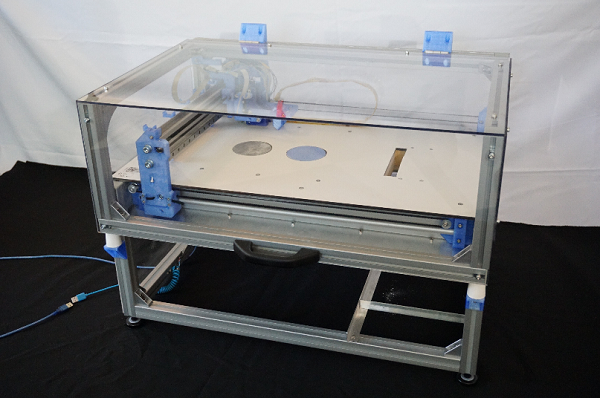

Рама изготовлена из алюминиевых профилей, крепления и каретка напечатаны на FDM 3D-принтере, а размер конструкции теоретически позволяет устанавливать до пяти головок, хотя на практике это еще не опробовано. В представленном варианте размер области построения составляет Ø84x100 мм.

Система подачи инертного газа не предусмотрена, а закрытую камеру с прозрачными панелями Иво добавил исключительно ради поддержания чистоты как внутри, так и снаружи устройства. После завершения текущего проекта конструктор планирует рассмотреть возможность цветной печати. Все необходимые файлы для воспроизведения прототипа выложены в открытый доступ по

этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Я оставила имена в оригинально...

У писателя Игоря Росохватского...

не знаю, как на практике, но в...

Доброго дня товарищи! помогите...

Скачал grbl-Mega-edge что-то н...

Доброе утро работягиИмеется сл...

Всем здравствуйте! Принтер End...