Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

3

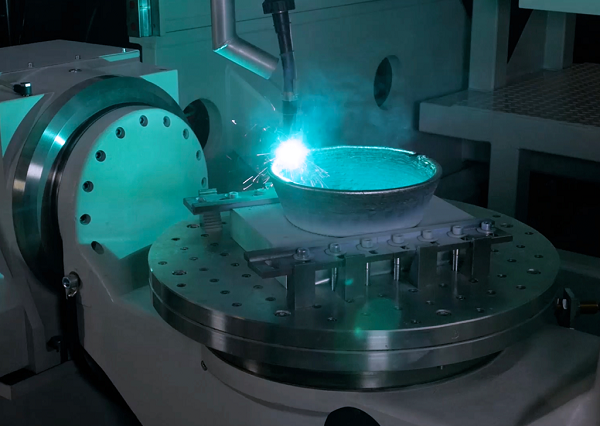

Технология 3D-печати методом дуговой сварки в защитной газовой среде в скором времени может найти применение в авиастроении: 3D-принтеры производства Gefertec GmbH проходят сертификационные испытания под надзором концерна Airbus.

Немецкая компания Gefertec продвигает технологию 3DMP (3D Metal Print) в качестве более дешевого и производительного аналога порошковым лазерным и электронно-лучевым аддитивным системам. Методика уже знакома нашим читателям под названиями WAAM (Wire + Arc Additive Manufacturing) и «

Электродуговое выращивание». Последний термин используется сотрудниками Лаборатории легких материалов и конструкций Санкт-Петербургского политехнического университета Петра Великого (СПбПУ), чей аналог демонстрировался на выставках «

Металлообработка-2018» и «

Иннопром-2018».

Если в Нидерландах технология аддитивного производства методом дуговой сварки уже используется в изготовлении

строительных конструкций и

корабельных деталей, то Gefertec пытается выйти на авиастроительный рынок. Наработками компании заинтересовался концерн Airbus, принимающий участие в программе испытаний и сертификации, проводимой Бременским институтом прикладной лучевой техники (BIAS). Исследования ведутся в рамках проекта Regis, предусмотренного германской Федеральной программой авиационных исследований (LuFo).

В случае успешных испытаний Gefertec получит необходимую сертификацию и возможность работы в авиастроительной отрасли к 2021 году. Подробнее о наработках компании Gefertec можно узнать в публикации по

этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

3

Комментарии к статье

Еще больше интересных статей

4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Новый модельный ряд включает три варианта — Ender-3 V3 SE, Ender-3 V3 KE и флагманский Ender-3 V3. Е...

4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Научно-производственное объединение «Глубокие озера» применяет аддитивные технологии в производстве...

42

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы

будете

получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подписаться

Томер Глюк из компании Fennec Labs опубликовал интересную инструкцию по изготовлению функциональной...

Комментарии и вопросы

Когда бамбук научится на скоро...

Как в пародии на известную рек...

А гадить - делать угодное, люб...

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...