̶Ж̶и̶в̶а̶я̶ ̶с̶т̶а̶л̶ь̶ Настоящая жесть. Обзор и доработка принтера H-bot Steel от Nioz.

Для меня это первый обзор подобной техники и начну немного издалека. Давно слежу за развитием FDM печати в целом, да и работаю инженером-конструктором, всегда не хватало свободы в реализации задуманного. Все собираюсь с мыслями начать сборку своего принтера. Ключевым фактором стало появление сайтов с продажей файлов для печати летающих моделей самолетов. Как авиамоделист со стажем я не мог пройти стороной такое замечательное событие, но тем не менее прошло несколько лет, и за прочими делами как бы отпустил эту затею дозревать самостоятельно, делая самолеты по старинке. Периодически просил печатать некоторые сложные детали (моторамы, различные кронштейны) свою жену. Она работает в техникуме и у них имеется целая лаборатория по 3Д печати. Получалось как-то так:

В лаборатории меня познакомили с одним товарищем, в результате со словами: «давай-ка сам» мне дали во временное пользование заветную железную коробку. Забегая вперед скажу, что только спустя некоторое время я понял почему мне без всякого сожаления отдали этот принтер в пользование с карт-бланшем на любые деяния. Таким образом появился шанс реализовать давно задуманное. Встречайте – греховый обзор принтера H-bot Steel от человека, который ради высокой цели взлететь в небо, с головой погрузился в мир 3Д печати, а греховый он потому, что плюсов у этого принтера для меня лично не много. Теперь по делу, как говорится: «от винта».

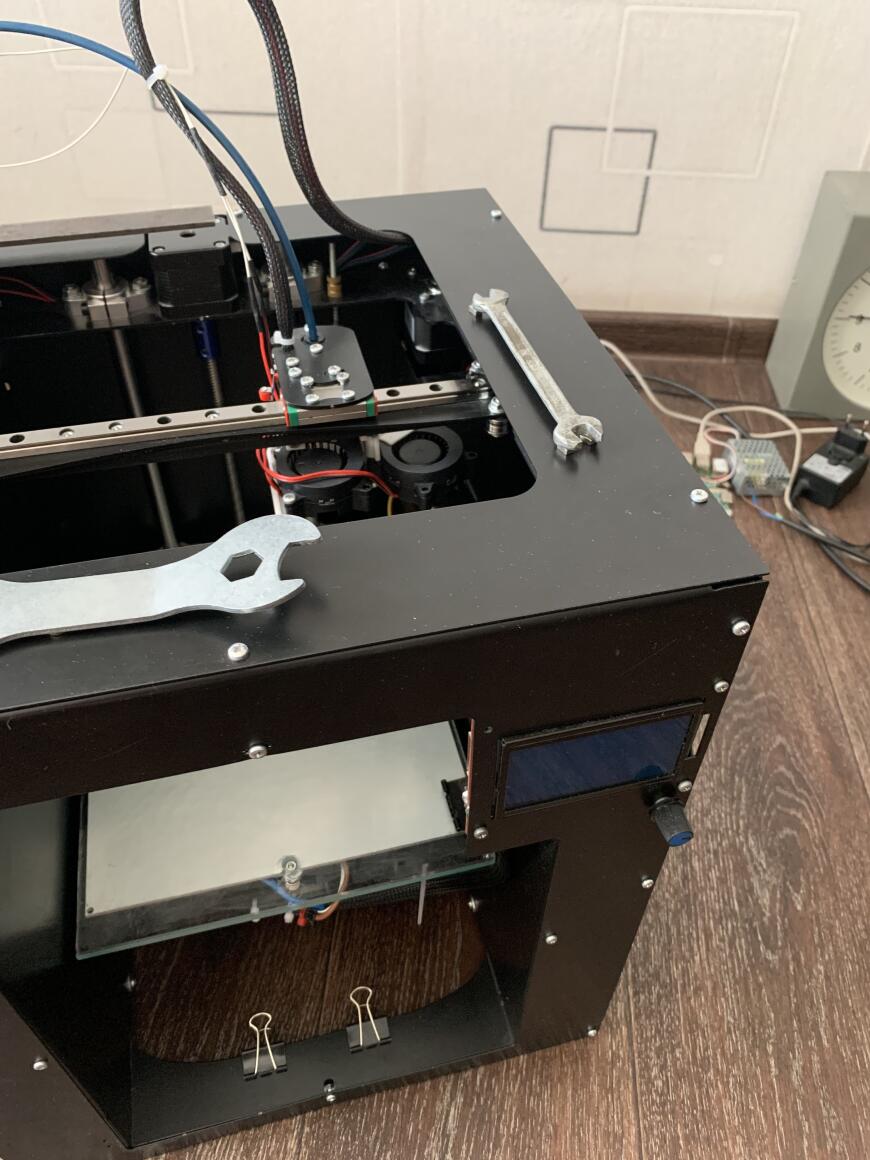

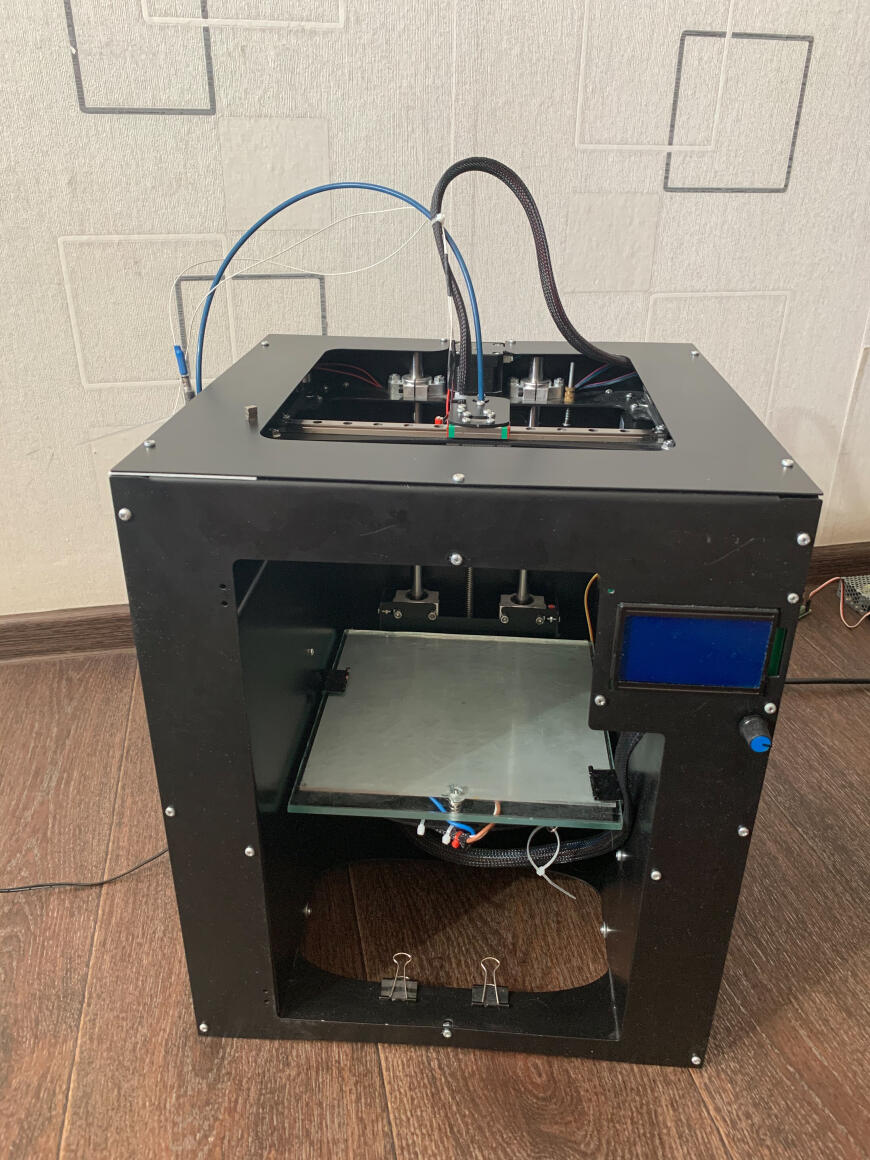

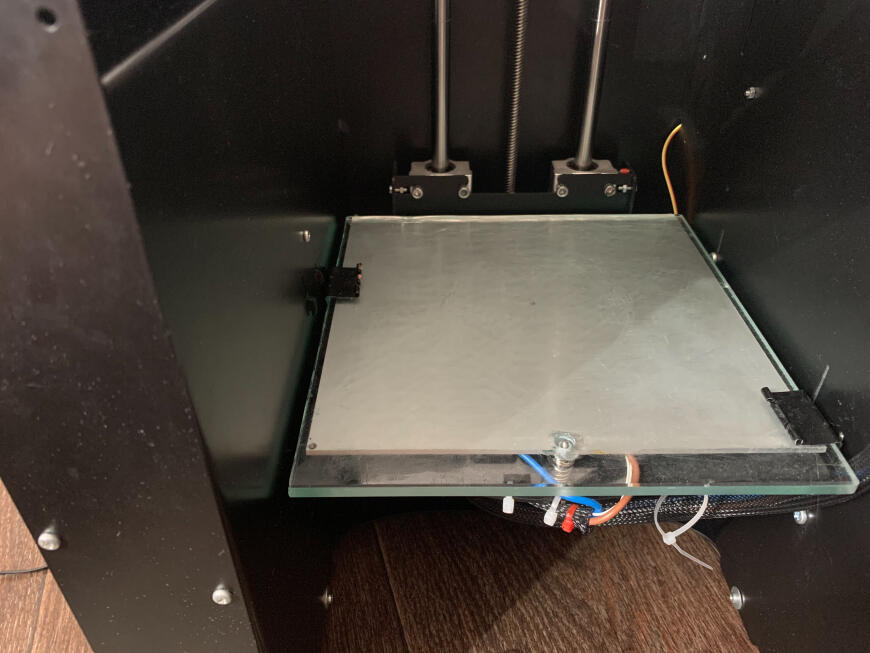

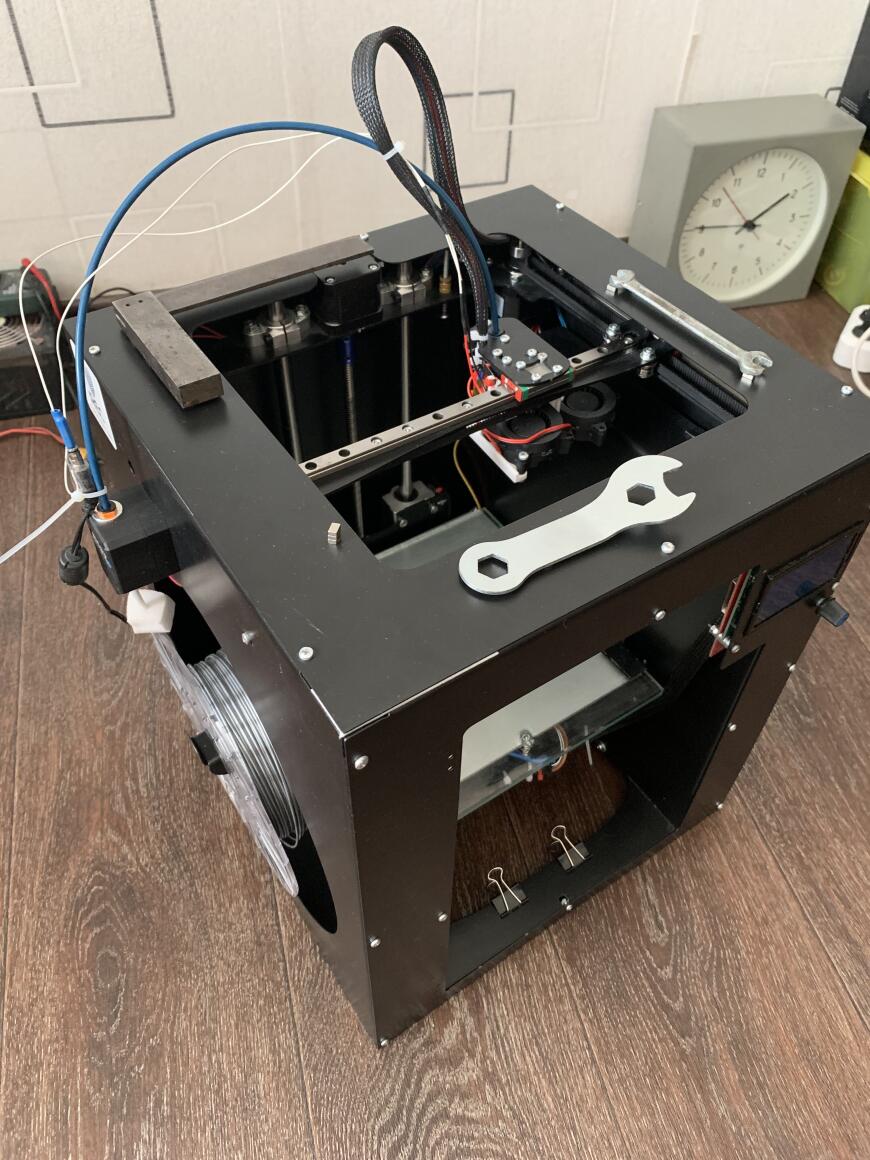

При первом поверхностном знакомстве принтер вызывает положительные впечатления – увесистый, 7-8 кг в нем есть, сделан из листа стали толщиной 1мм (корпус) и 2мм (рамка под рельсы и подвижная балка) с аскетичным дизайном - строго прямоугольный, удобная ниша под катушку с пластиком, фидер в свободной доступности, дисплей установлен вертикально, что ограничивает обзор если принтер стоит на полу в тесной комнате и на столе места не нашлось. На ровной твердой поверхности принтер неустойчив, определенно не хватает ножек. При желании принтер не сложно сделать полностью закрытым. Стекло на столе удобно закреплять только с передней части принтера, с боков это затруднительно, с обратной части - невозможно, и в любом случае зажимы попадают в область печати, постоянно нужно принимать во внимание их положение на столе.

Технические данные:

- Габариты: 332х343х409мм (область печати 200 х 200 х 270мм)

- Скорость печати до 200мм/с

- Кинематика h-bot

- Оси X и Y на рельсах (не самые лучшие китайские аналоги Hiwin MGN9)

- Ремень GT2 проброшенный через 12 подшипников F694ZZ

- Консольный стол на двух валах (12мм) и достаточно длинных шариковых каретках SC12LUU

- Боуден экструдер E3D-V6 с фирменным напечатанным механизмом подачи прутка Nioz

- Механические концевики kw12-3

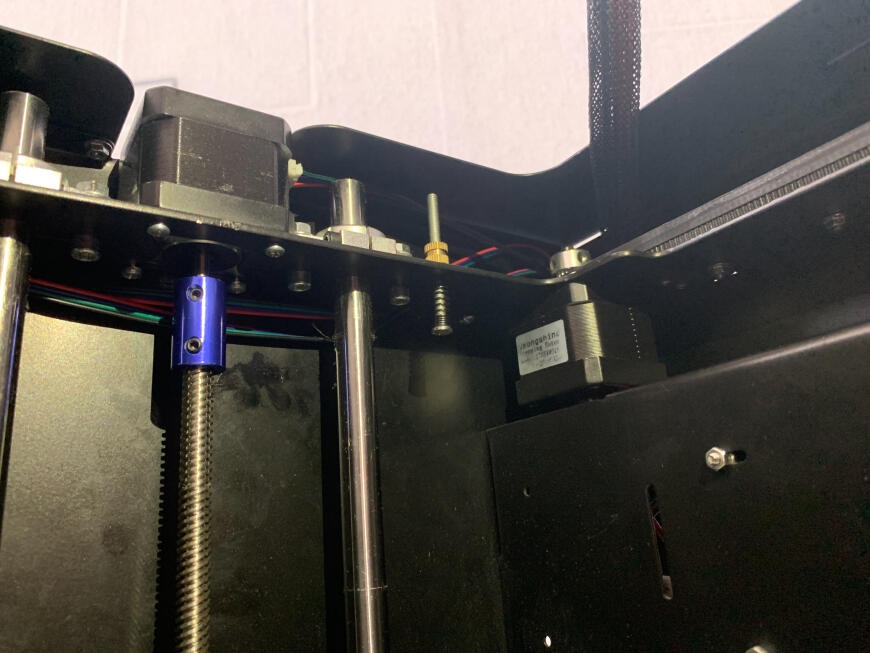

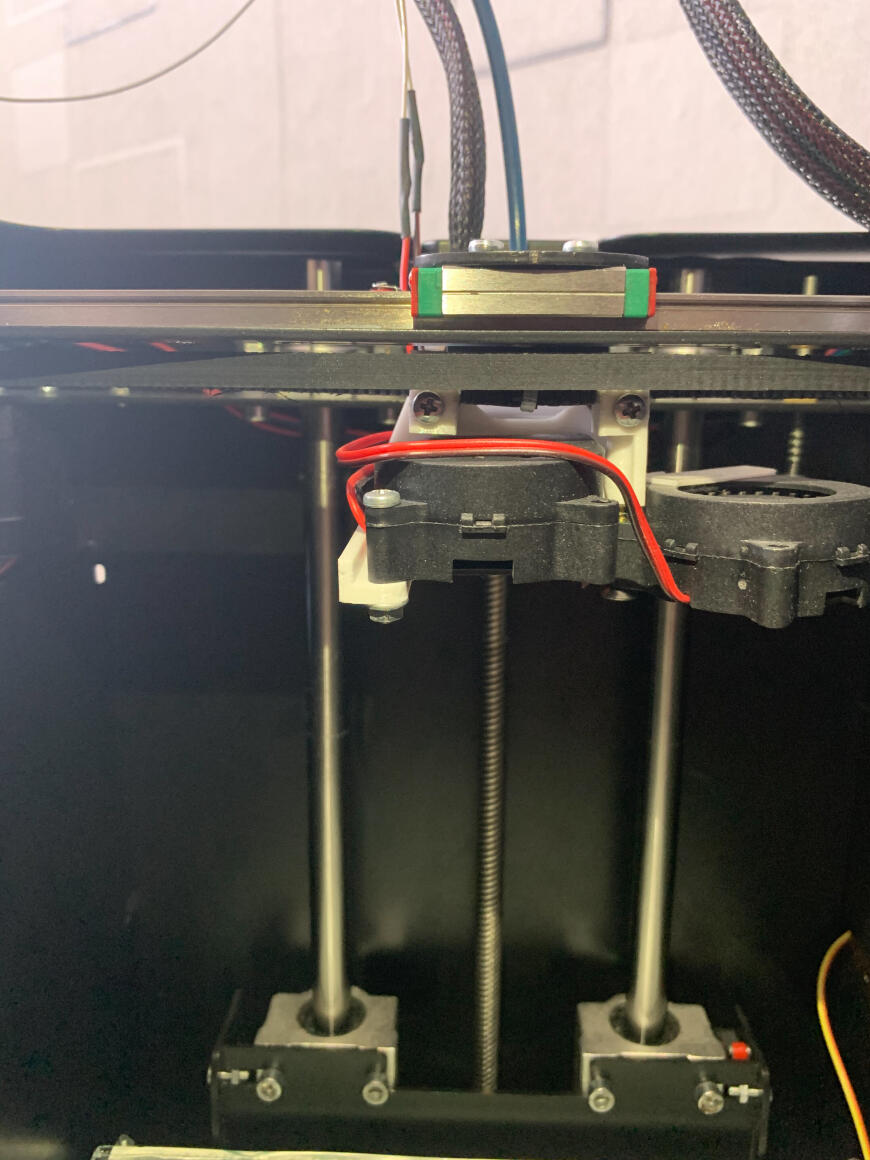

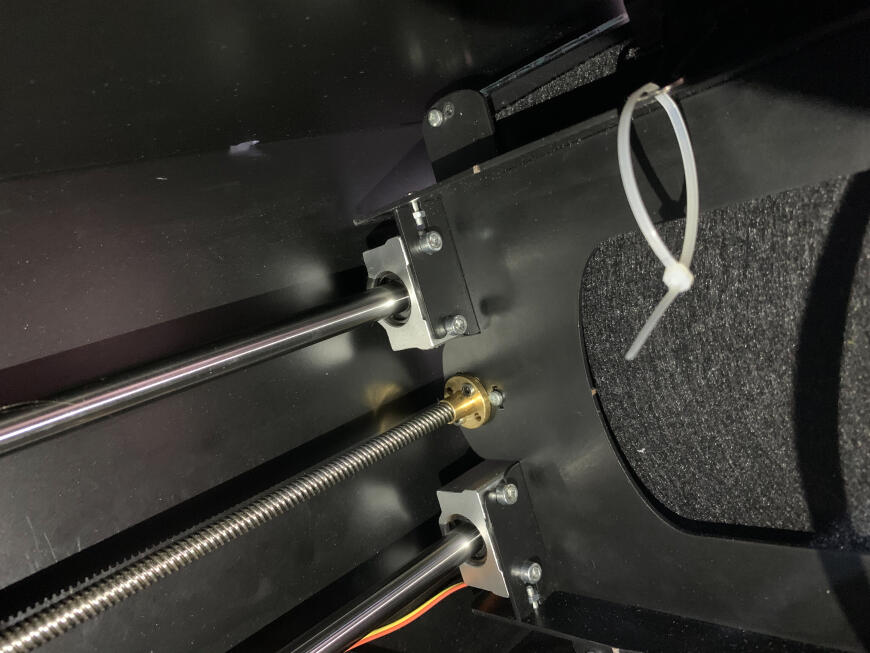

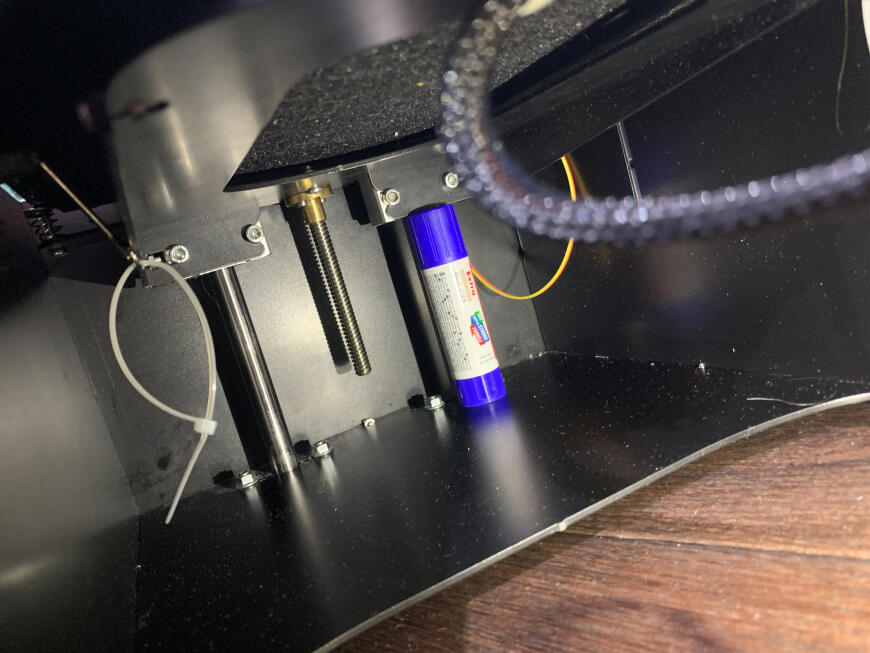

- Винт оси Z – THSL300 (шаг 8мм) жестко соединен с шаговым двигателем посредством муфты с установочными винтами под шестигранник + бронзовая гайка

- Прошивка Marlin

- Arduino Mega 2560 + RAMPS 1.5 BIGTREETECH

- Дисплей с энкодером RepRap Discount Full Graphic Smart Controller

- Все драйвера A4988

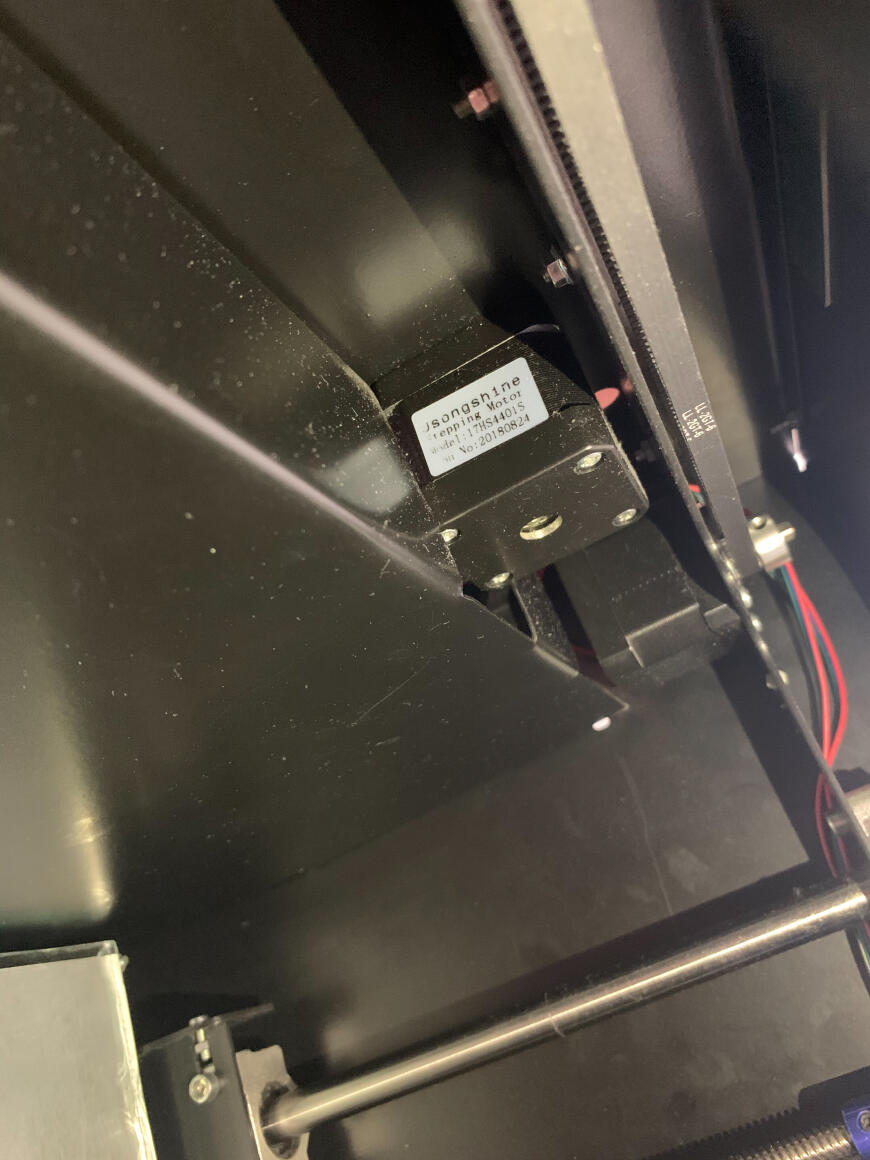

- Шаговые двигатели NEMA 17 (1.7A, 4kg/cm)

- Подогрев стола/нагревательный стол МК3B (12В)

- Безбрендовый блок питания (12В, 350Вт)

- Прямоугольный кусок стекла толщиной 5 мм

- Два канцелярских зажима

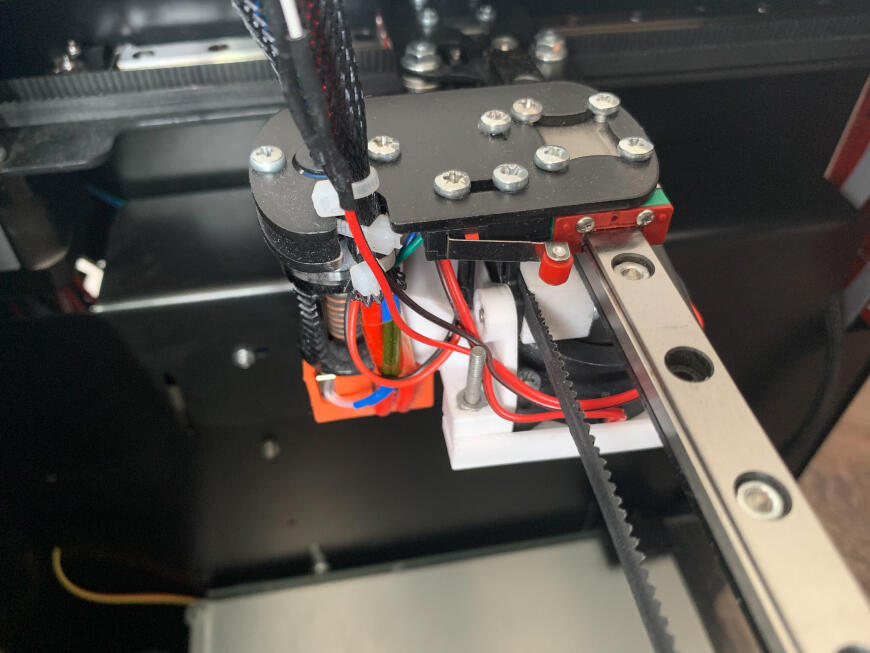

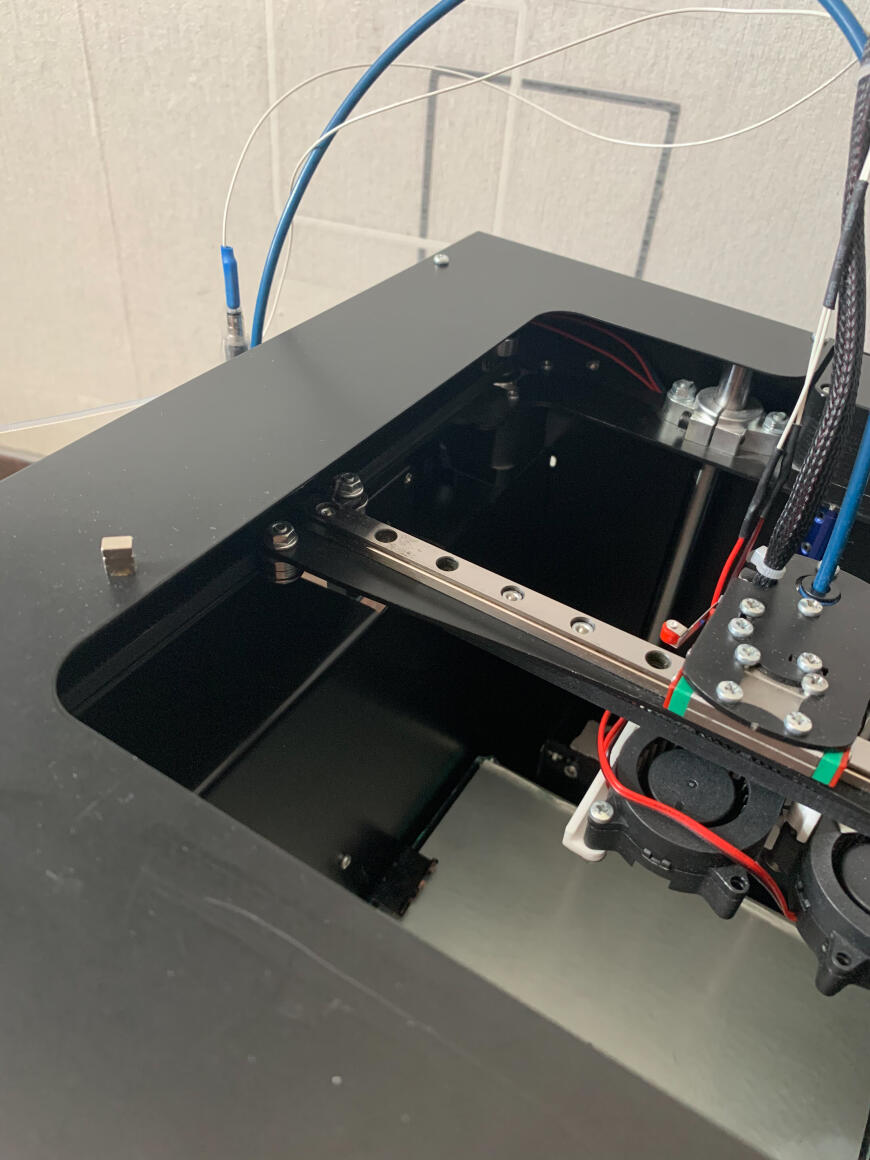

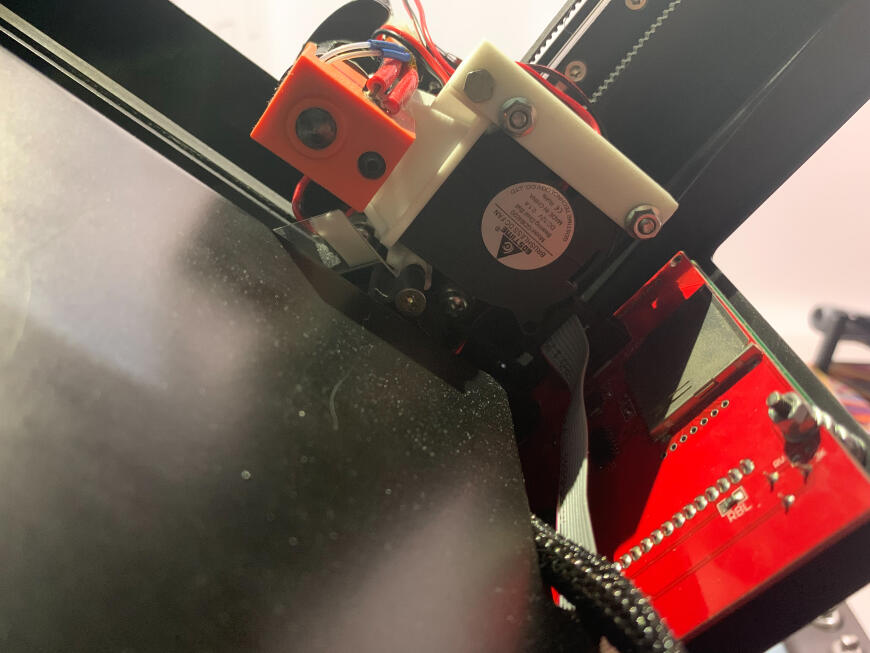

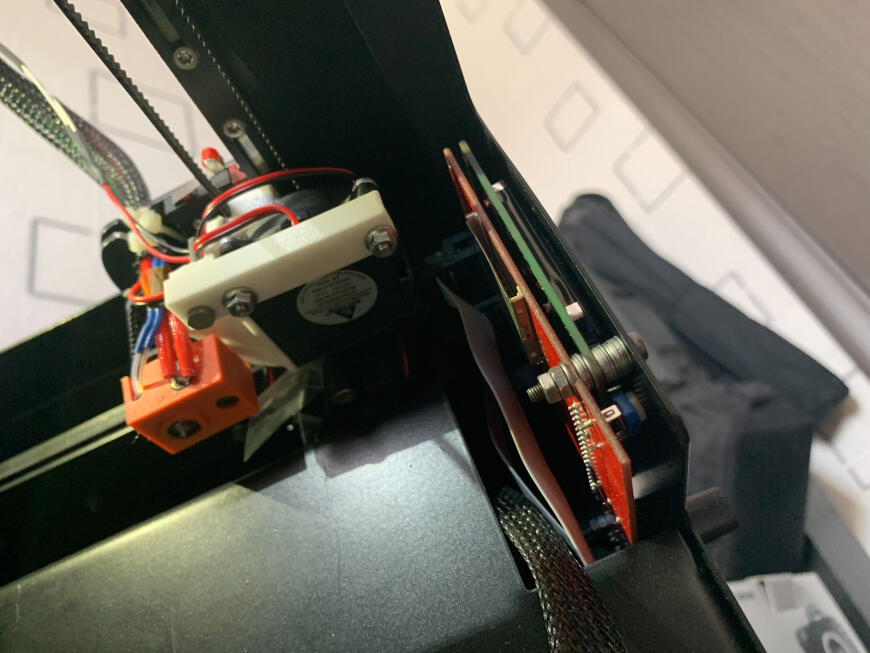

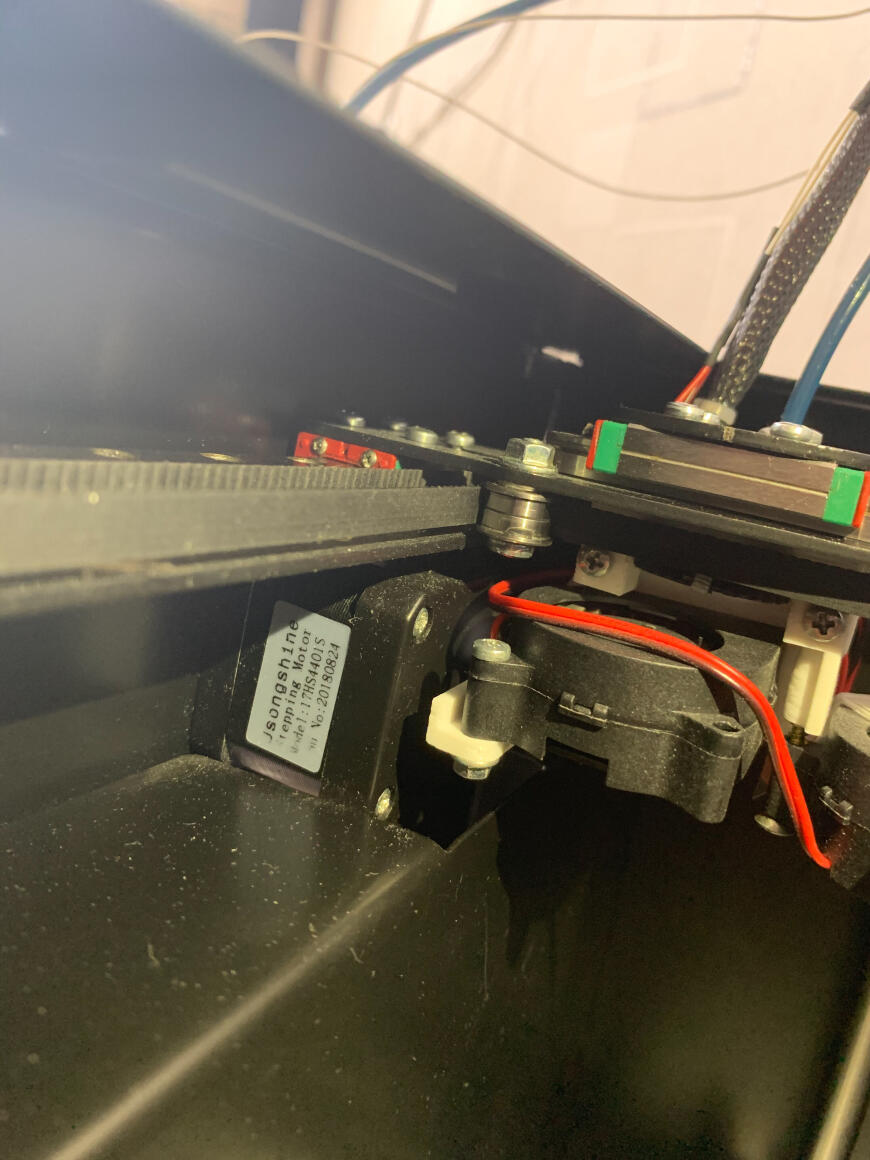

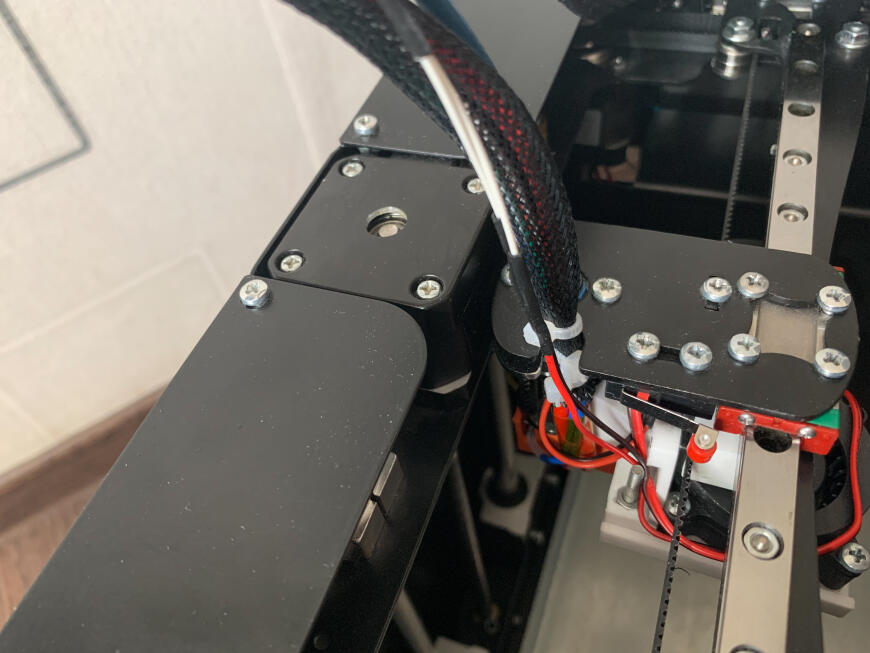

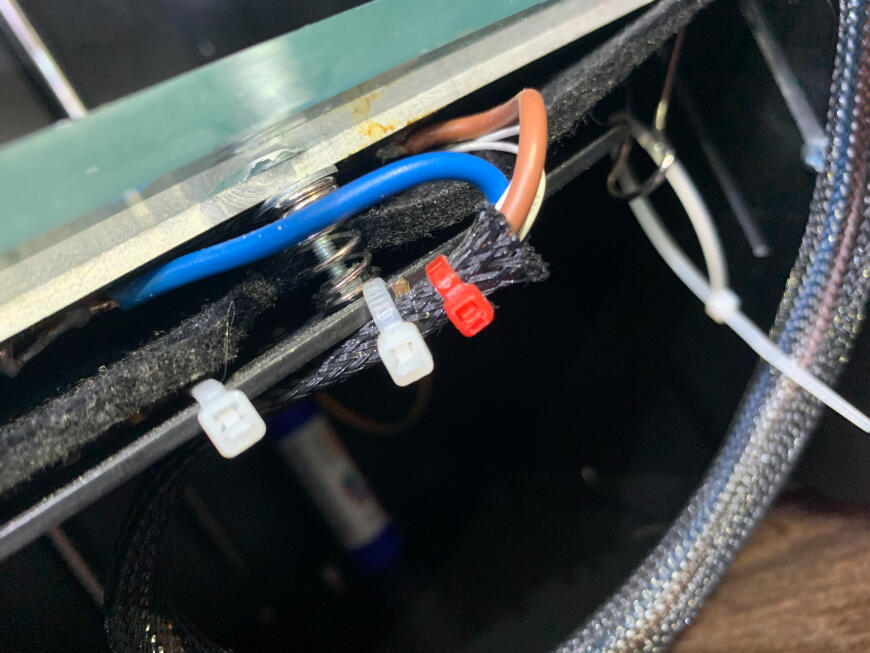

Фотографии принтера с фактическими изменениями, думаю это не так страшно, внешне он не изменился, но можно заметить «прогрессивную» систему снижения шума резонирующего корпуса. Питание вентилятора обдува детали сделано на скорую руку с внешним питание, очень лень опять разбирать. Коплю доработки и делаю сразу несколько. Специально сделал несколько фотографий в крайних положениях головы, далее будет понятно для чего это.

Получается, что в сухой теории, принтер имеет весьма приличный потенциал, но есть некоторое количество недостатков и конкретных косяков, о которых я узнал в процессе эксплуатации и они изрядно портят картину в целом. О них и пойдет речь далее. С большей частью трудностей удалось справиться, другие на очереди.

Получается, что в сухой теории, принтер имеет весьма приличный потенциал, но есть некоторое количество недостатков и конкретных косяков, о которых я узнал в процессе эксплуатации и они изрядно портят картину в целом. О них и пойдет речь далее. С большей частью трудностей удалось справиться, другие на очереди.

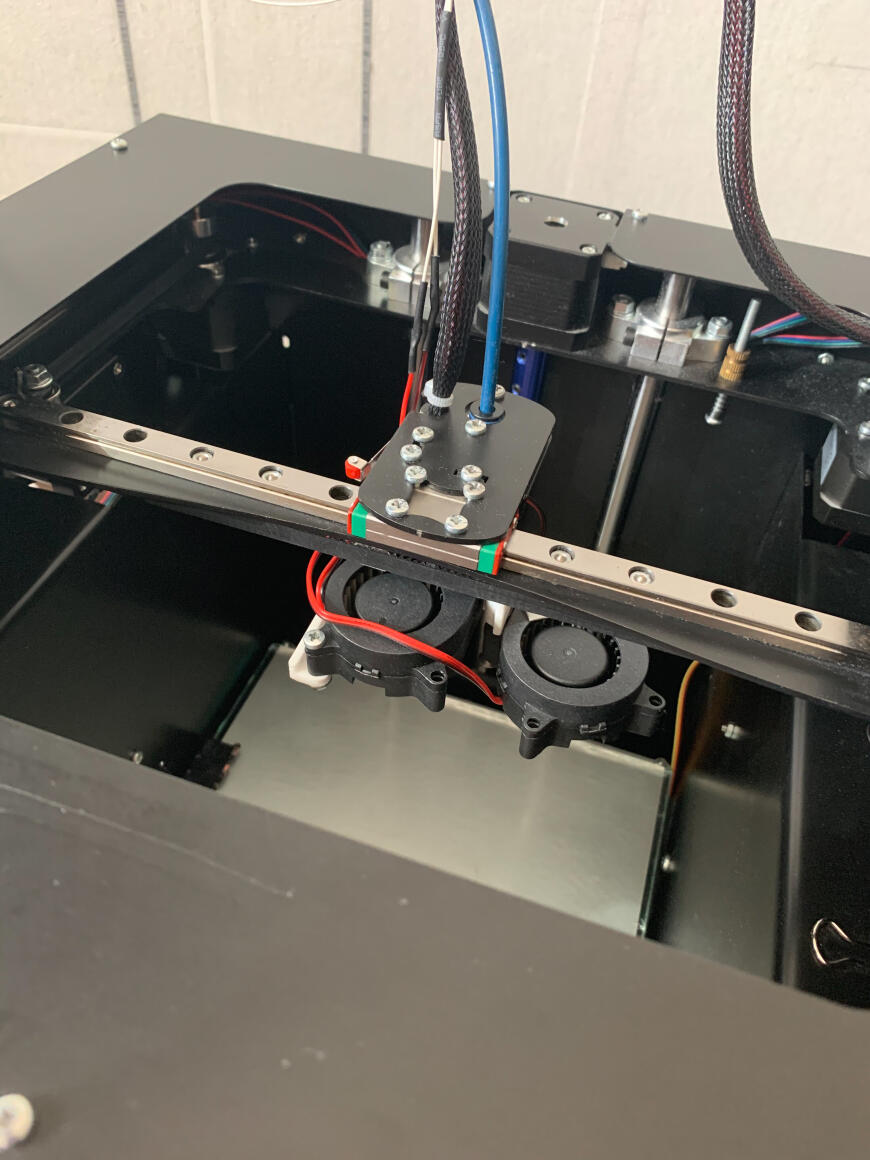

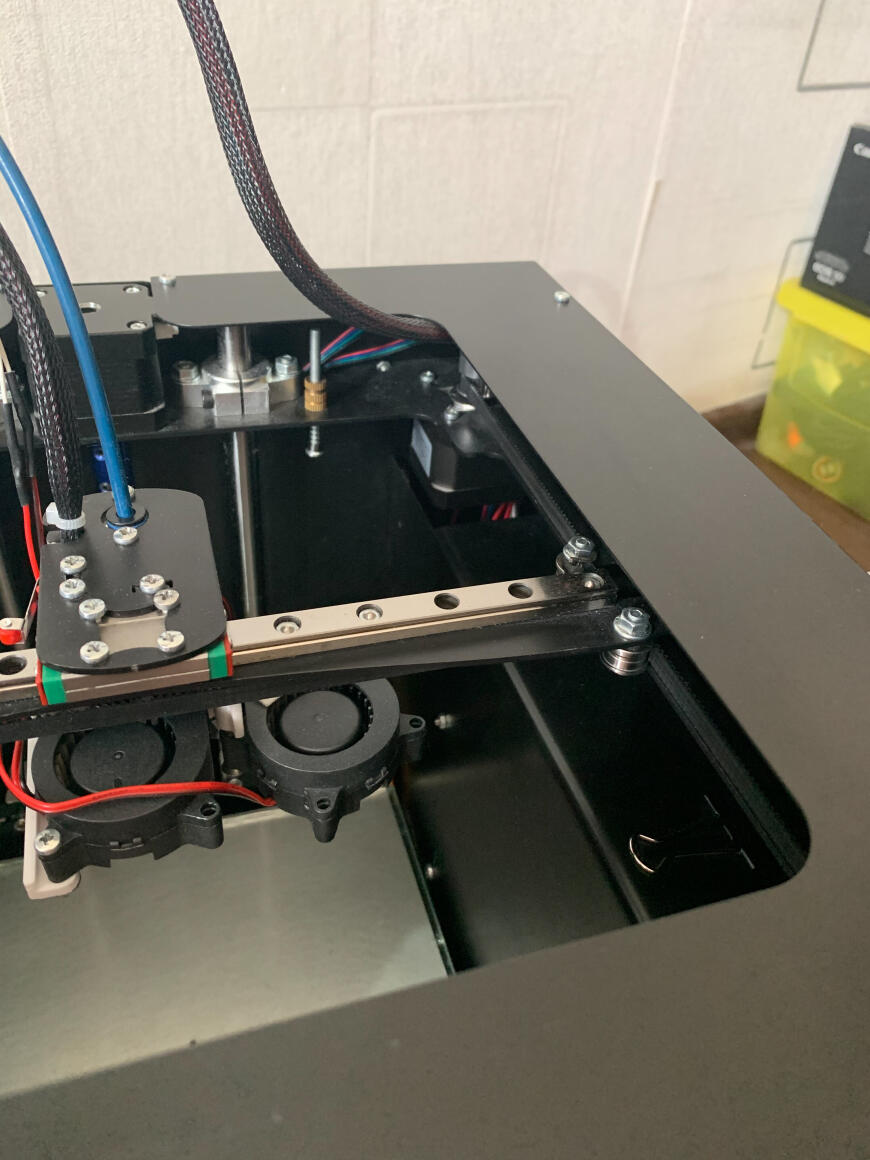

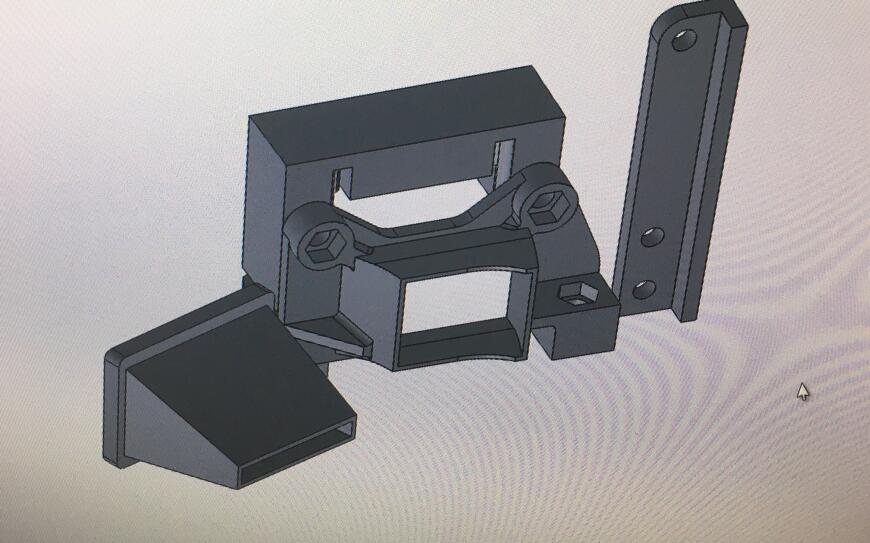

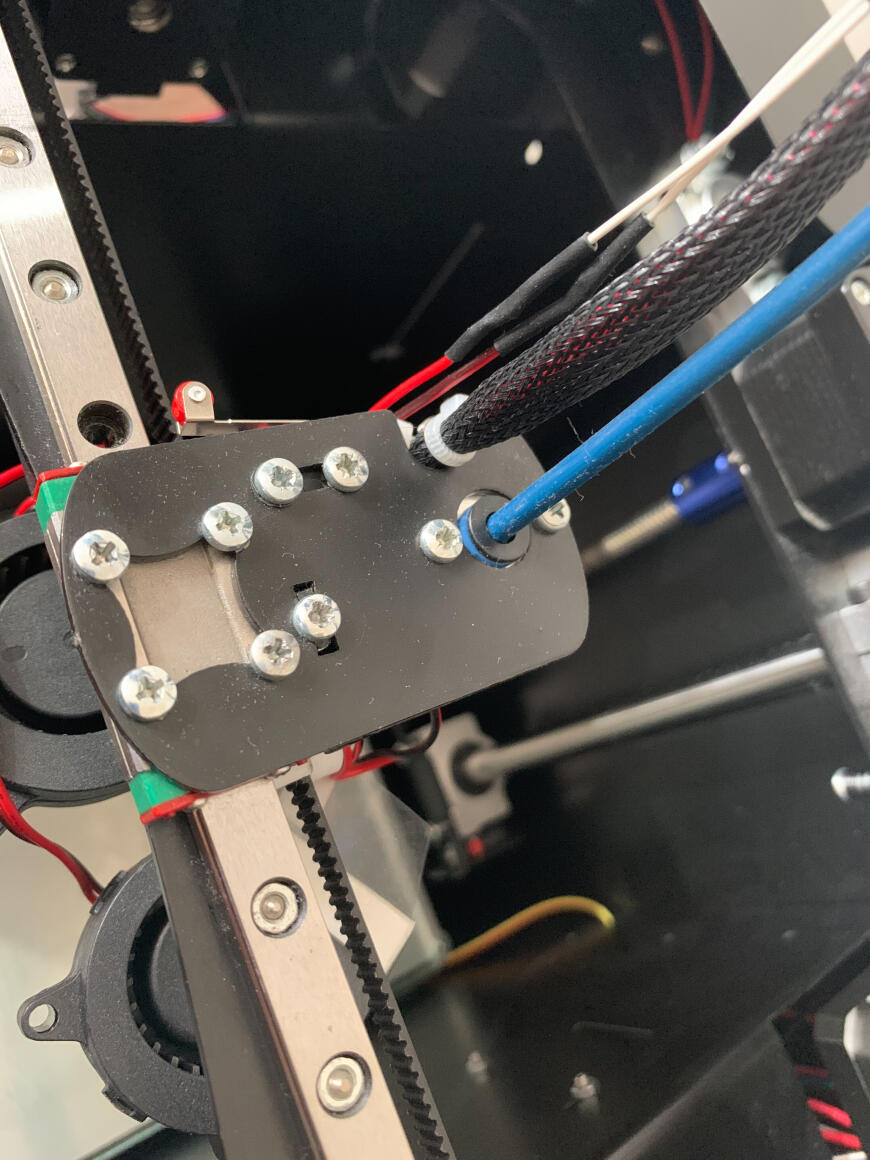

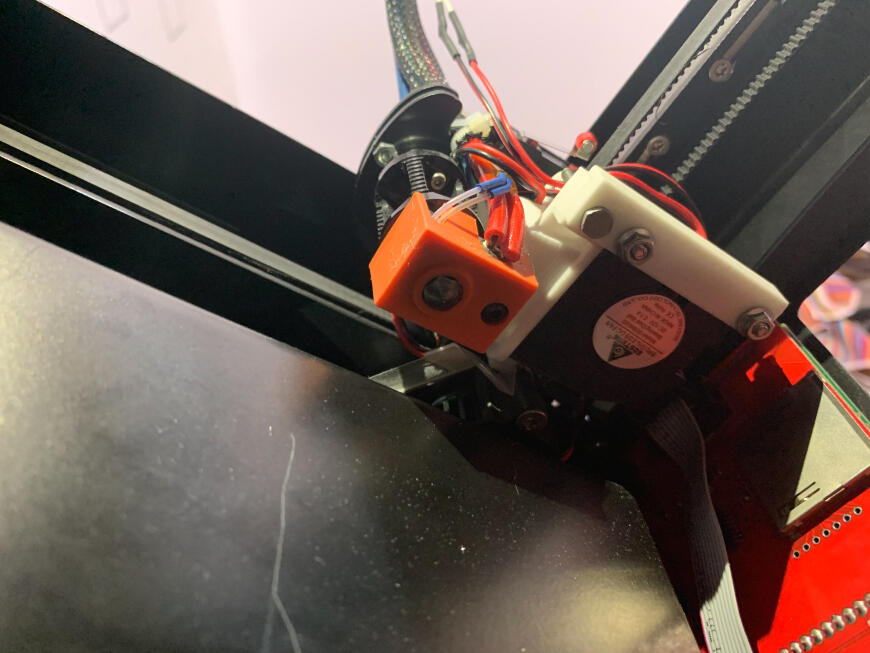

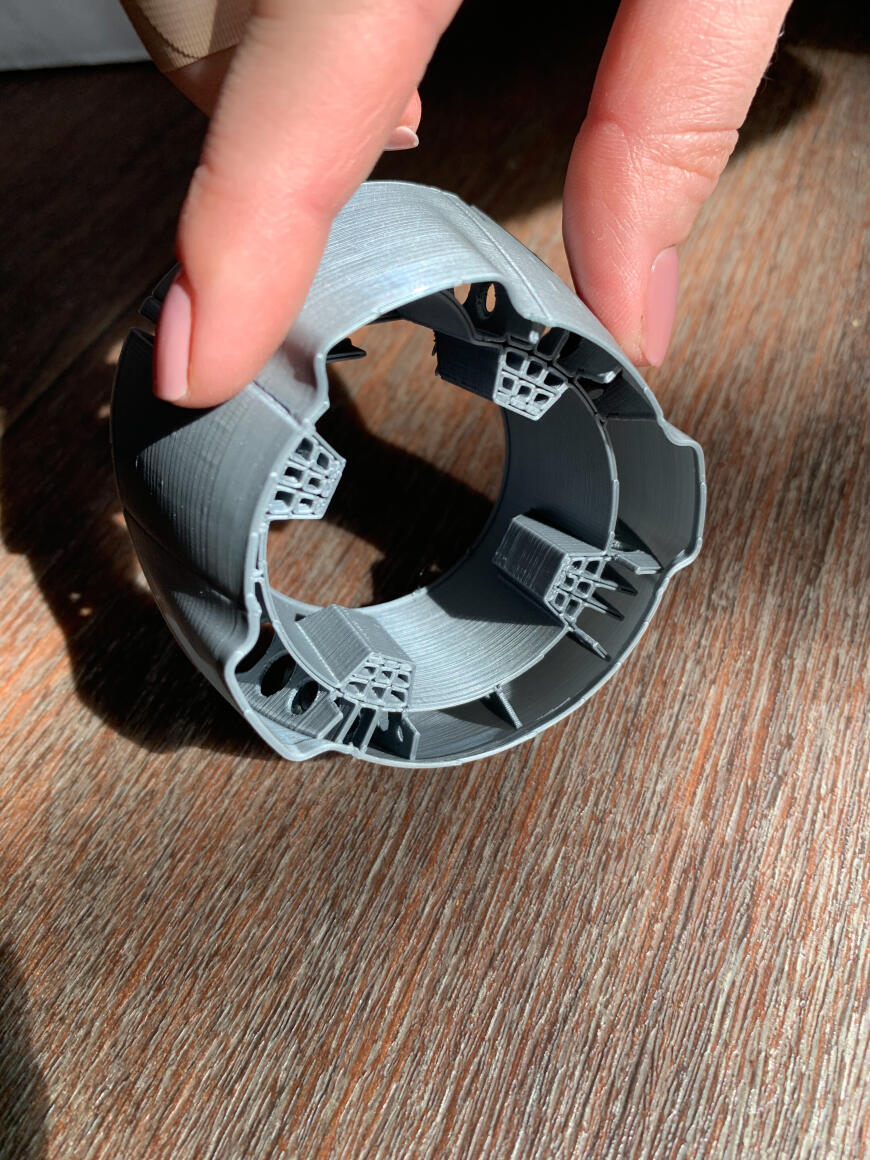

1. Очень тяжело реализовать всю область печати принтера (решено). По оси Х ремни, закрепленные на каретке стяжками, упираются в обводные ролики (напечатан новый кронштейн ремней), по оси Y пришлось перенести отверстия крепления нагревателя на 6мм назад и вырезать новое стекло с отверстием под 3-й болт спереди с небольшим вылетом за край нагревателя, иначе отверстие просверлить достаточно сложно (на краю стекла). Также какой бы обдув детали не сделать он будет упираться либо в дисплей, либо в двигатель фидера, да и вообще там достаточно таких мест, у меня все решилось разработкой универсального крепления, на котором закреплены обе турбинки, правда для второй (обдув детали) я еще не придумал толковый диффузор. Получилось это раза с 4. Новое крепление ремня на каретке упиралось в болты рельсы оси Х, их пришлось заменить на потайные и прикрутить гайками вверх, гайки необходимо обточить, иначе они не входят в отверстие в рельсе, еще очень «прикольно» делать зенковки в пазах, а там именно пазы… Дополнительно я смещал рельс в противоположную сторону от концевика, иначе каретка в крайнем положении уже начинает с него сползать. Итого у меня вышло 196мм по оси Х и 199,5 по Y на момент написания поста нужно еще выдрать 3 мм по Y, пока не знаю как это сделать. В моем варианте исполнения обдува детали для печати длинных и узких деталей нам доступна только одна диагональ(.

2. Большой вылет печатающей головки относительно рельса (не решено, терплю). Несмотря на большой натяг каретки, голова поднимается от выходящего из него пластика, очень заметно на первом слое, при холостых перемещениях слышно, как сопло цепляет напечатанные контуры, можно конечно делать больше зазор, но тогда начинаются проблемы с прилипанием к столу.

3. Разный натяг на каретках осей (не решено), самый лютый на каретке головы, во второй что-то среднее, а третья уже очень свободно двигается. Тут все понятно, нужно заменить рельсы и каретки, но тогда надо сразу менять крепление головы (см. пункт 2), делать меньший вылет, а это опять вернет проблему области печати…

3. Разный натяг на каретках осей (не решено), самый лютый на каретке головы, во второй что-то среднее, а третья уже очень свободно двигается. Тут все понятно, нужно заменить рельсы и каретки, но тогда надо сразу менять крепление головы (см. пункт 2), делать меньший вылет, а это опять вернет проблему области печати…

4. Очень неудобно снимать голову (не решено), в моем случае даже боуден просто так не выдернуть, сразу вспоминаю бородатый мем)), кронштейн головы, к которому прикручивается радиатор хотенда зажимается между двух пластин винтами с гайками, и опять та же самая история с вращающимися гайками, нужно искорячиться и залезть туда плоскогубцами и крутить сверху отверткой, это люто не удобно, и я откручивал башку от каретки целиком, в общем обслуживание головы – боль.

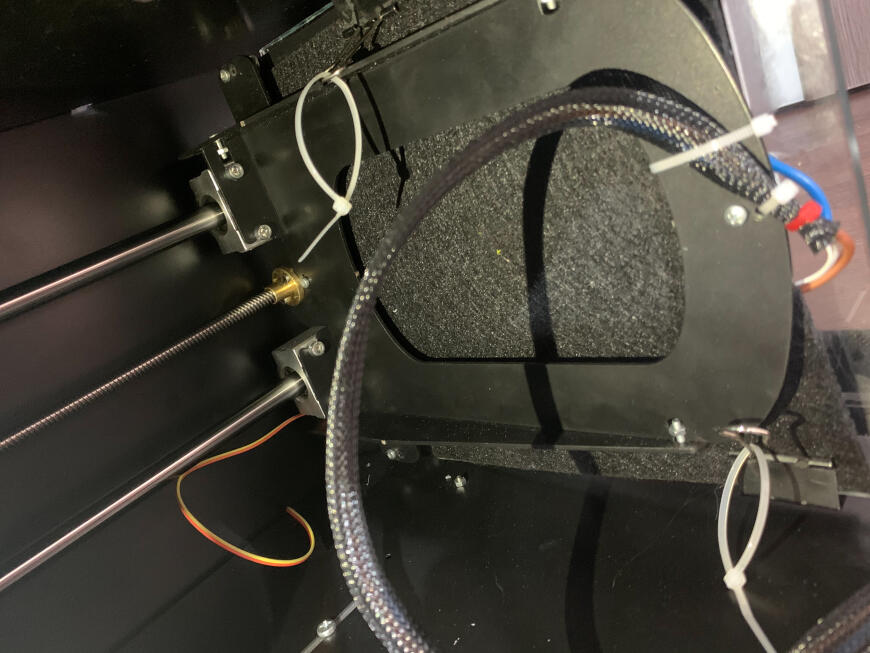

5. Удобство обслуживания и ремонта (только понять и простить), чтобы что-то сделать нужно постоянно откручивать верхнюю крышку и боковину (12 болтов), это прям сильно раздражает, закладных гаек нет, доступа к плате нет, как я ее не крутил внутри корпуса ни одно крепление не позволило мне сделать доступным USB, ладно если он не нужен, но у меня теперь Klipper и пришлось похоронить в корпусе кабель, хорошо, что хоть дырка, пардон, отверстие подходящее есть. Что мешало сделать крышку на стенке? Вопрос риторический конечно. Видимо самому пилить. Также сразу нужно поменять часть гаек на гайки с буртиком и насечкой, их не нужно держать изнутри при затяжке.

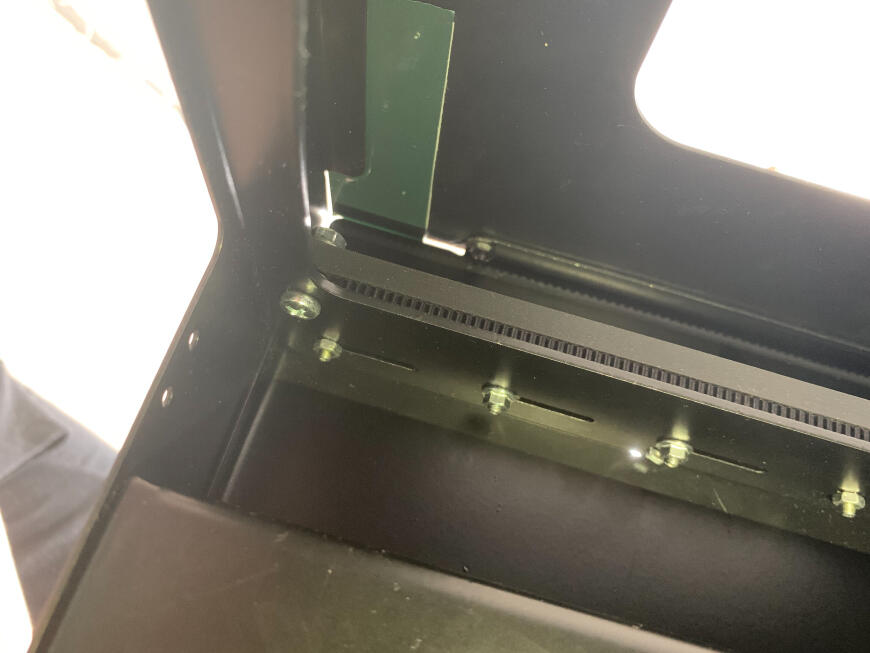

6. Крепление основной рамы к корпусу на которой прикручены рельсы оси Y (смотри пункт выше) - почему всего 5 болтов? Явно просятся как минимум еще 2, но главный прикол не в этом, а в том, что каретки при движении упираются в гайки этих самых болтов с обратной стороны! Когда я забрал принтер в этих местах крепежа не было вовсе, болталось все как… Я конечно смог это пофиксить, нужно срезать часть гайки и прикрутить ее так чтобы этот срез остался строго сверху. Вроде ничего, если нам не надо что-то сделать с платой, ага точно, 12 болтов и один из них с прикольной гайкой)).

7. Фидер (решено) замена на BMG, просто меняем…

7. Фидер (решено) замена на BMG, просто меняем…

8. Шумные драйвера (решено), тут как кому нравиться, я взял TMC 2208 и подключил по UART.

9. Кривая муфта винта оси Z (частично решено), сделал плавающее крепление гайки и заказал упругую муфту, слои стали ровнее, но все равно есть циклические огрехи по слоям, заменю муфту будет видно. Температура экструдера стабильна, на графике прямая линия.

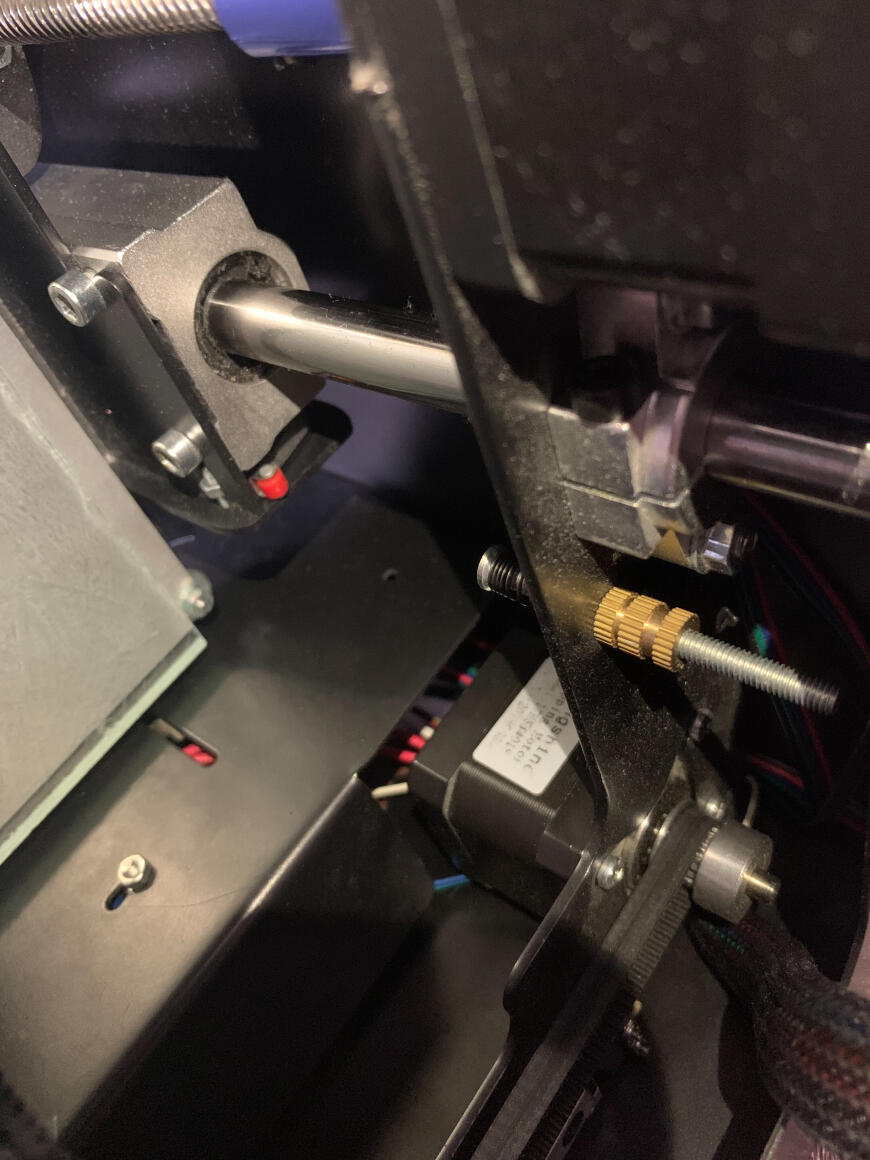

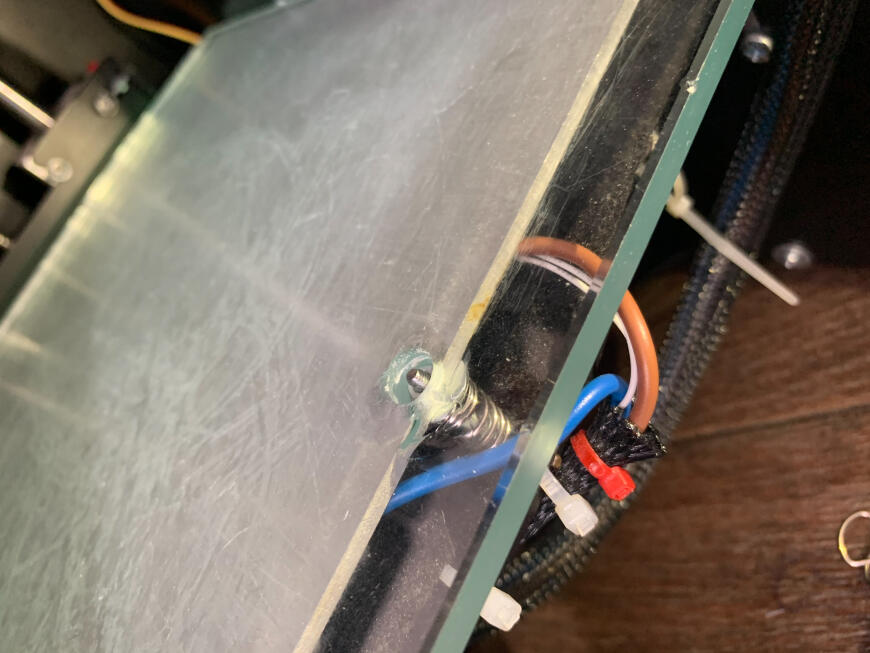

10. Сильно резонирует корпус (толком не решено), думаю обклеить автомобильной шумкой STP AERO изнутри, сейчас просто креплю что-нибудь железное на магнитиках и смещаю по поверхности пока не снизиться шум, все детали шумят по-разному)). 11. Нет нормальной регулировки концевика оси Z (решено). Изначально механизм упора концевика оси Z представлял из себя винт, голова которого должна упираться в лапку концевика, закрепленный в верхней переборке принтера посредством двух гаек. Мое решение в реализации немного сложнее, но им куда приятнее пользоваться и не требуется инструмент. На фото хорошо видно, в том же месте режем резьбу большего диаметра и вкручиваем слегка доработанный винт.

11. Нет нормальной регулировки концевика оси Z (решено). Изначально механизм упора концевика оси Z представлял из себя винт, голова которого должна упираться в лапку концевика, закрепленный в верхней переборке принтера посредством двух гаек. Мое решение в реализации немного сложнее, но им куда приятнее пользоваться и не требуется инструмент. На фото хорошо видно, в том же месте режем резьбу большего диаметра и вкручиваем слегка доработанный винт.

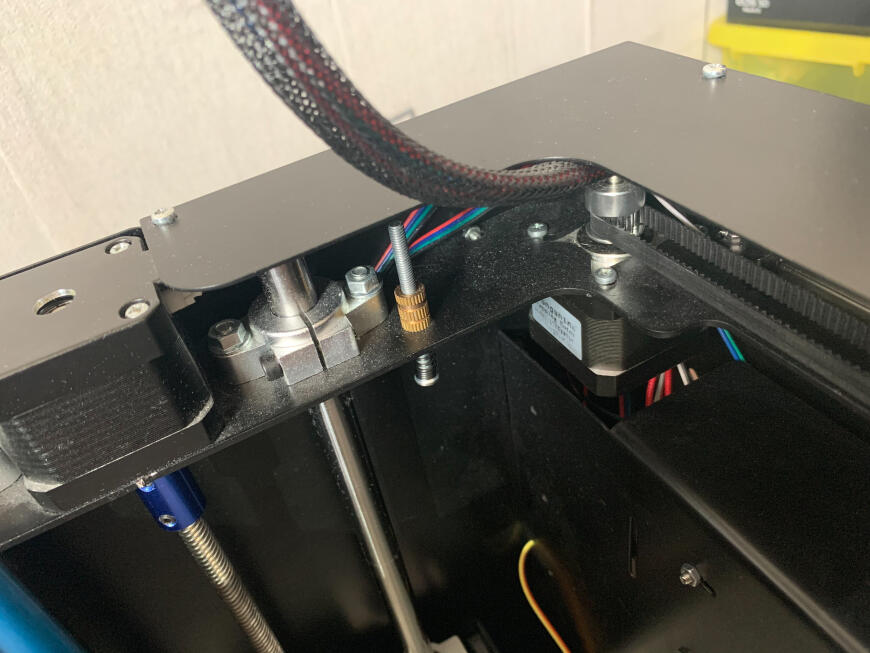

12. Крепление нагревателя к столу (решено), переделал крепление нагревательного элемента к столу. В виду того что регулировать стол очень неудобно, нужно держать гайку снизу и крутить отверткой сверху, особенно «удобно» на дальних винтах у кареток стола. Решение проблемы максимально простое - прикручиваем винты к каркасу стола головками вниз, надеваем пружинки + шайбы, далее нагреватель. В таком виде удобней, просто крутим отверткой с торцевой головкой.

13. Еще мне не нравиться концевик оси Z, закреплённый на столе, чисто из соображений надежности, провод от него может за что-то зацепиться, перетереться и т.д.

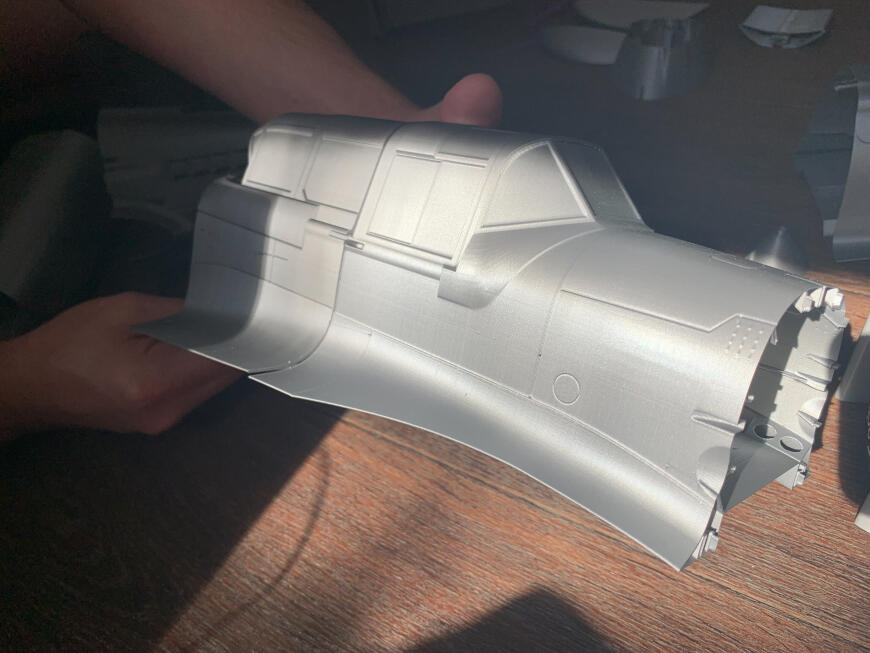

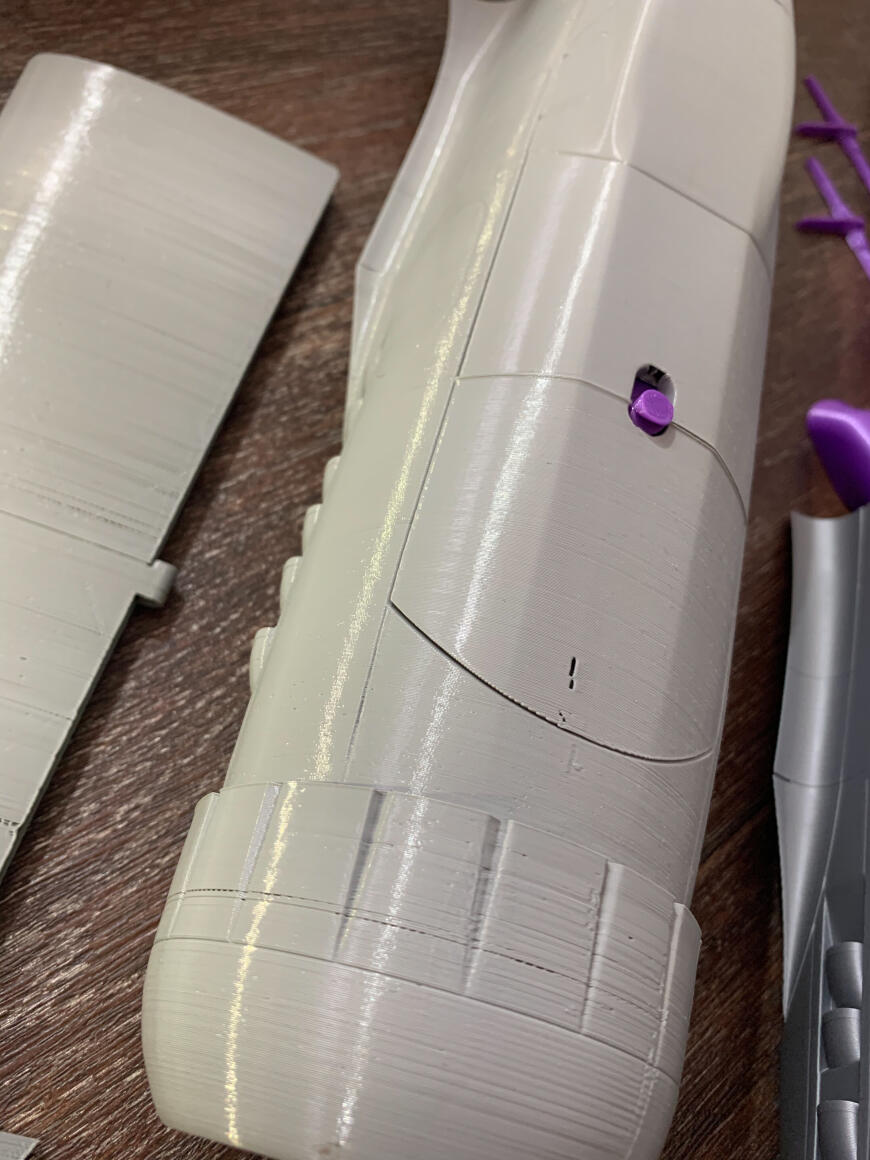

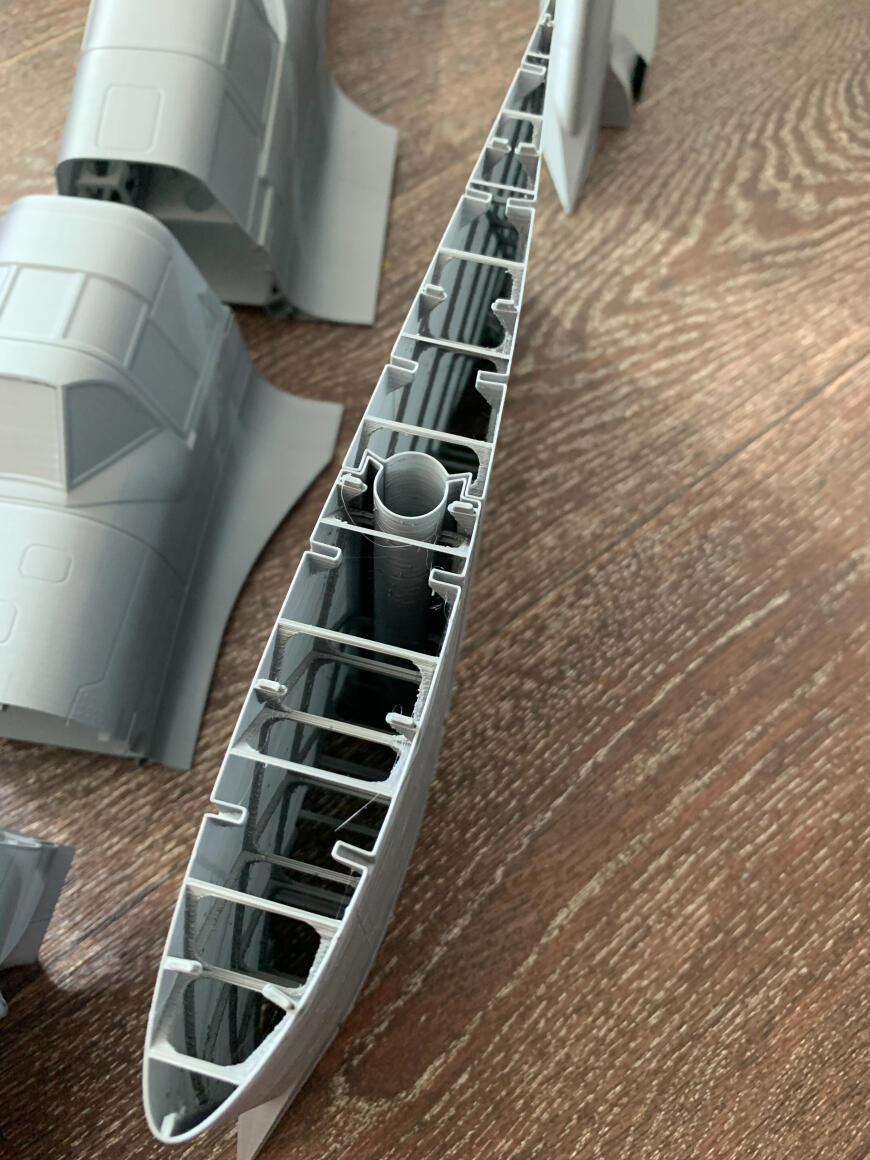

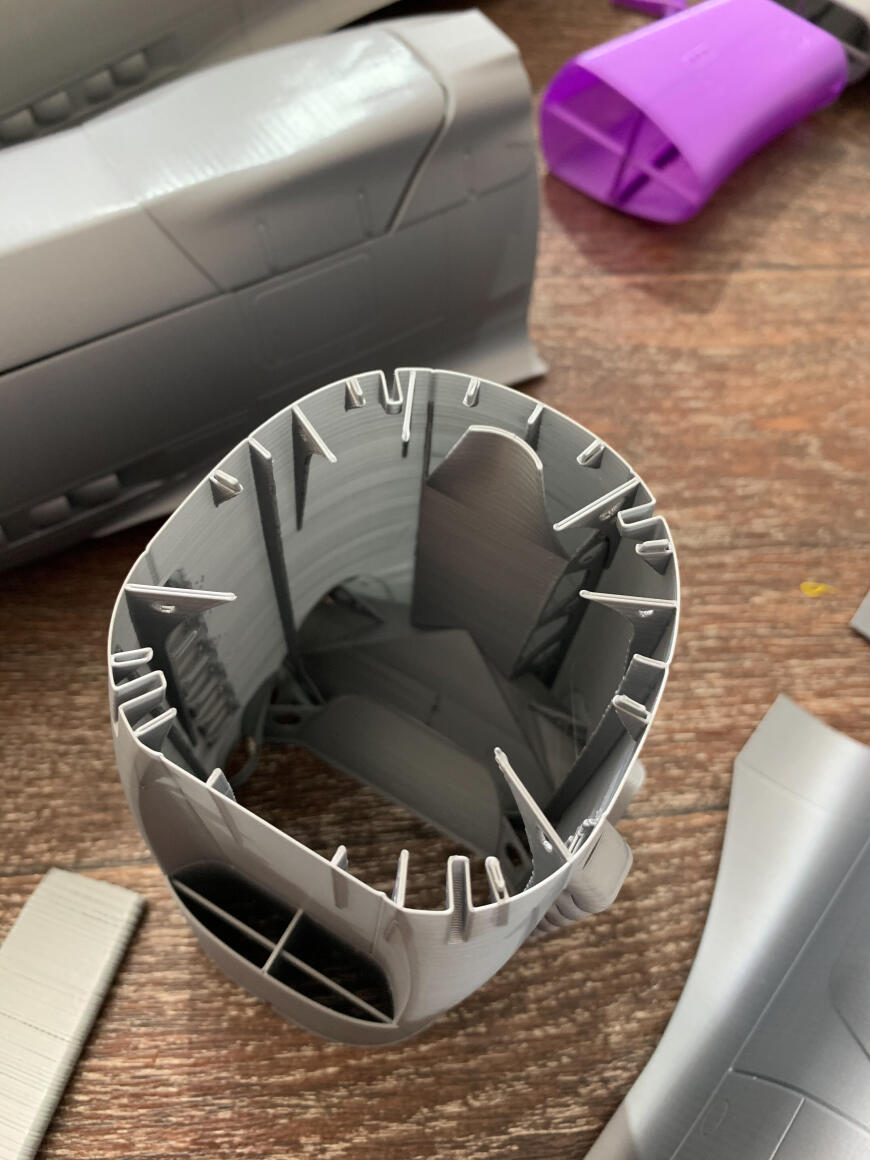

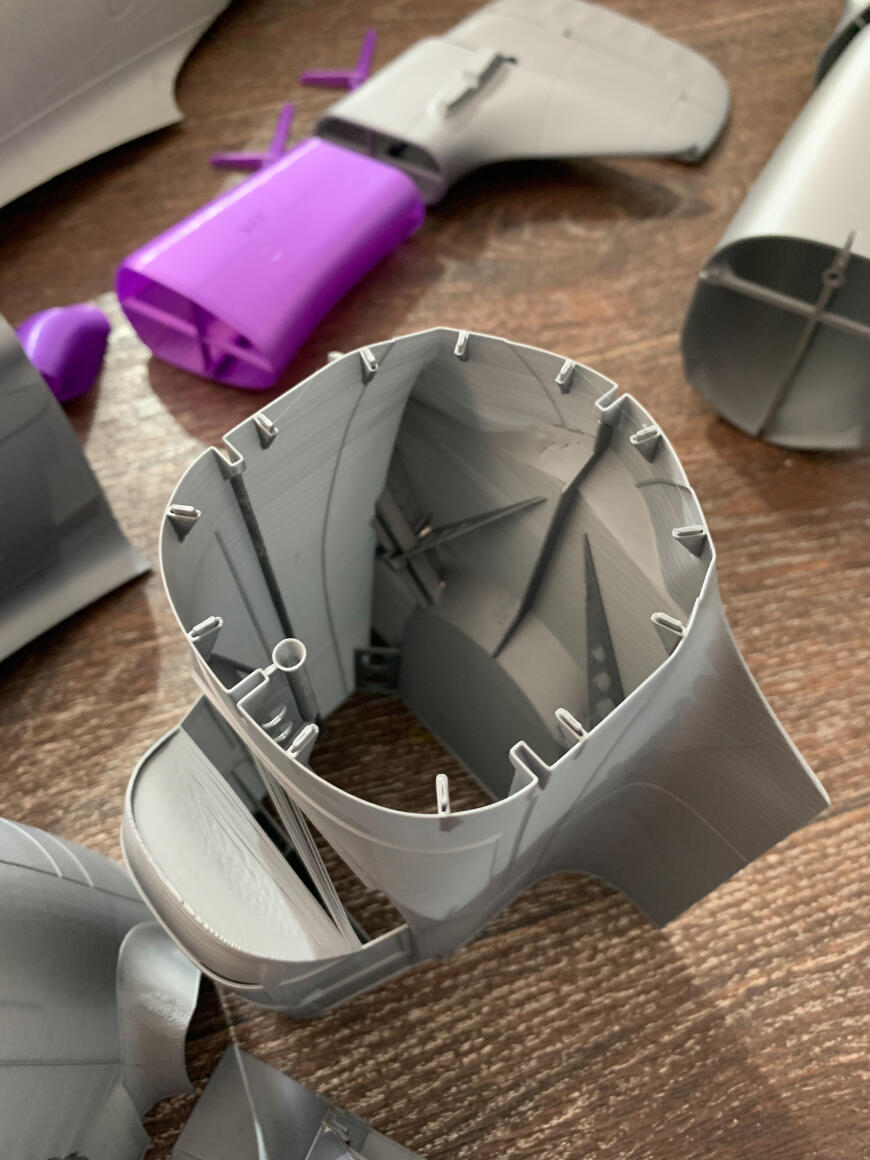

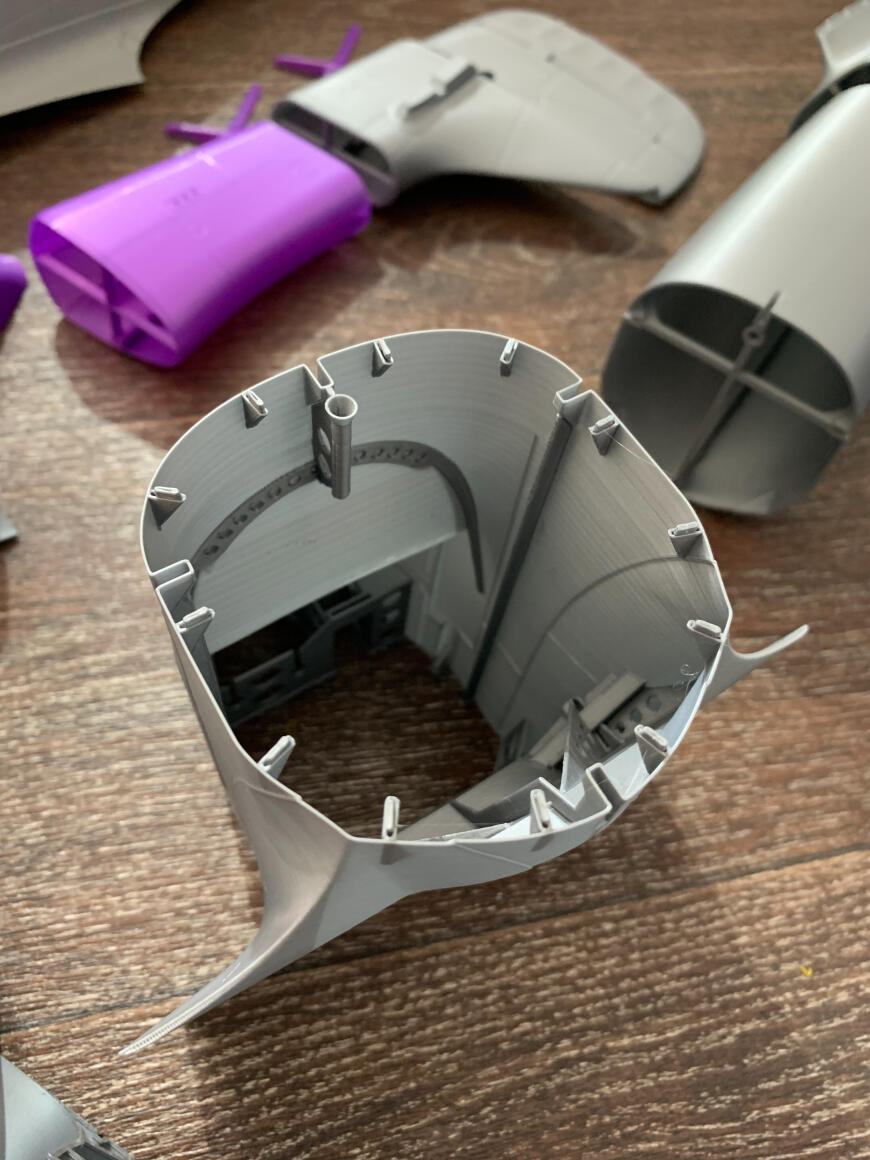

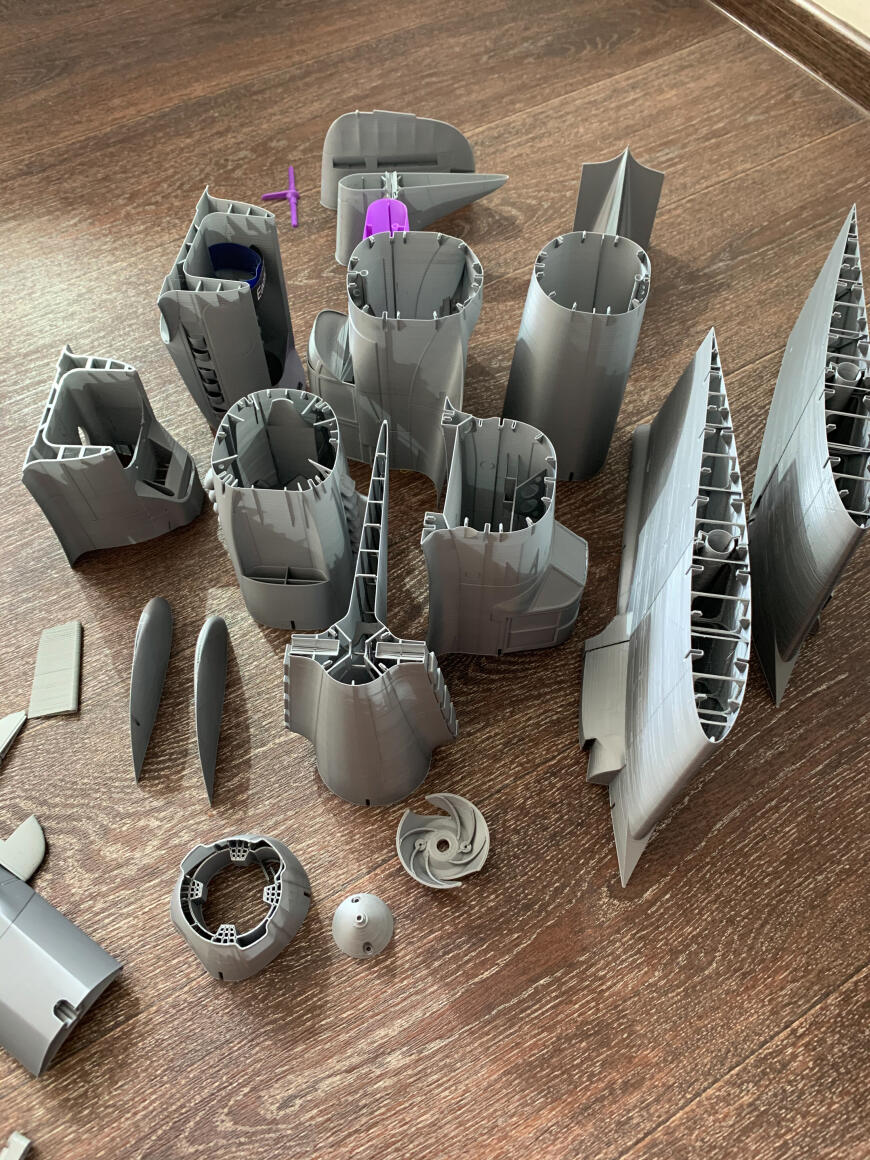

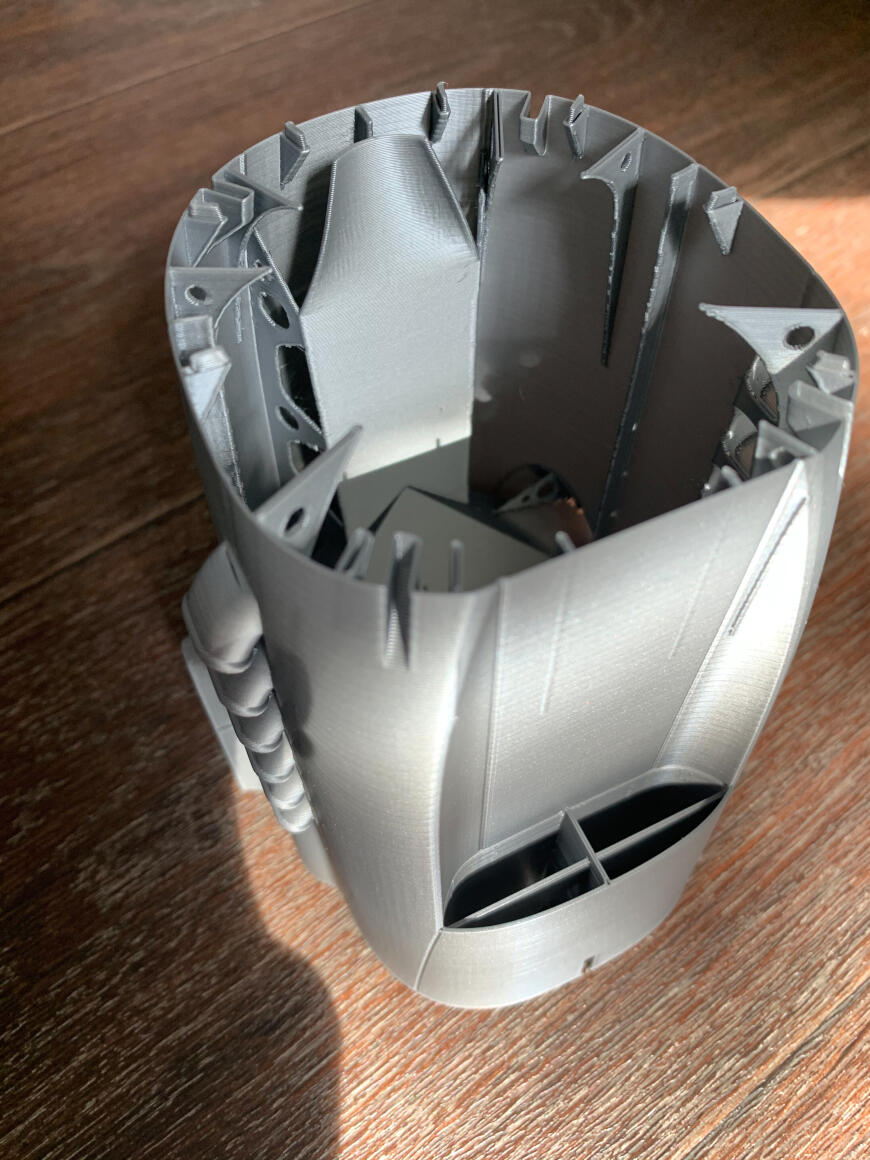

Приступая к печати я для начала обзавелся файлами для печати самолета Focke-Wulf Ta 152 H от хорошо известных в определенных кругах ребят из 3dlabprint, с удовольствием пожал бы им руки за проделанный труд по проектированию самолетов, сам не понаслышке знаю сколько отнимает это времени и сил. Первые детали я пробовал печатать из PLA пластика DEXP, по рекомендациям 3dlabprint PLA является оптимальным выбором для печати их моделей, что подтвердилось в дальнейшем на практике. Приступая к печати, я конечно прекрасно осознавал, что с первого раза ничего не выйдет, собственно так и произошло, это был провал. В первозданном состоянии печатать принтер не хотел. Фотография этого уродства я не делал, уверен все знают, как это выглядит). Можно все списать на отсутствие опыта, да и пластик такой себе, но я провозился с ним достаточно долго чтобы окончательно убедиться в том, что желаемое качество печати на данном исполнении принтера недостижимо. Это подтверждают все проделанные доработки, которые помогли приблизиться к удовлетворительному результату в конечном счете и это главное. Далее параллельно выяснил, что присутствует большая недоэкструзия, виной тому не правильная конфигурация экструдера в самой прошивке принтера, при каждом запуске приходилось менять значение в меню принтера, которое не сохранялось (отключен EPROM).

Приступая к печати я для начала обзавелся файлами для печати самолета Focke-Wulf Ta 152 H от хорошо известных в определенных кругах ребят из 3dlabprint, с удовольствием пожал бы им руки за проделанный труд по проектированию самолетов, сам не понаслышке знаю сколько отнимает это времени и сил. Первые детали я пробовал печатать из PLA пластика DEXP, по рекомендациям 3dlabprint PLA является оптимальным выбором для печати их моделей, что подтвердилось в дальнейшем на практике. Приступая к печати, я конечно прекрасно осознавал, что с первого раза ничего не выйдет, собственно так и произошло, это был провал. В первозданном состоянии печатать принтер не хотел. Фотография этого уродства я не делал, уверен все знают, как это выглядит). Можно все списать на отсутствие опыта, да и пластик такой себе, но я провозился с ним достаточно долго чтобы окончательно убедиться в том, что желаемое качество печати на данном исполнении принтера недостижимо. Это подтверждают все проделанные доработки, которые помогли приблизиться к удовлетворительному результату в конечном счете и это главное. Далее параллельно выяснил, что присутствует большая недоэкструзия, виной тому не правильная конфигурация экструдера в самой прошивке принтера, при каждом запуске приходилось менять значение в меню принтера, которое не сохранялось (отключен EPROM).

В целом с подачей были постоянные проблемы, PLA от DEXP оказался немного странным, и нормальная печать стала выходить на относительно низкой температуре - около 175 градусов, забыл уже сколько было точно, максимально хороший результат печати покажу в завершающей части поста (детали серого цвета).

Напечатал почти весь самолет, и катушка закончилась. Очень много всяких дефектов, которые я частично победил переборкой принтера, регулировкой направляющих, выставлением осей по угольнику и лекальной линейки, подтяжки ремней. После всех перечисленных процедур стол стал под своим весом опускаться сам – неприятная штука если честно, в любой непонятной ситуации стол убегает в самый вниз, нужно сделать упор для одной из кареток с пружиной. Успокаивает только уверенность в том, что теперь геометрия направляющих стола в норме.

Такое качество печати меня категорически не устраивало. Помимо прочего, нужно было организовать обдув детали, к этому моменту я опробовал PLA от REС (серебро) на новом хотенде Dragon и без обдува на нем сильно загибало острые углы нависающих элементов вверх и деталь через несколько слоев шла в мусор. Конструкция корпуса накладывает сильные ограничения по компоновке обдува – там просто нет места! Единственная доступная область для размещения находится ниже балки оси X, высота этой области не более 30мм, следовательно, вентиляторы можно разместить только горизонтально или под острым углом относительно стола и только в двух направлениях (в положительном направлении осей X и Y) при этом гарантировано мы упираемся вентилятором в дисплей на одной из диагоналей! Задача у нас печатать, поэтому было принято волевое решение о замене ключевых узлов принтера, а именно: подающего узла, боудена и экструдера. От перепрошивки принтера я тоже решил воздержаться, перейдя на Klipper.

В итоге имеем следующий список купленных комплектующих:

- Dragon Hotend V2.0 от Trianglelab

- Подающий узел BMG V2.0 от Trianglelab

- Боуден Capricorn

- Два центробежных вентилятора на шариковых подшипниках Gdstime 4020

- 4 драйвера BIGTREETECH TMC2208 V3.0

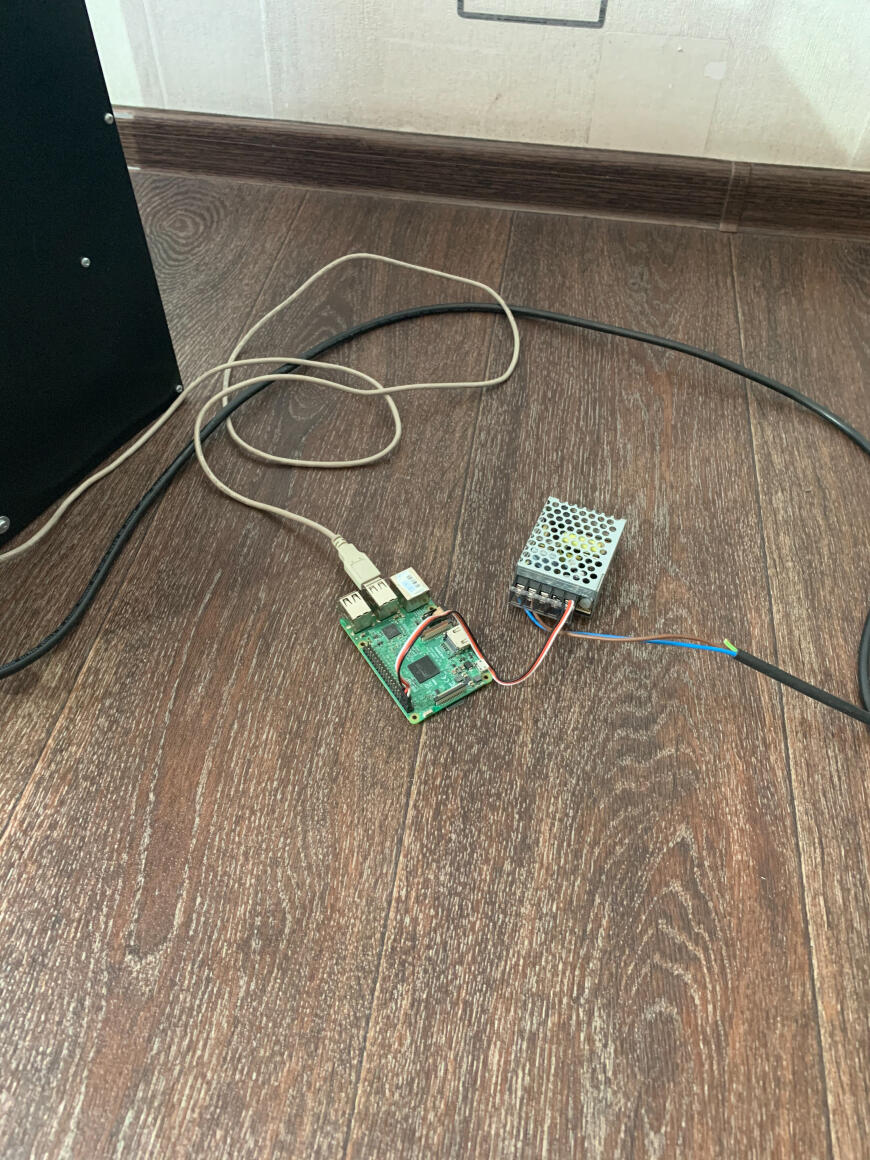

- Блок питания для Raspberry Pi 3 Model B – RS-15-5 от MEAN WELL

- Raspberry Pi 3 Model B

- Новый термистор для хотенда - ATC Semitec 104GT-2 104NT-4-R025H42G от Trianglelab

В заключении хочу похвастаться результатами печати на новой конфигурации принтера из PLA от REC, израсходовал уже 3 катушки по 750гр. Думаю он может лучше и быстрее. Если кому интересно внизу будет ссылочка на файл конфигурации моего принтера и несколько примеров G кода деталей.

Принтер в готовом виде к покупке я посоветовать не могу, совесть не позволит, в виду того что плюс для меня лично у него только один – я его не покупал, а минусов 12. Есть над чем поразмыслить. Но в виде набора железок его можно рассмотреть, особенно если производитель поправит ошибки, и точно не как первый принтер.

Принтер в готовом виде к покупке я посоветовать не могу, совесть не позволит, в виду того что плюс для меня лично у него только один – я его не покупал, а минусов 12. Есть над чем поразмыслить. Но в виде набора железок его можно рассмотреть, особенно если производитель поправит ошибки, и точно не как первый принтер.

Еще больше интересных статей

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Инновации для науки и производства: 3D принтеры BJ-TECH

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В мире аддитивных технологий, где скорость инн...

Практика использования лазера мощностью 5,5Вт

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ну а вообще по верхним заполне...

Английский в настройках идёт п...

Для Тульского клуба настольных...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...

у меня мишка с директом, при д...

I have been thinking about fin...