TwoTrees Sapphire S. Два года использования. Впечатление о работе и доработки.

Приветствую всех гостей портала 3dtoday. Прошло чуть более 2 лет с момента, как я приобрел себе мало изученный на тот момент 3d-принтер Sapphire S от неизвестного мне производителя TwoTrees. Хотел бы с вами поделиться опытом работы с данным принтером и проблемами, с которыми столкнулся во время эксплуатации.

Статья получилась в итоге с большим количеством фото и иллюстраций, поэтому добавляю небольшое оглавление:

- Предыстория

- Упаковка

- Кинематика

- Экструдер

- Фидер

- Рабочий стол

- Электроника

- Подсветка(схема и вариант подключения)

- Примеры печати

- Выводы

- Заключения

Предыстория

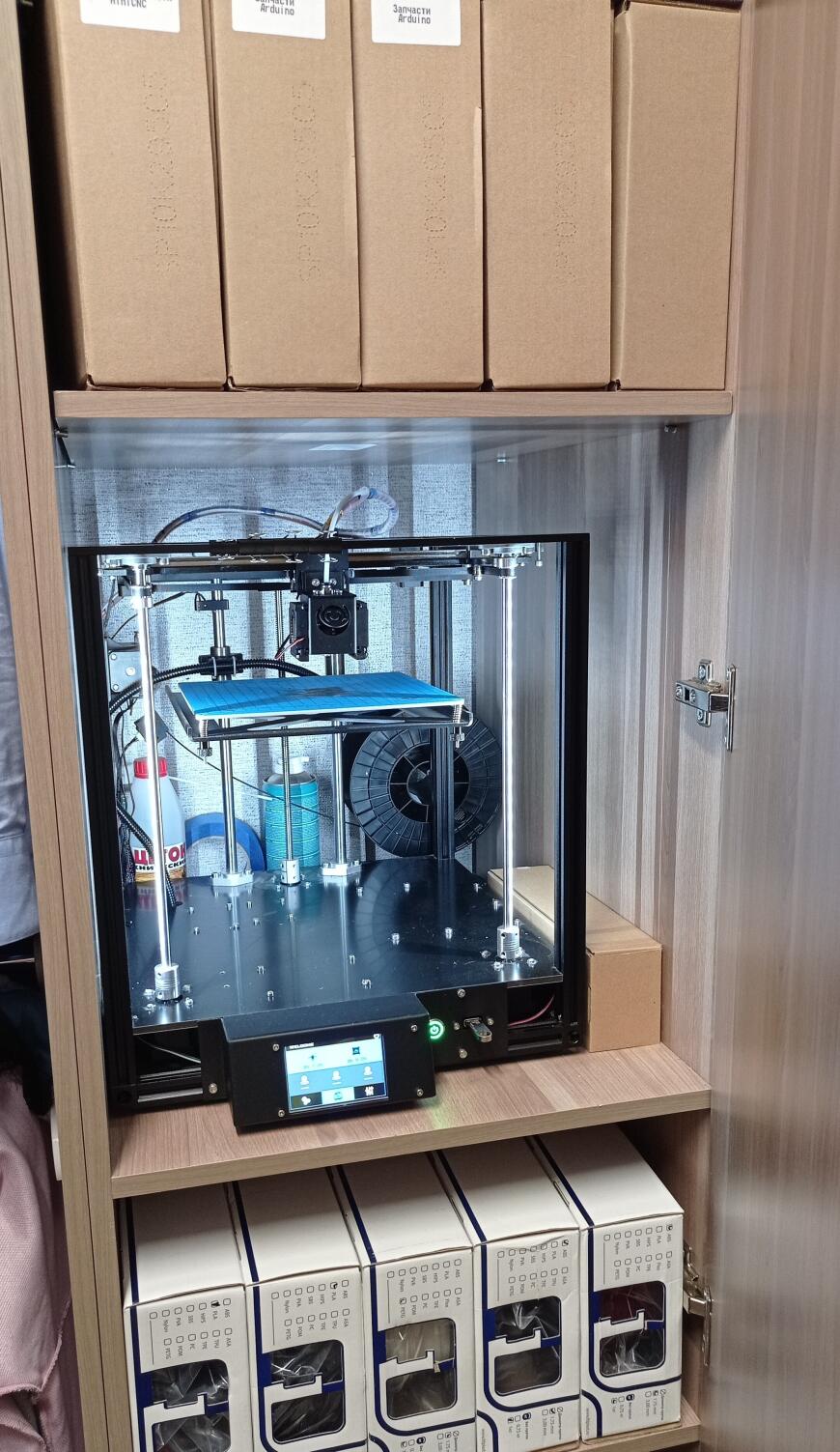

Для начала хотел бы показать свой Сапфир, который уютно расположился на одной из полок в шкафу.

Данный принтер приобрел взамен акрилового Прюши i3, который между прочим служил мне верой и правдой c 2015 года. Таким образом, опыт работы на 3d-принтере уже был, в следствии с чем были определенные требования к кандидату на покупку:

- Жесткая конструкция корпуса принтера(желательно металл);

- Профильные направляющие вместо полированных валов;

- Более "продвинутая" электроника;

- Вместо "дрыгостола" попробовать более продвинутую кинематику;

- Бюджет около 20000 рублей.

Уже и не сосчитать, сколько было прочитано форумов о механике и электронике для 3d-принтеров. Еще больше было просмотрено вариантов, доступных на AliExpress, но выбор был сделан и заказан Sapphire S со склада в России.

Упаковка

Принтер приходит в полусобранном состоянии в картонной коробке. Внутри все части отделены друг от друга вспененным материалом, где каждая часть в отдельной ячейке. Фото упаковки не делал, но прикладываю фото, найденное в сети. Ссылка на источник

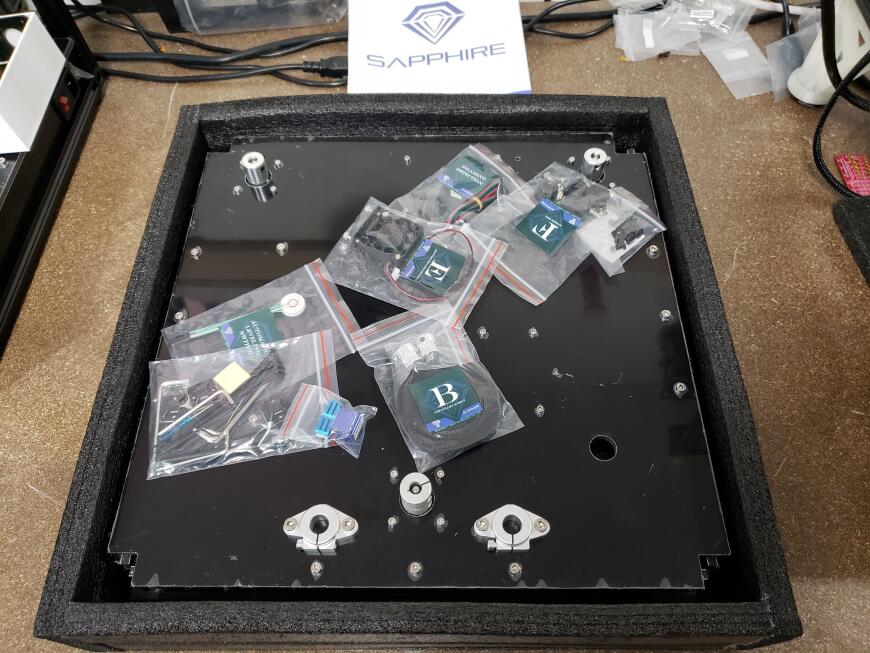

На верхнем ряду располагается хотэнд, стол и профиль.

По середине располагается верхняя крышка, на которой располагается вся механика и направляющие. Материал крышки - алюминиевая пластина толщиной 6мм, окрашенная в черный цвет.

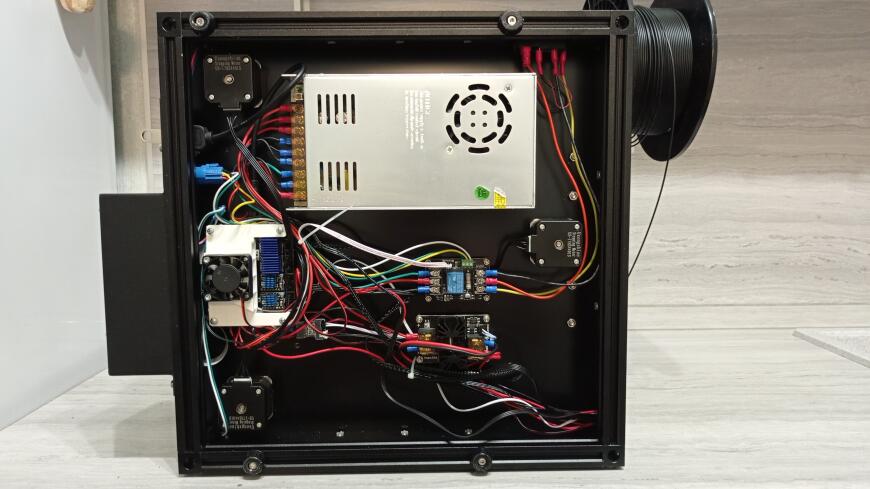

В третьем ряду уже располагается пресобранное основание с установленной электроникой принтера.Также в основании установлены шаговые двигатели для перемещения хотэнда и рабочего стола.

Понравилось, что в комплекте была подробная инструкция по сборке, а также весь необходимый крепеж был расфасован по пакетикам, которые подписаны согласно шагам сборки. Фото в процессе сборки не сохранилось, но собрал я его неспешно за пару вечеров, проверяя все винты и затяжку клемм.

Кинематика принтера Sapphire S.

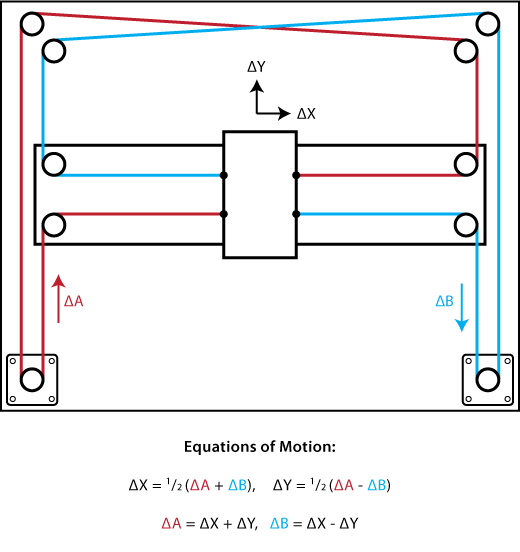

Кинематика у Сапфира CoreXY. При таком расположении оба двигателя фиксированы на раме принтера, и с помощью двух независимых ремней участвуют в перемещении хотэнда. Схематично модель кинематики CoreXY изображена на рисунке ниже. Источник фото

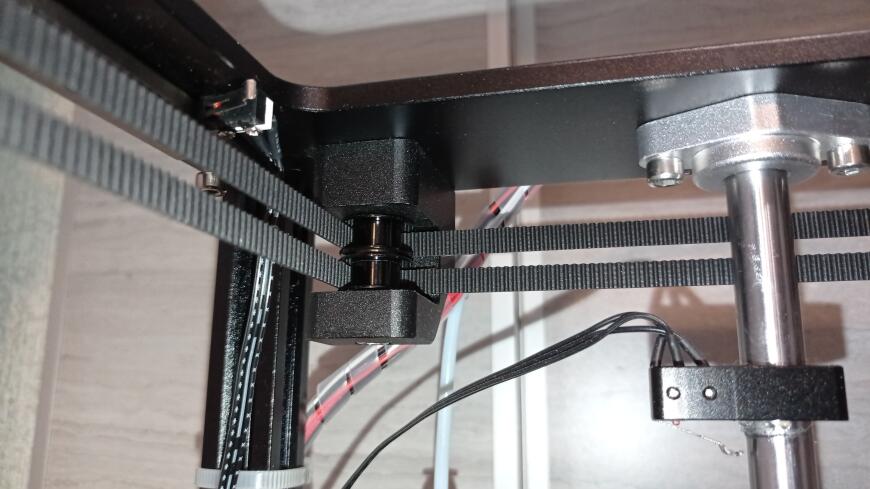

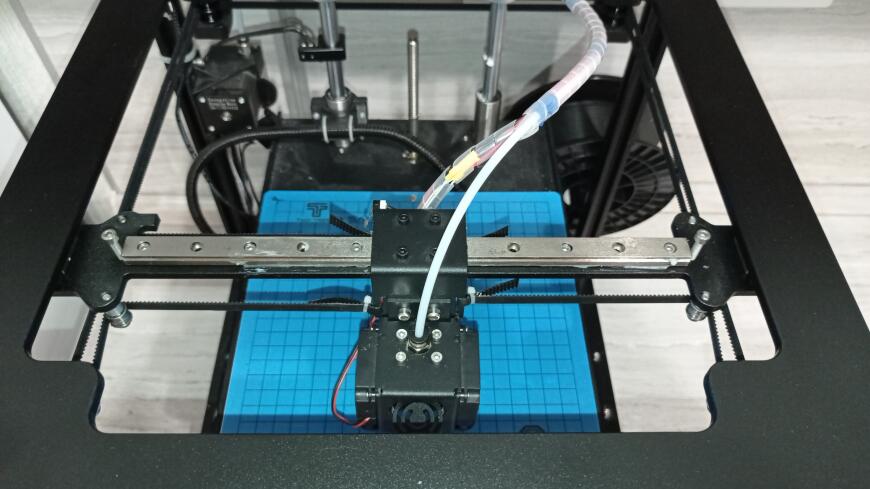

Такое расположение двигателей облегчает каретку, что благоприятно влияет на скорость печати в будущем. На Сапфире механика выглядит так:

Такое расположение двигателей облегчает каретку, что благоприятно влияет на скорость печати в будущем. На Сапфире механика выглядит так:

Первое впечатление о кинематике очень положительные. Все детали принтера в ответственных местах выполнены из металла. Линейные направляющие MGN12. На каретках никакого опознавательного клейма нет, что сперва вызвало некоторые сомнения о качестве, но за два года эксплуатации нареканий на работу не было.

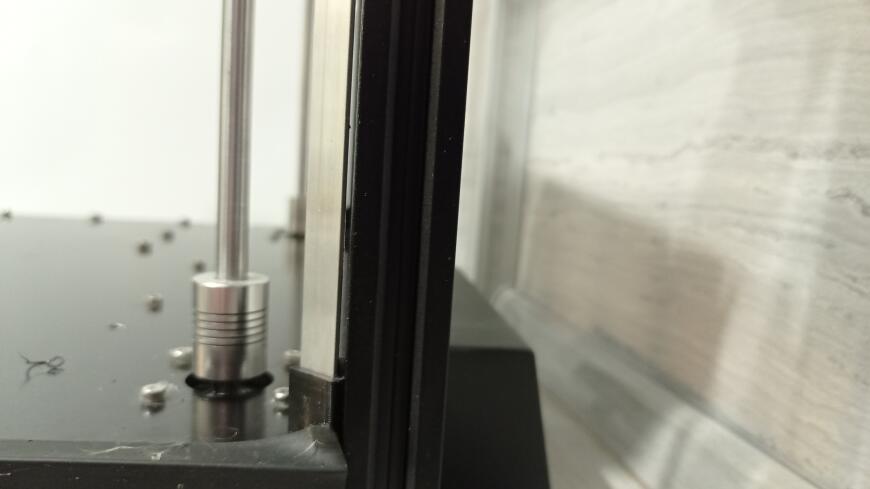

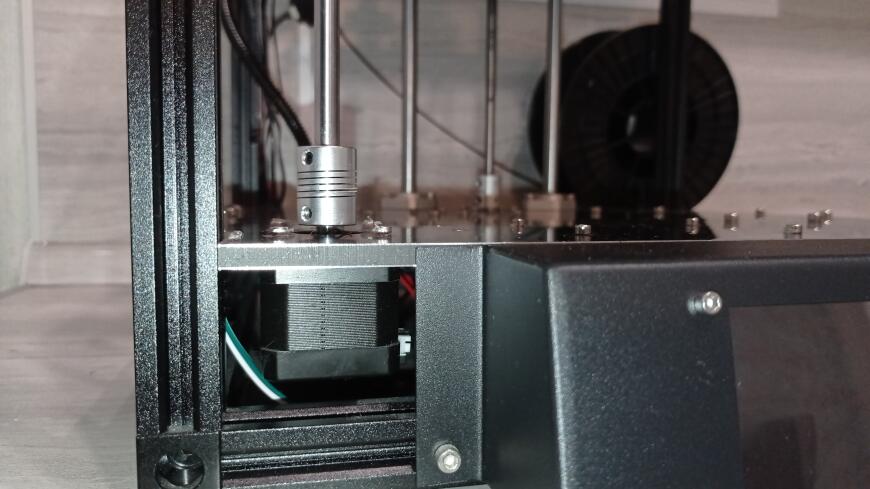

Как выше говорил, двигатели расположены в нижней части корпуса принтера. Вращение от шаговых двигателей на ремни передается с помощью полированных валов 8мм.

Такое расположение двигателей позволяет просто сделать термокамеру для принтера, не боясь перегреть шаговые двигатели. Кстати, на фото хорошо видно материал, из которого выполнены панели корпуса принтера. Это композитные панели толщиной 6мм (у нас такие не нашел - только 3 или 4 мм). Панели выполнены из двух листов алюминия толщиной примерно 0.5мм с прослойкой плотного вспененного пластика. Материал достаточно жесткий.

Немного о замечаниях к конструкции.

1. Задние обводные ролики гладкие, хотя ремень в этих местах укладывается зубьями на ролики, поэтому логичнее было бы использовать зубчатые. Теоретически это должно быть видно на поверхности модели, но я пока не замечал. Планирую заменить ролики при замене ремня.

2. Отсутствие натяжителей ремня. Ремни крепятся и натягиваются с помощью стяжек. Или мне так повезло, ремни используют качественные, но за 2 года ремень ни разу не натягивал. Оба ремня остались в одинаковом натяжении.

Решение: На сайте Thingiverse есть модели для натяжителя для этой каретки. Данная доработка также планируется реализовываться при замене ремня. Ссылка на модель натяжителя

3. Со временем очень редко при печати слышно писк, как от трения металл о металл. Скорее всего это от трения задних роликов. Точно определить место звука так и не удалось, поэтому при замене ремня буду менять все подшипники, а между роликами вместо металлических шайб подкладывать фторопластовые.

3. Со временем очень редко при печати слышно писк, как от трения металл о металл. Скорее всего это от трения задних роликов. Точно определить место звука так и не удалось, поэтому при замене ремня буду менять все подшипники, а между роликами вместо металлических шайб подкладывать фторопластовые.

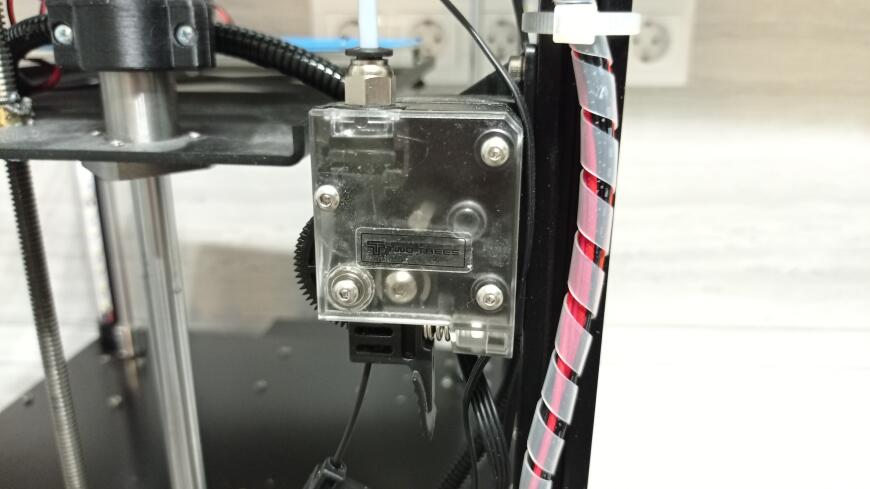

Экструдер

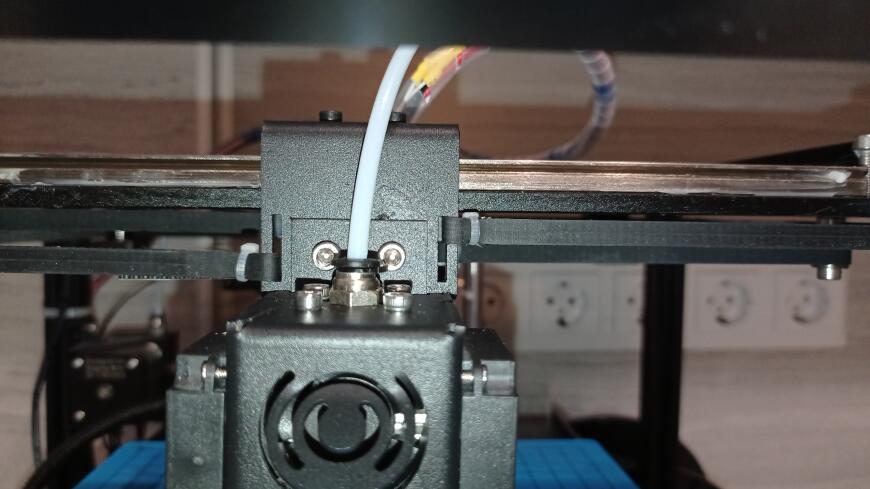

Экструдер на сапфире используется MK8, только радиатор собственной разработки. Подача пластика через боуден. Для обдува радиатора используется кулер 30х10 напряжением 24 вольта. Кулер включается автоматически при нагреве хотэнда выше 50 градусов. Охлажение работает эффективно - проблем с пробками не было. За время эксплуатации принтера за 2 года сменил 2 вентилятора(начинали шуметь), поэтому рекомендую купить вентиляторы про запас.

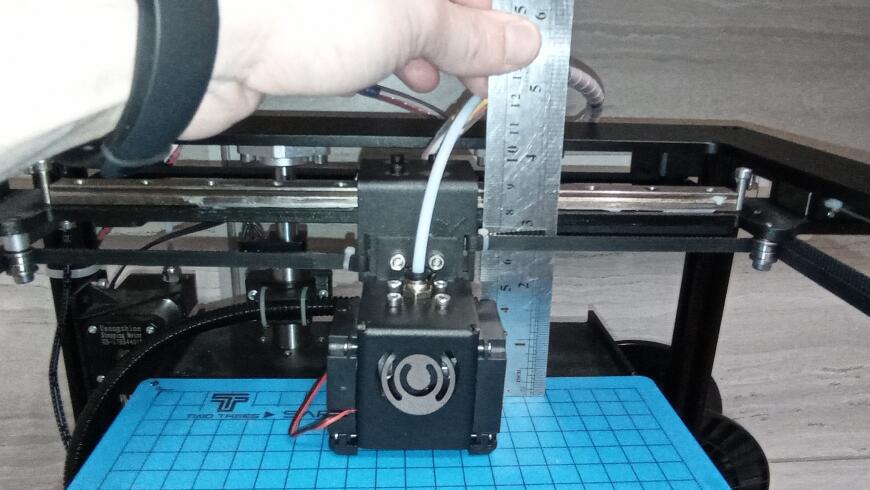

Жесткости для крепления экструдера достаточно, но смущает величина вылета от направляющей до сопла - 9.5 см. По мне это много - плечо очень большое, но так как кронштейн металлический, то жесткости хватает для качественной печати.

В будущем хочу переделать экструдер под E3D v6 Директ с возможностью установки Volcano с соплом 0.8мм для быстрой печати конструкционных деталей. Но это пока только планы.

Для обдува места печати используются две турбинки 40х10 24 вольта. Сопла литые (не напечатанные). Обдува мне достаточно, хотя в сети есть модели переделанного обдува.

За время эксплуатации была проблема с одним из кулеров обдува - он перестал работать. Вместо штатной гофры для крепления проводов я решил использовать спиральный бандаж (видно на фото выше). В следствии чего в месте перегиба был разорван один из кулеров. Провод был восстановлен, а бандаж ослабил.

Фидер

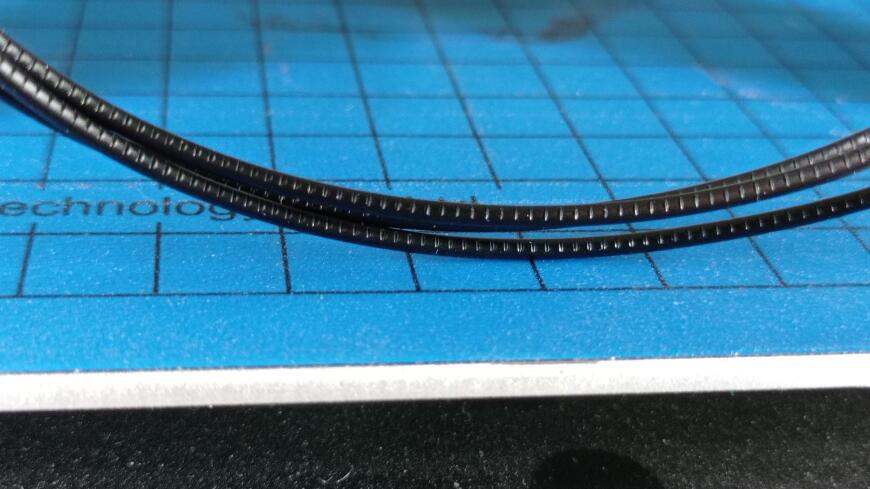

Фидер на данном принтере используется Titan с редуктором.

Очень понравилась подающая шестерня - зубцы очень острые, что не дает проскальзывать пластику в фидере. От зубьев остается такой след.

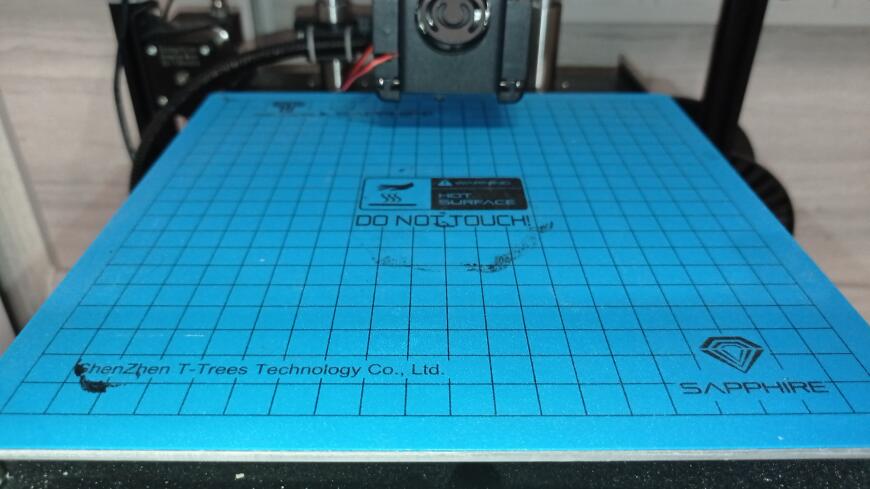

Рабочий стол

Рабочий стол позволяет печатать модели с размерами 200х200 мм. Высота стола регулируется тремя винтами M3. После 4 винтов пришлось немного приноровиться к регулировке, но так как выставлять высота стола практически не уходит, то это особо не напрягает. В качестве покрытия рабочего стола используется шероховатый пластиковый материал, к которому очень хорошо липнет PLA, но так и не подружил его c ABS и PETG. Правда стол этот никаким клеем не покрывал, поэтому по тому, как липнут другие пластики с клеем сказать не могу. Сам пользуюсь стеклом с ABS-соком (знаю, что старый метод, но пока результатом доволен всех больше с ним. С 3D-клеем только знакомлюсь). Если у кого есть наработки по работе с этим покрытием, прошу поделиться. Покрытие на удивление очень прочное. На фото ниже видно следу некоторых предыдущих распечаток, но это я с выравниванием перемудрил. Хотел попробовать ультрабазу, но как говорят, что она очень нежная, и пока нет возможности приобрести. Пока пользуюсь стеклом.

Для быстрой настройки концевого датчика оси Z на печать со стеклом и без смоделировал такую проставку. Модель проставки для стекла

На фото выше также видно крепление для кабеля обогрева рабочего стола. Ссылку на модель также прилагаю. Держатель кабеля

На фото выше также видно крепление для кабеля обогрева рабочего стола. Ссылку на модель также прилагаю. Держатель кабеля

Немного о конструкции самого стола. В качестве направляющих используются полированные валы 12мм. Рама крепления выполнена из металла около 2мм с ребрами жесткости. Как по мне немного не хватает жесткости, но настройки стола со временем не плывут. Может в будущем переделаю под фрезерованную алюминиевую плиту, но пока хватает так.

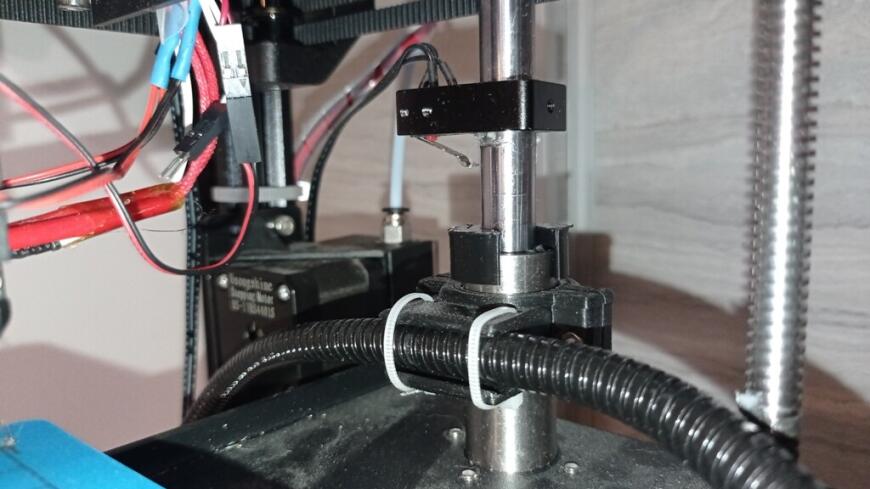

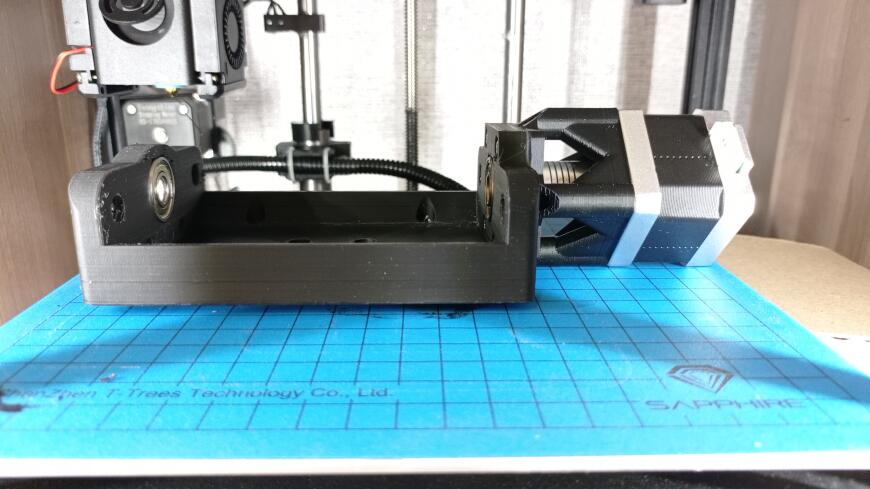

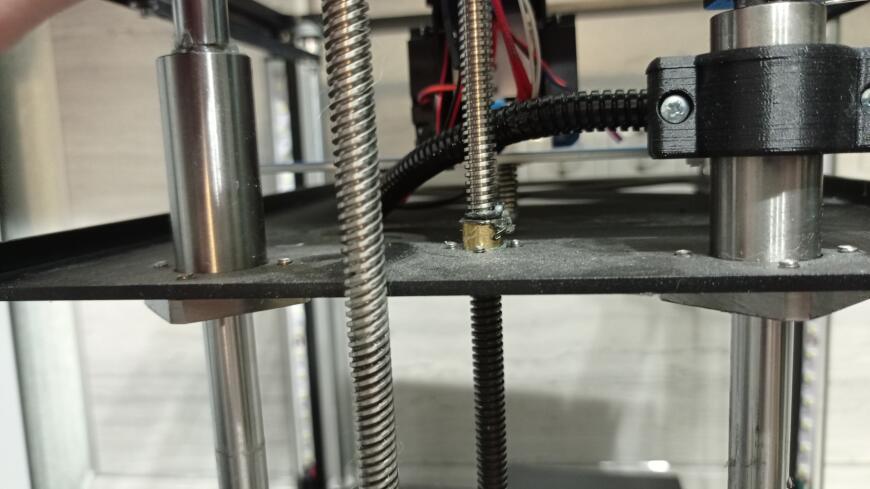

Изначально на приводе стола стоял трапецеидальный винт tr8 с шагом 8мм., в связи с чем при установке стекла после выключения принтера стол самопроизвольно опускался. В связи с этим было решено заменить винт на шаг 2 мм. Ниже фото конструкции крепления стола. Проблема с опусканием стола ушла. Винты все очень ровные.

Электроника

В качестве "мозга" на принтере используется Lerdge X. Этот 32-контроллер с закрытыми исходниками и сенсорным дисплеем позволяет прямо с экрана контроллера настроить на большинство принтеров без применения компьютера.

Управление через экран интуитивно понятное и приятное. Отзывчивость экрана хорошая.

Управление через экран интуитивно понятное и приятное. Отзывчивость экрана хорошая.

Более подробное описание контролера легко найти в интернете. В данной статье остановлюсь лишь не некоторых особенностях. Сразу скажу, что работой данного контроллера я очень доволен.

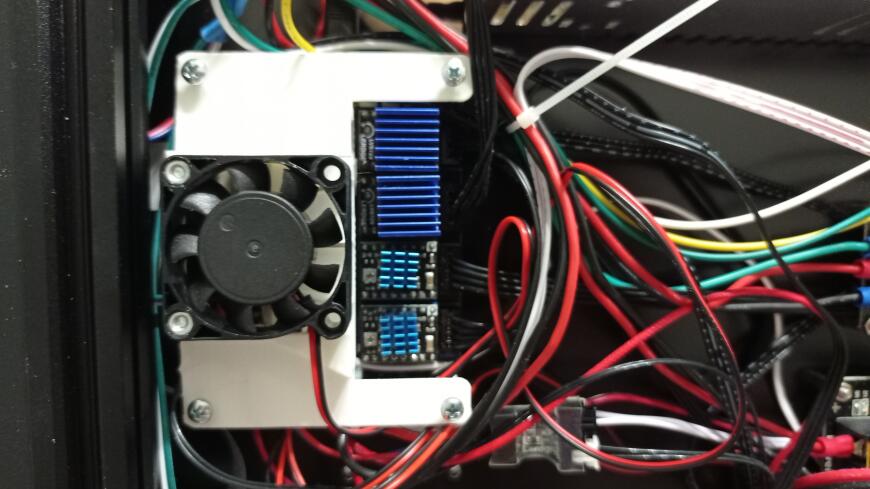

Штатный обдув драйверов был с помощью кулера 40х10, расположенный с левой стороны от контроллера, что изначально мне не понравилось. При таком расположении кулер обдувал только один драйвер, а остальные не получали необходиомого теплообмена. Для решения данной проблемы была найдена модель крепления кулера, обеспечивающая необходимый обдув. Модель обдува LerdgeX

При таком расположении все драйвера равномерно обдувались одним кулером.

При таком расположении все драйвера равномерно обдувались одним кулером.

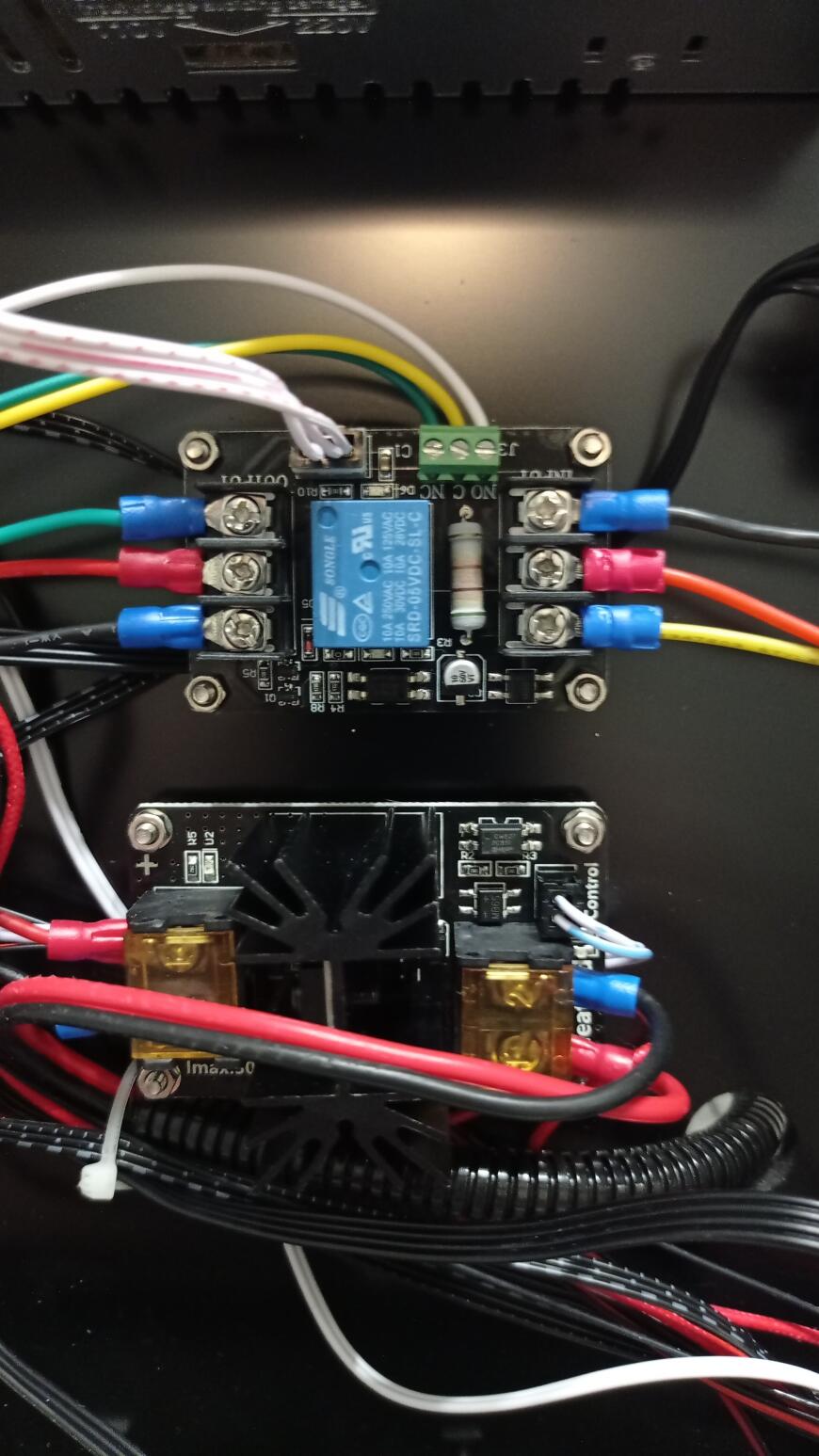

Самой приятной функцией для меня является автоматическое отключения принтера после завершения печати. Такая функция обеспечивает отключение всего питания принтера после завершения печати и полного остывания хотэнда до 40 градусов(что очень важно, чтобы в экструдере не образовывалась пробка). Включения принтера обеспечивается нажатием на кнопку на передней панели принтера. За включения\отключения принтера отвечает следующий модуль.

Он же и обеспечивает отслеживание контроллером пропажи напряжения на вводе принтера. После того, как электропитание принтера восстановится, можно продолжить печать с места остановки. Очень важная функция. Рекомендую.

Ниже на фото можно увидеть модуль подогрева стола.

Подсветка(схема и вариант подключения)

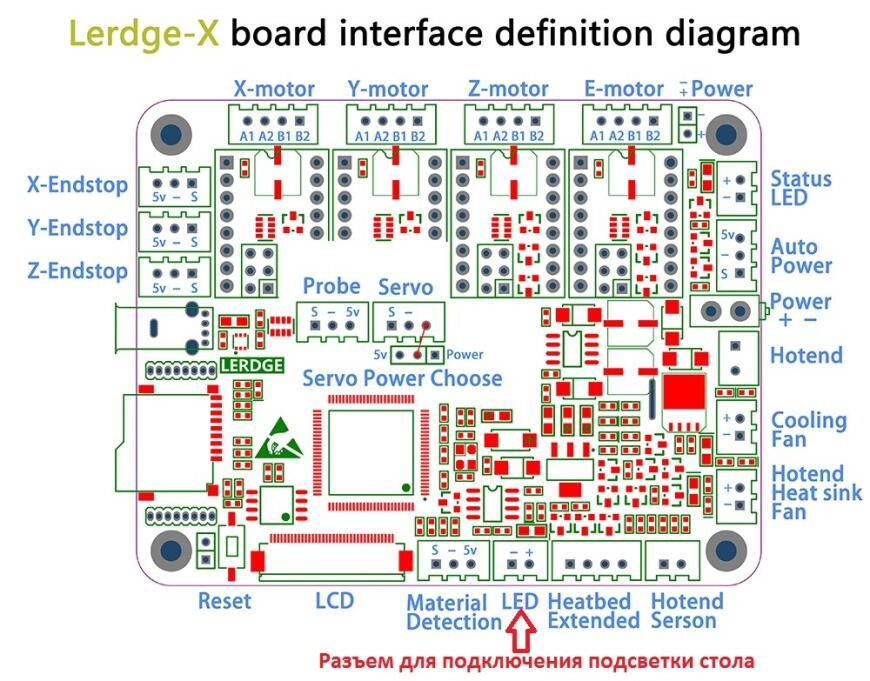

Штатно подсветка рабочего стола не предусмотрена производителем, но из-за того, что принтер стоял в темном месте, то была очень нужна. Ниже показан разъем,куда подключается разъем ленты.

Так как подсветка у меня состоит из 2 отрезков ленты, то из я соединял параллельно. Лента используется с напряжением питания 24вольта(12вольт проработала ровно 2 секунды). Для теплоотвода тепла от ленты в строительном магазине был куплен алюминиевый уголок 10х10, который был прикреплен под углом на профиль принтера. В таки случае поток света был направлен на область печати с обеих сторон. Крепления для уголка я что-то не найду, но конструкцию видно на фото. Если модель найду, то добавлю в комментарии. Внешний вид крепления ленты представлен ниже.

Яркость подсветки управляется с дисплея как во время простоя, так и во время печати. Удобно во время печати ночью отключать ее, чтобы не светило. По умолчанию яркость выставлена на 50%.

Яркость подсветки управляется с дисплея как во время простоя, так и во время печати. Удобно во время печати ночью отключать ее, чтобы не светило. По умолчанию яркость выставлена на 50%.

На фото выше также видно пункт "Complete off", который отвечает за отключение принтера после печати.

На фото выше также видно пункт "Complete off", который отвечает за отключение принтера после печати.

Примеры печати

В конце обзора хотел бы показать несколько примеров печати на данном принтере. Много фото опубликовывать не буду, а то и так много фото уже, но ключевые моменты постараюсь показать.

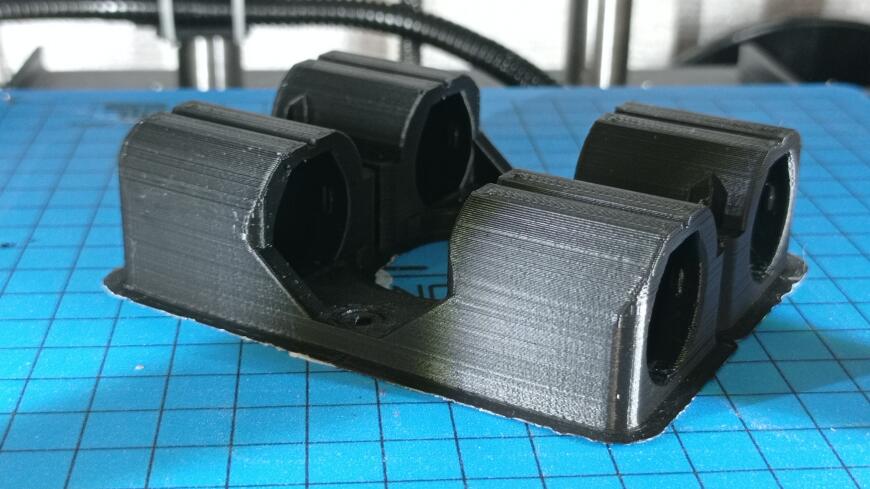

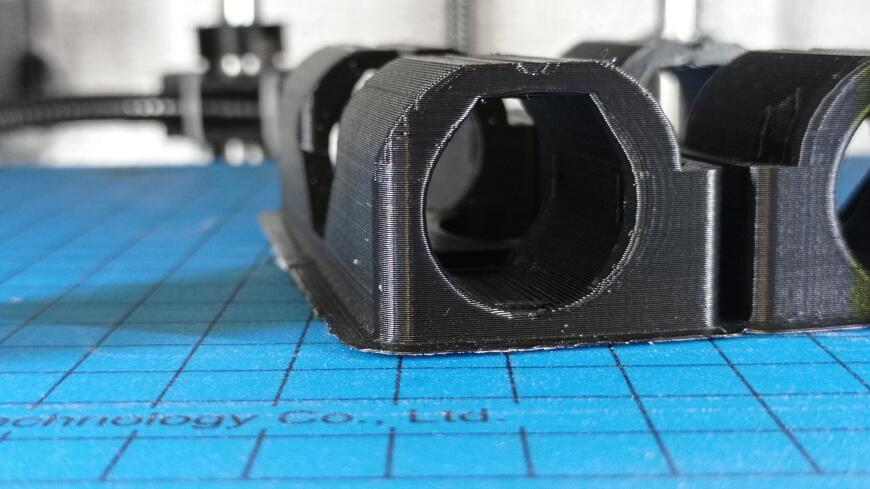

1. Держатель подшипников LM12. ABS, слой 0.2мм. Скорость 60мм\сек. Печать на стекле+ABS сок.

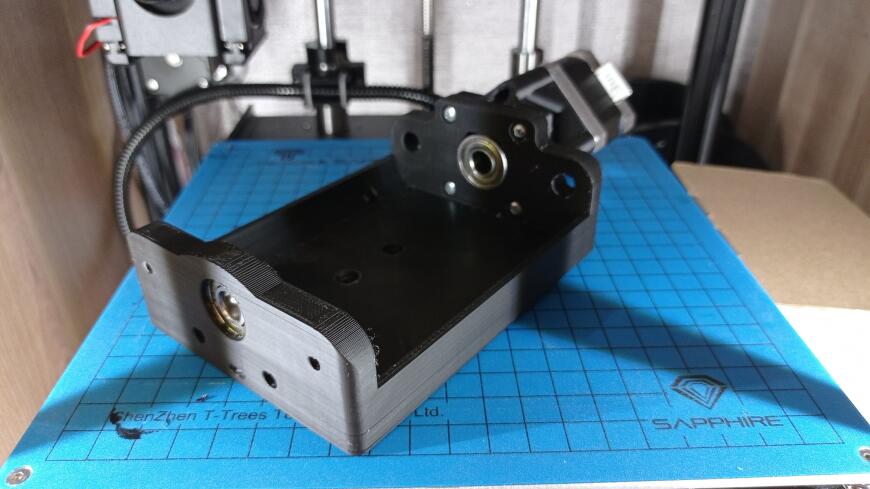

2. Каретка оси Z для фрезера ЧПУ. ABS, слой 0.2мм. Скорость 60мм\сек. Печать на стекле+ABS сок.

3.Корпус электроники. Раазмеры 200х150мм. PLA, слой 0.2мм. Скорость 60мм\сек. Печать на основании стола. Время печати около 22 часов.

3.Корпус электроники. Раазмеры 200х150мм. PLA, слой 0.2мм. Скорость 60мм\сек. Печать на основании стола. Время печати около 22 часов.

Слишком высокие вентиляционные отверстия сделал, из-за чего в верхней части немного пострадала форма перемычек. Но это ошибка при проектировании.

Выводы

В целом покупкой данного принтера очень доволен. Все заявленные характеристики принтер обеспечивает. Жесткость конструкции достаточная для качественной печати. Для увеличения жесткости можно также на стенках закрепить панели из акрила, но для меня это пока излишне.

Как и любое подобное устройство, данный принтер можно улучшить с помощью самого же принтера. Ссылки на модели, которые я использовал, размещены по ходу статьи. Если что-то забыл, то пишите.

Заключение

Благодарю всех тех, кто дочитал данную статью до данного места. Это моя первая статья-обзор о 3d-принтерах, так как в основном увлекаюсь тематикой ЧПУ станков. Как автор статей я еще новичок(от слова "совсем"), поэтому ваше мнение очень важно для меня о качестве написания статьи. Прошу Вас поддержать данную статью отметкой "Нравится". Все замечания и предложения пишите в комментариях.

Об основном направлении моего хобби можете узнать на моем YouTube-канале https://www.youtube.com/c/MaxAltera. Добро пожаловать!

Всем успехов. До новых встреч!

Еще больше интересных статей

Creality Sermoon P1 — автономный 3D сканер профессионального уровня. Технический обзор от 3DTool

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Разбираем возможности профессиона...

Сравнение 3D принтеров Выпуск 4 - Elegoo Centauri Carbon VS QIDI Plus4 и QIDI Q1 Pro

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как тестировщик принтер покупал

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Когда ты пришёл в автосалон по...

Ну здесь не совсем так. Пользо...

Ну тут как сказать. Само стекл...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...