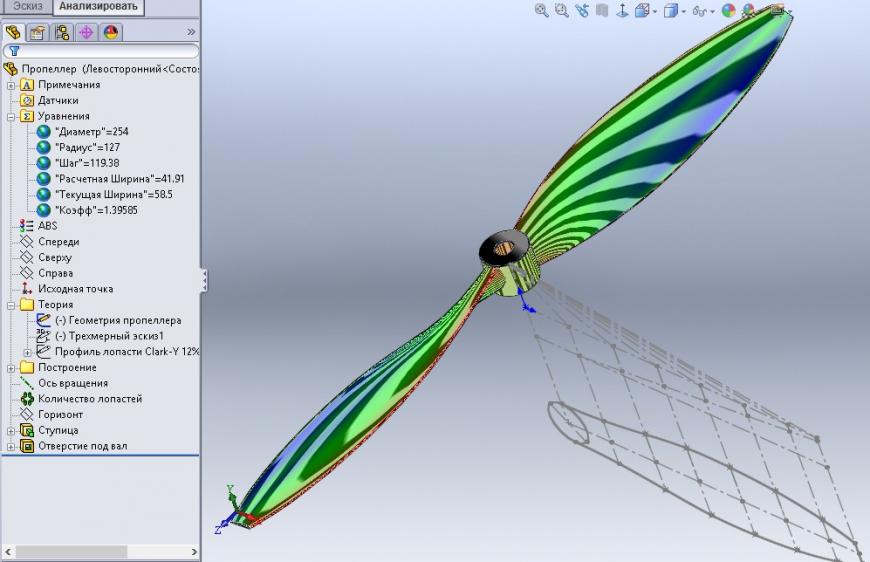

Пропеллер 1047 для авиамодели с профилем ClarkY-12%.

Сделал параметрическую модель, чтобы можно было менять на лету параметры под любые задачи будущих самолетов.

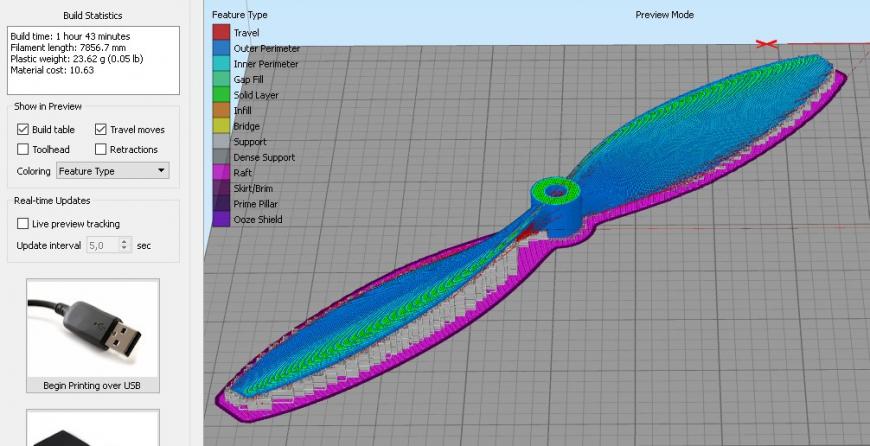

В итоге остановился на таких вот параметрахЗагрузил эту модельку в слайсер и понеслось ;)Печатать надо с поддержками и лучше используя подложку, т.к. поддержка иногда отскакивает от стола.

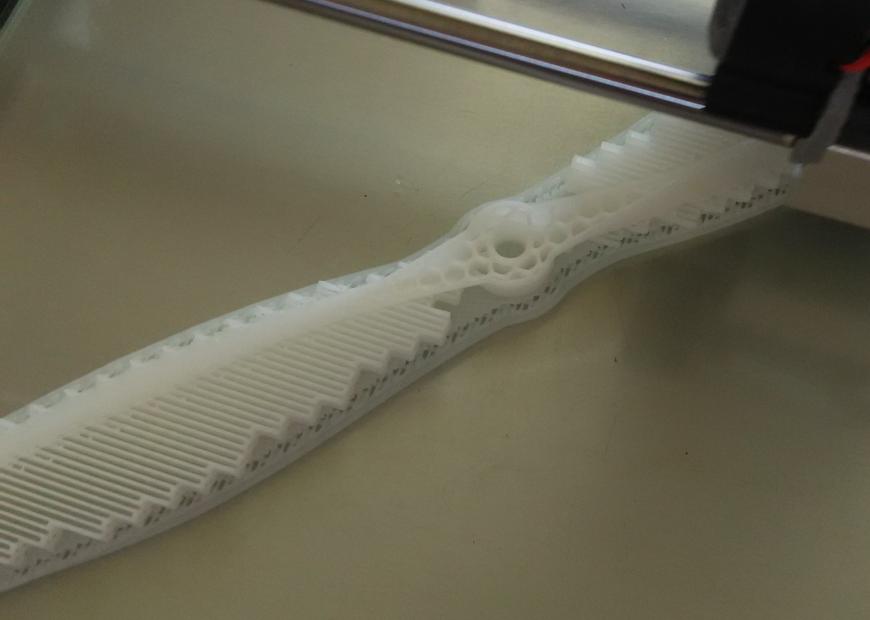

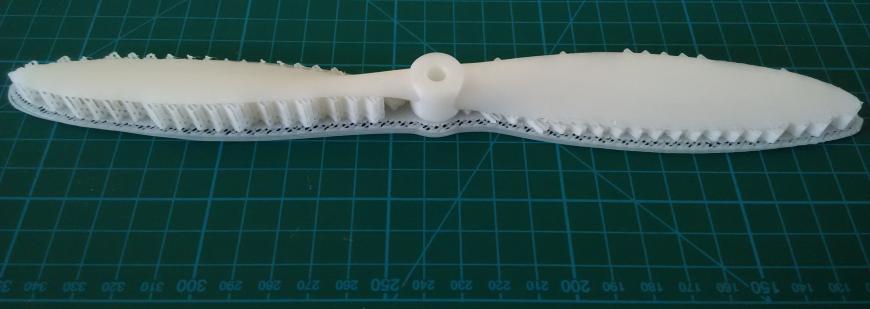

Печатал шагом 0,1 и 0,2. Сопло 0,4 пластик АБС Украинского производителя. Пришел к выводу, что печатать пропеллер лучше с шагом 0,2 (все-равно прямо со стола летать не прийдется и надо шкурить). Сам пропеллер после печати и отделения поддержек рекомендую упрочнить, промазав кисточкой, с помощью чудесной жидкости под названием Этилацетат. Далее полировка и еще одно покрытие этилацетатом. Все - можно летать!

Кому понадобится модель - качайте

Еще больше интересных статей

Реверс-инжиниринг. Часть 2.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Creality k1с, К1 устанавливаем RJ45

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Почитав форумы...

Тонкости 3D-печати. Часть 2. Теория и практика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данная часть будет посвящена...

Комментарии и вопросы

Отдельно.

А для Cura плагин есть? Чтобы....

Ну, не дано,Я не уловил, тут к...

Добрый день, опишу проблему и...

кто сталкивался с проблемой ан...

Уже все перепробовал

Я 3д печатью занимаюсь букваль...