UPGRADE ПОЛОСАТОГО

Хроники «Полосатого апельсина»

Устройства с числовым программным управлением (ЧПУ) – точные машины. Можно написать любую великолепную и умную программу, но грош ей цена, если механика не в состоянии воплотить её результаты. Конечно, требования к точности определяются целями и задачами, да и филаменты бывают разные – от бетона и шоколада до биоволокна и молекул.Но даже на бытовом уровне для достижения высококачественного результата к механическим узлам и агрегатам 3D принтера принтмейкеру стоит относиться весьма ответственно. Вот моя история постижения совершенства.

Давно хотел рассказать о разработке и строительстве своего первого 3D принтера, случайно получившего, с моей «легкой руки», наименование «Полосатый апельсин» (Striped orange). И, по правде сказать, не единожды брался я «за перо», но каждый раз, пытаясь «объять необъятное», останавливался, понимая, что объем информации слишком велик для формата поста в интернете.

Тем не менее не оставлял я надежду поделиться со специалистами и начинающими принтмейкерами своими наработками. Ведь не только на ошибках учиться надо, но иногда и об успехах рассказать полезно.

К тому же фотографии, которым будто бы на роду было написано в забвении храниться в бесчувственной пустоте намагниченного пространства винчестера, настойчиво напоминали о себе, периодически попадаясь мне под руку. В конце концов, я принял решение – буду большую историю резать кусками. Жёстко? Да, зато читабельно.

Итак, вот одна из историй, как из-за «ошибки молодости» родился у меня простой и недорогой линейный модуль для стола оси Z.

Его появление неприлично растянулась во времени - действие происходило урывками, с большими промежутками, в период между 2017 и 2019 годами – но, на то были объективные причины.

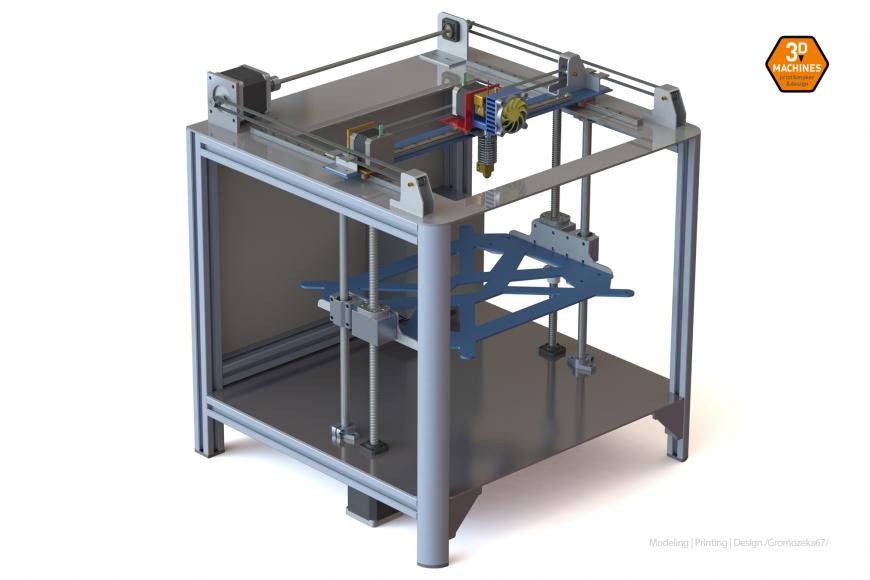

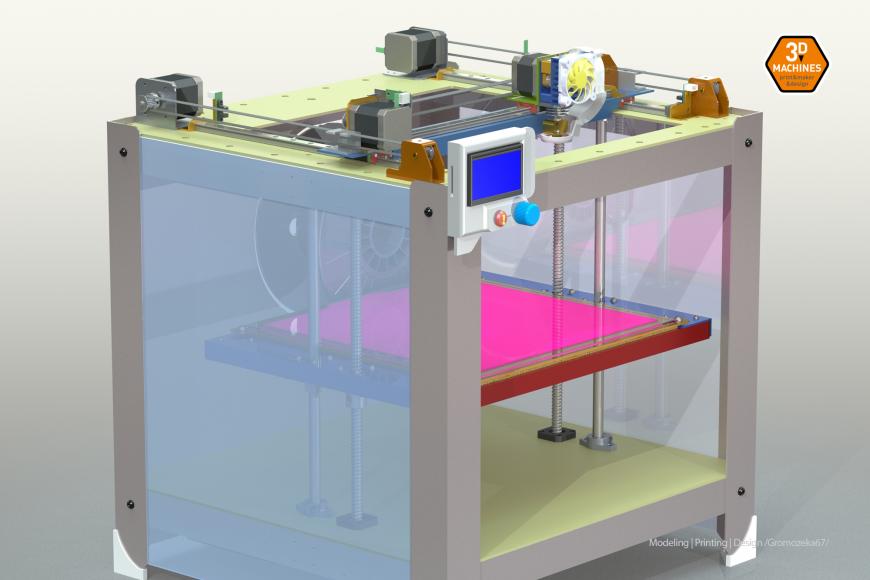

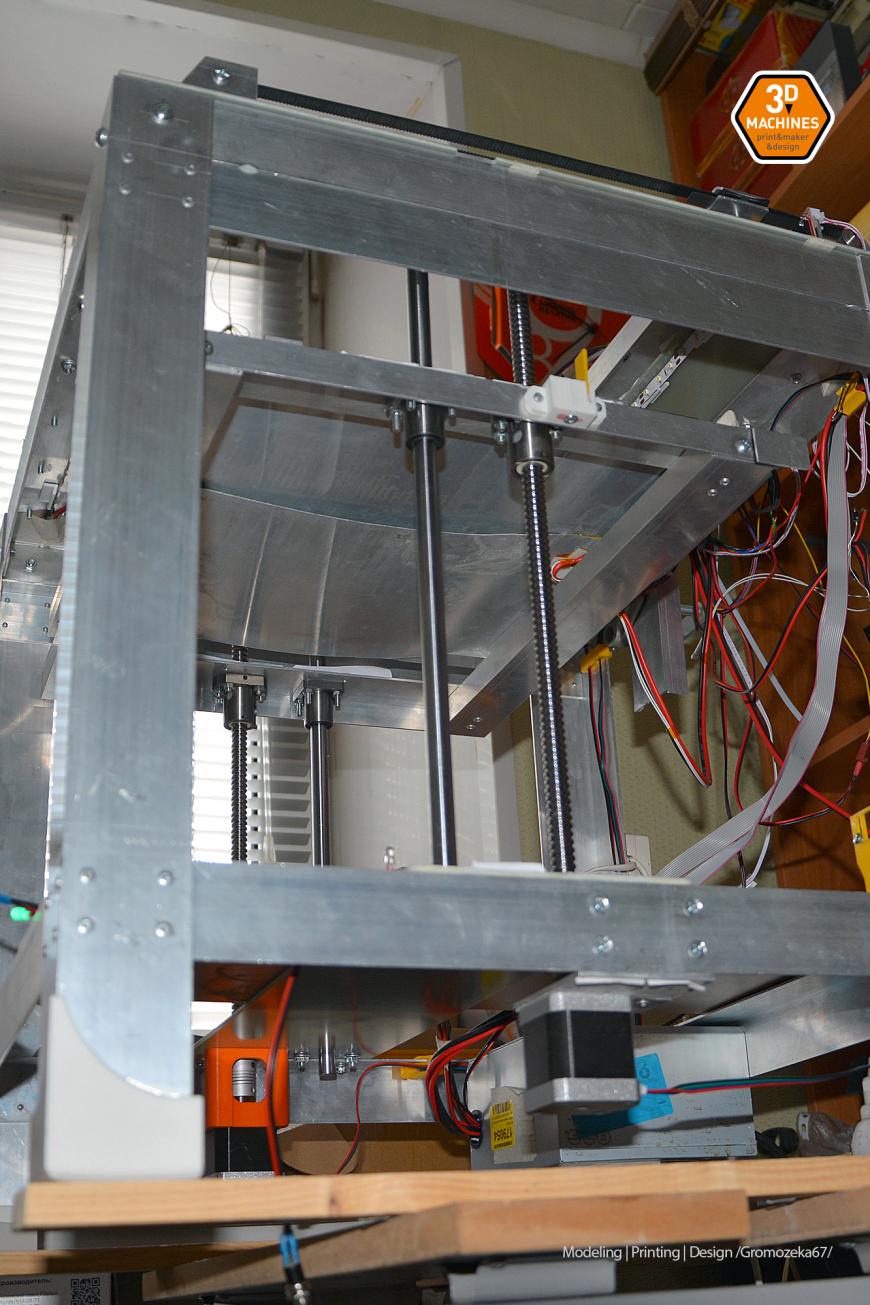

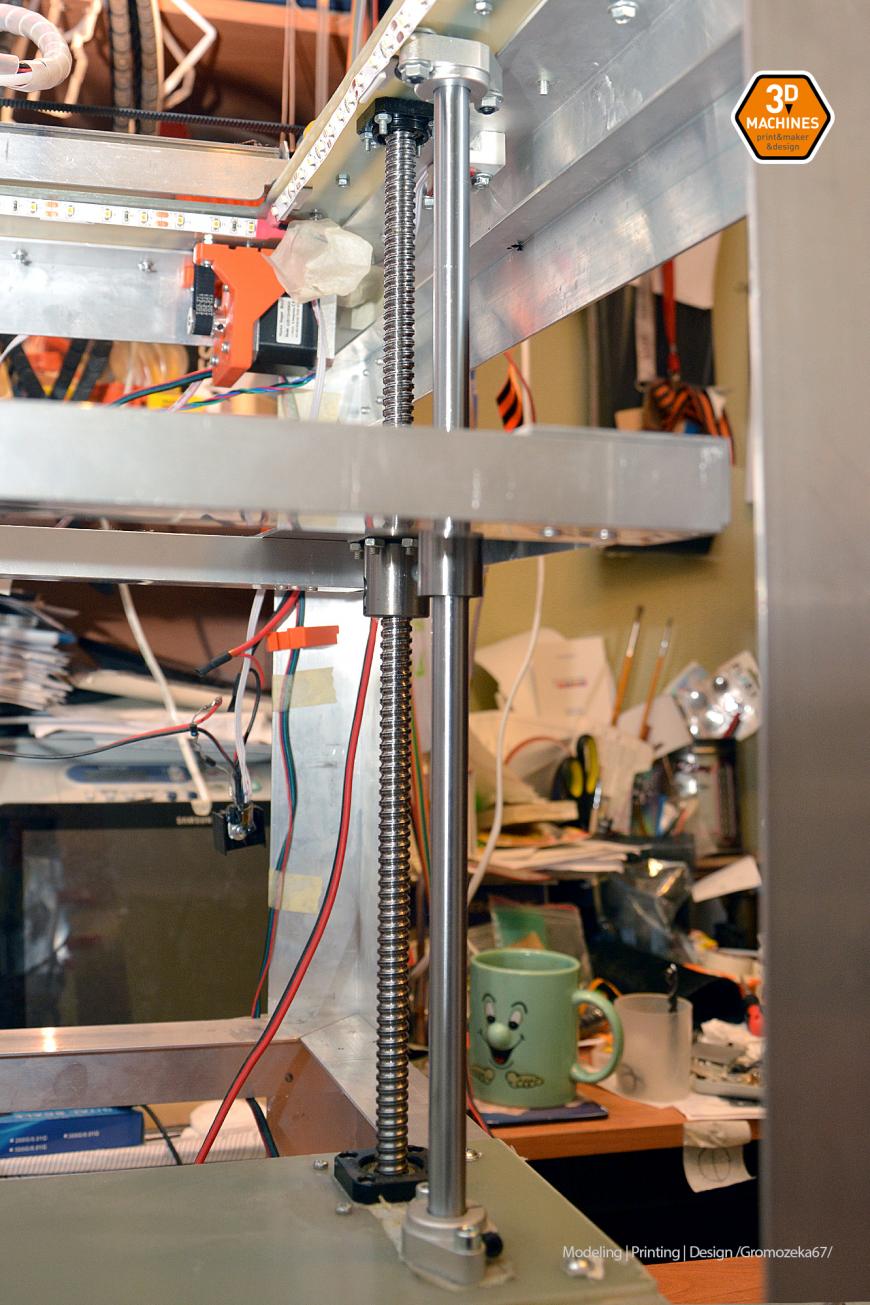

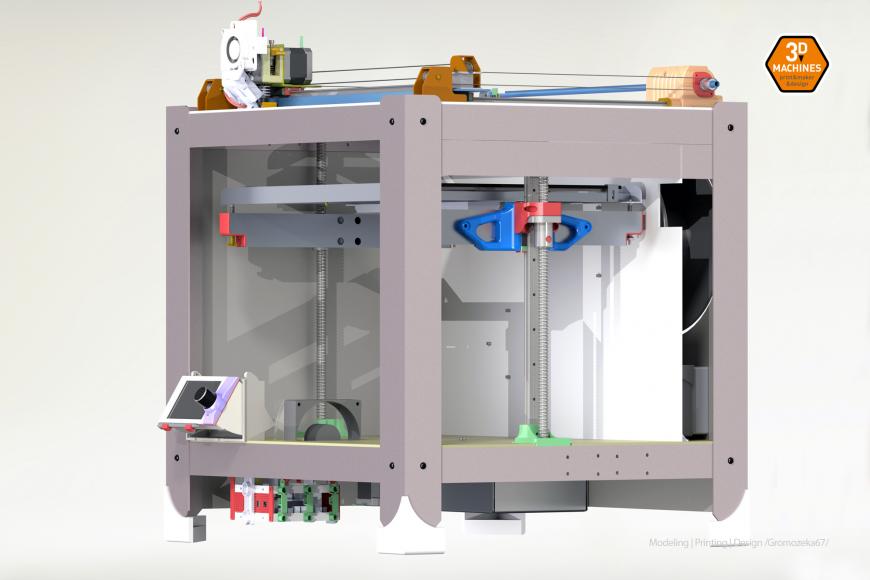

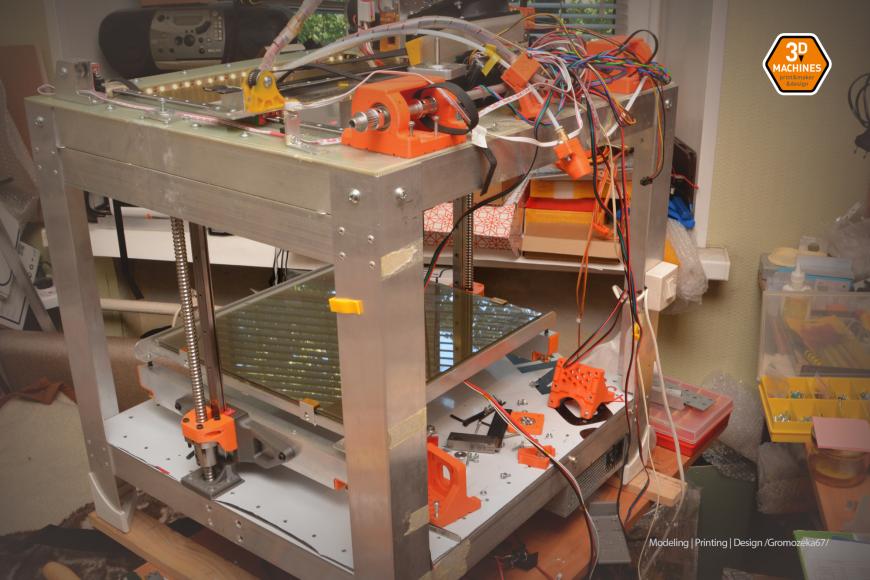

Изначально, в проекте своего первого 3D принтера, в целях экономии итак весьма ограниченного бюджета, задумывал я перемещать «горячий стол» при помощи двух винтов ШВП и двух круглых валов 12 мм диаметра с китайскими линейниками LMK12UU (короткими). Кинематическая схема на экране выглядела вполне надёжной и работоспособной, что в дальнейшем и подтвердилось на практике.Наброски конструкции «второй волны» проекта. Ещё присутствует конструкционный профиль.«Третья волна» проекта – практически финальная версия.

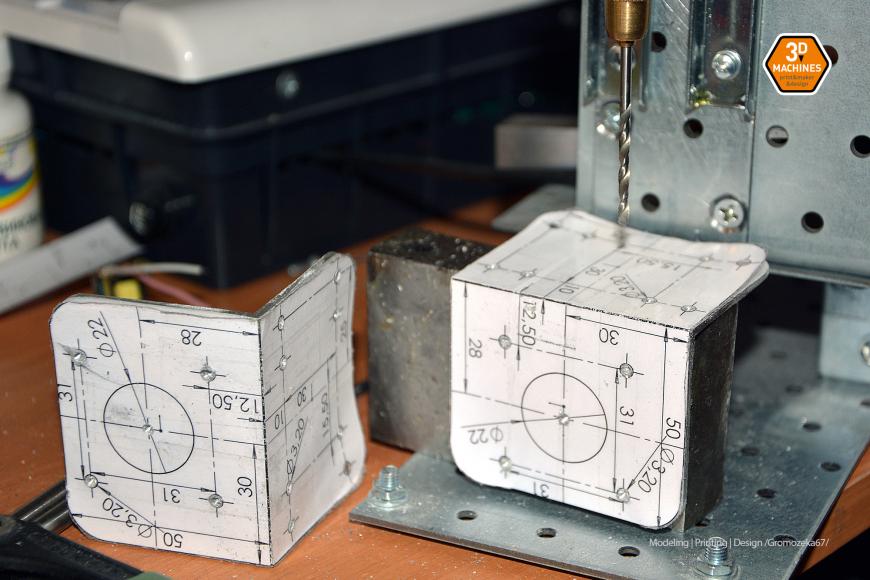

Тут стоит отметить, что разработка моего первого проекта принтера велась во времена «Прюш», «дрыгостолов», фанерных «ультиков» и различных «ботов». Технология «ГиП»* была практически единственной доступной широкому кругу энтузиастов. Материалами, которым я отдал предпочтения, были алюминиевые уголки разных типоразмеров и стеклотекстолит FR-4. В то время напечатать какие-либо пластиковые детали «на стороне» было проблематично и недёшево.Если нет ЧПУ используем трафареты. Но всё же точнее разметка «по лезвию ножа».

Строительство принтера шло хоть и не быстро, но неумолимо, с учётом полного отсутствия опыта в принтеростроении. Из инструментов только – дрель, ножовка по металлу, напильник/надфили, нож макетный, качественный мебельный уголок, струбцинки, отвертки и др. примитив. По сему, в ходе работы приходилось проявлять смекалку и «танцевать с бубном». В общем, всё как всегда.Достойная альтернатива заводским деталям в отсутствие возможностей бюджета.

В результате, после финальной сборки и первого тестирования выяснилось, что из-за немаленького люфта китайских LMK стол «имеет качание» по X (передний край/тыльный край) в пределах 1-2 мм. И хотя это проявлялось только при физических усилиях, тем не менее сильно меня расстроило. Постольку ни ресурсов не вариантов для переделки у меня в тот момент не было, я запустил принтер в работу. Ведь впереди ожидали меня ещё много тестов, настроек и переделок – проект-то новый.Вариант «диагональных точек привода и линейного контроля позиционирования».

Сей позорный люфт в эксплуатации себя особо не проявлял - лишь при печати больших периметров на моём 300х300 мм столе приходилось волноваться, не завалит ли головка стол. Да вертикальный «воблинг», хоть и небольшой, но раздражал.Неизменный сапожок.

Тем не менее, ошибку в проектировании нужно было исправлять. И сначала я решил исключить «косые» линейные подшипники. Задумал заменить их пластиковыми, с фторопластовыми втулками. Однако изготовить такую составную деталь самостоятельно у меня не вышло – ни материала, не исполнителя под рукой не нашлось. Но в доступности был принтер, потому, не долго думая, сделал тестовую модель и, напечатав её из обыкновенного PLA, установил пару новых «линейников» вместо старых «железяк».Идея, не оправдавшая надежд…

Результат был неожиданным. Люфт пропал, но скольжение было отвратительным. Не помогали ни смазка, ни регулировка перекосов, ни подгонка зазоров. Моторы, то слева, то справа – тогда они ещё не были синхронизированы - пропускали шаги, движение шло рывками. Промучился я пару дней и вернул всё обратно.Разбираем, собираем - мы идеи проверяем...Коль не вышло, не грусти. Вытри пот и всех прости...

Ладно, думаю, надо радикально менять систему привода стола. Мысль двинулась в сторону рельс и кареток. Однако, при новом конструктиве, нужно было «вдоль» вписывать «поперёк» в существующем корпусе с ограниченным свободным внутреннем пространством. Тут явно придётся попотеть…Проект изменения системы линейного перемещения рабочего стола моего 3D принтера.

Знаете, не мною замечено, но если много о чем-то думаешь, то события тоже в этом направлении начинают двигаться. Вот и у меня случилось так, что как-то раз, на Алике, подвернулись мне MGN15 нужной длины, да с каретками в комплекте, и по вполне приемлемой цене. Начитавшись душещипательных историй о китайских рельсовых комплектах, я, конечно, не сразу решился, но всё-таки рискнул и купил их. Переберу, если что, промажу, протяну, прочищу, как «ютюб» показывает – так размышлял я, ожидая сомнительную посылку.

Ну, а пока рельсы по рельсам ехали и на самолётах летали, мне предстояло вогнать квадрат в круглую дырку. В двух словах проблема состояла в том, что вал и ШПВ раньше стояли в плоскости параллельной боковой стенке принтера, а рельс и ШВП нужно было ставить поперёк её.

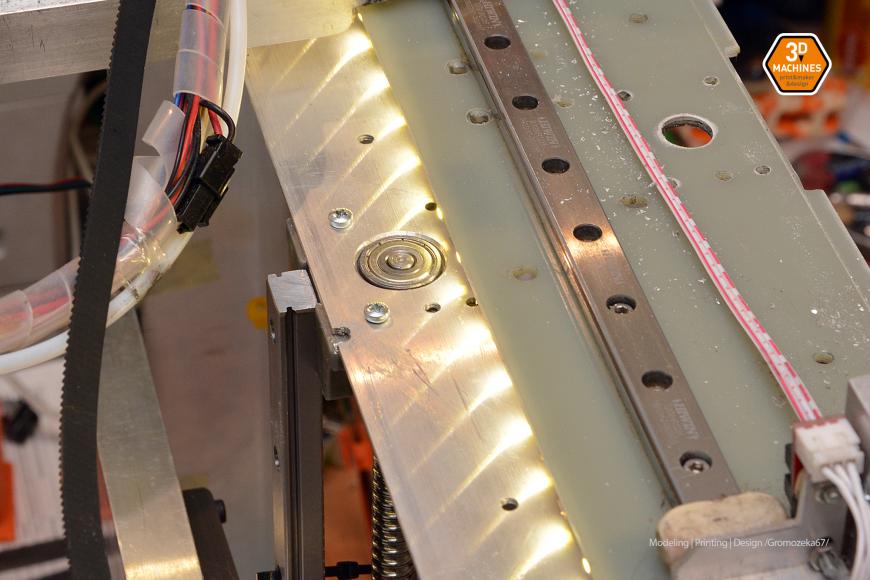

К тому же старый грех с ошибкой в чертеже расточки винта ШВП на 2 мм давал о себе знать. Из-за этих двух «мм» пришлось мне осевой подшипник заглублять в алюминиевый уголок с точностью позиционирования до «соточек». И без права на ошибку. Ух-х-х…Тонкие моменты.

Пожалуй, не буду описывать в деталях весь многотрудный процесс разработки и проектирования этого модуля линейного перемещения. Приходилось очень кропотливо выстраивать геометрию узлов учитывая нагрузки, особенности 3D печати, удобство и особенности монтажа, необходимые припуски-погрешности, возможности существующего под рукой инструмента… Не забывая при том, про дизайн, эргономику и прочую «рутину». В общем, обычная работа инженера-проектировщика узлов и механизмов.

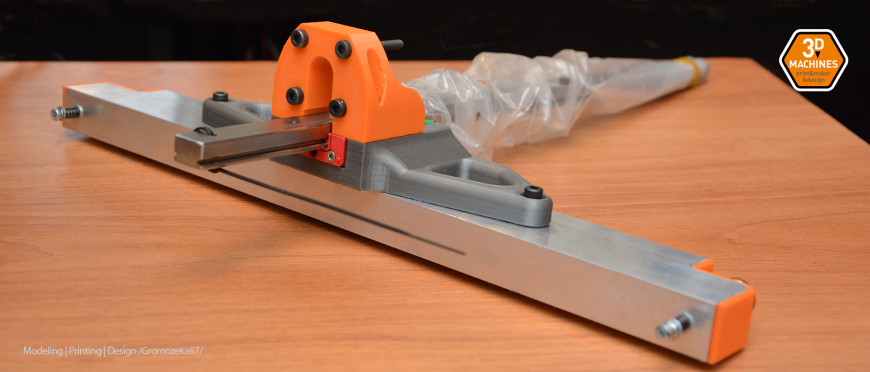

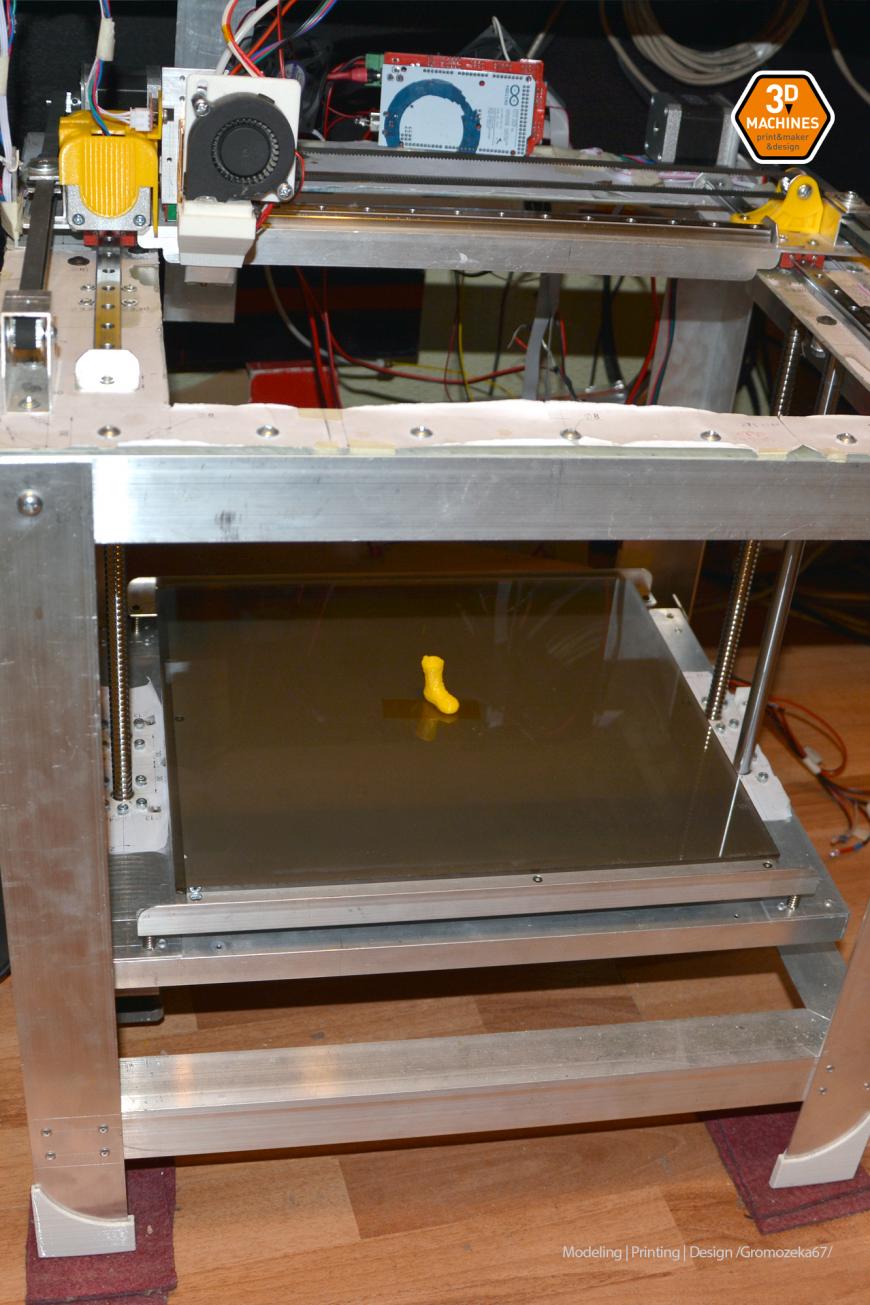

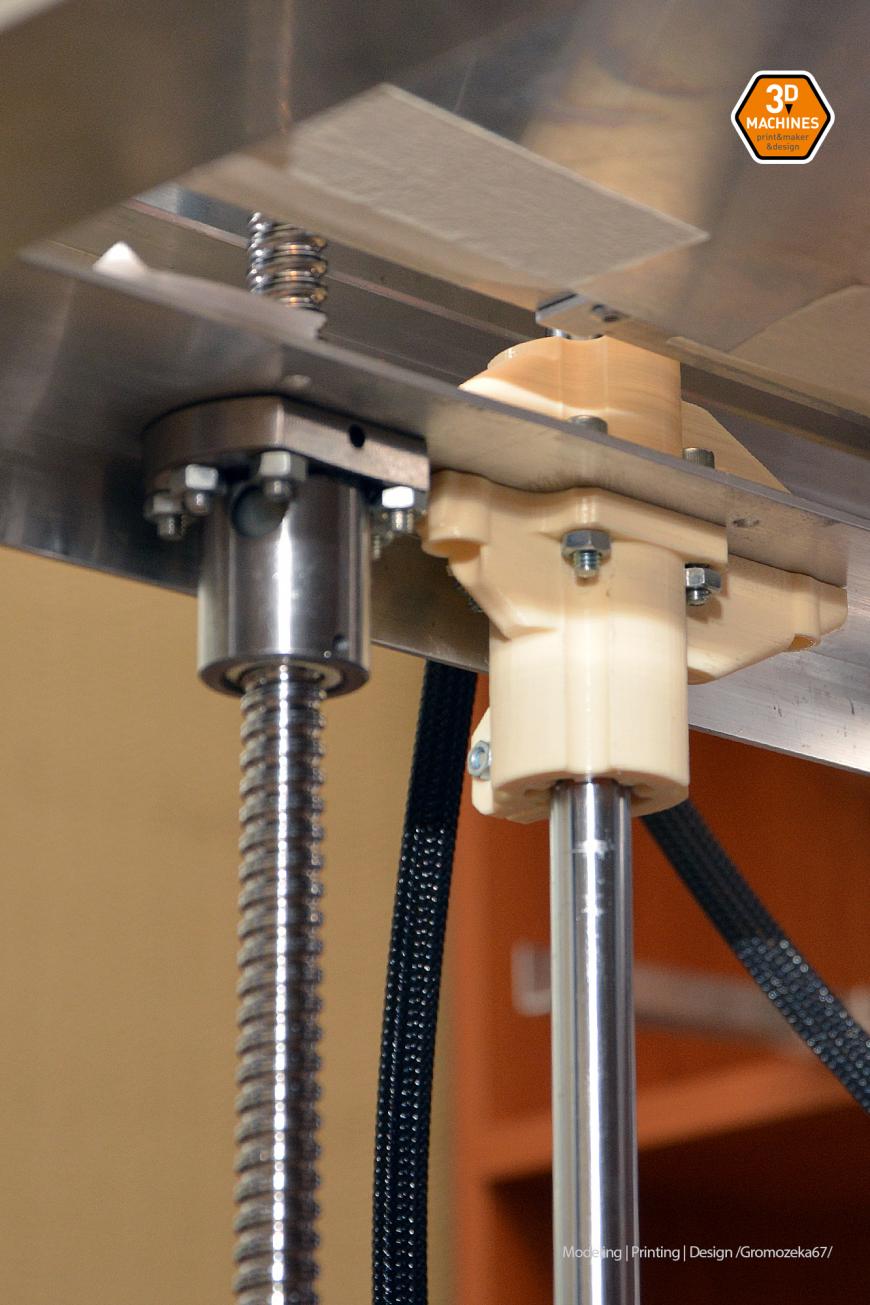

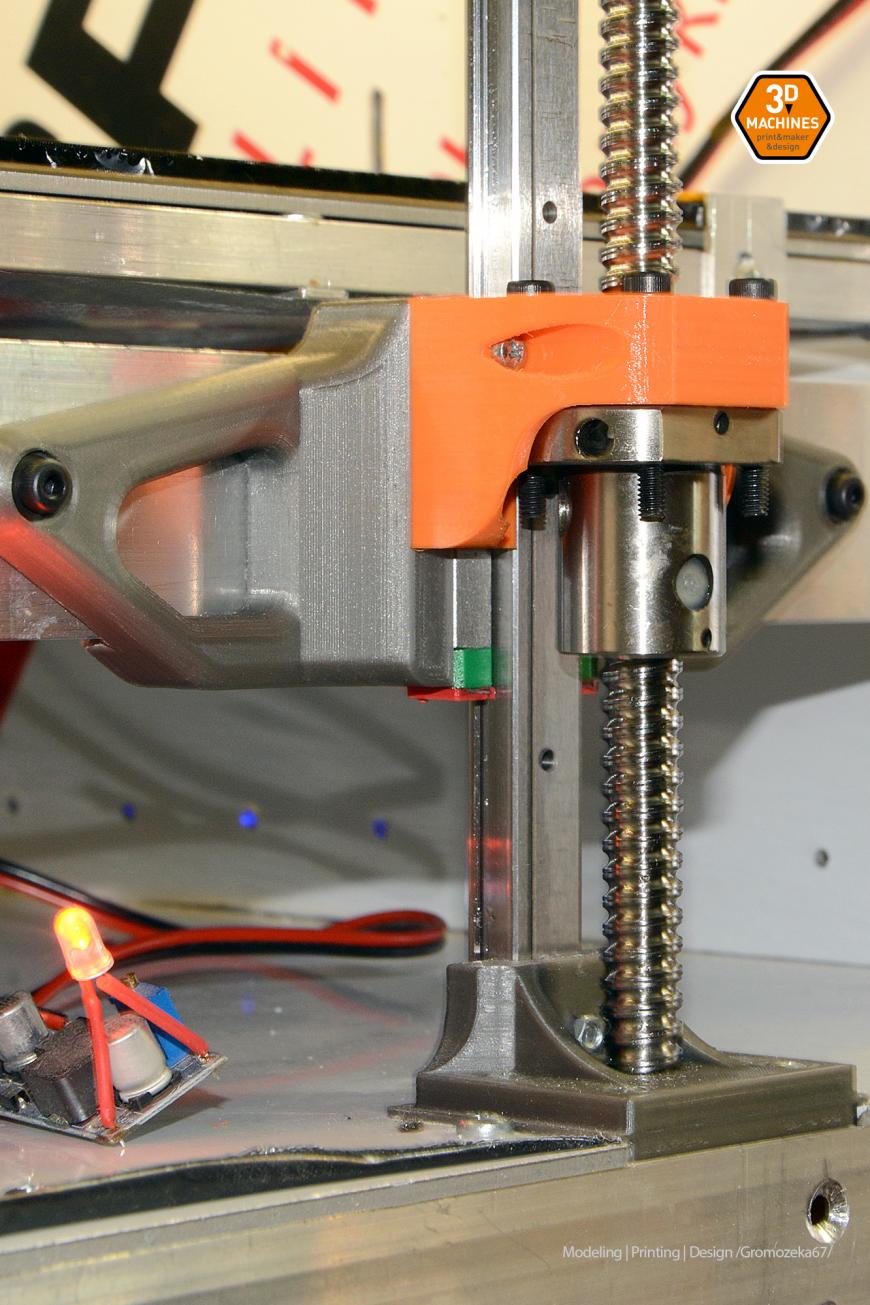

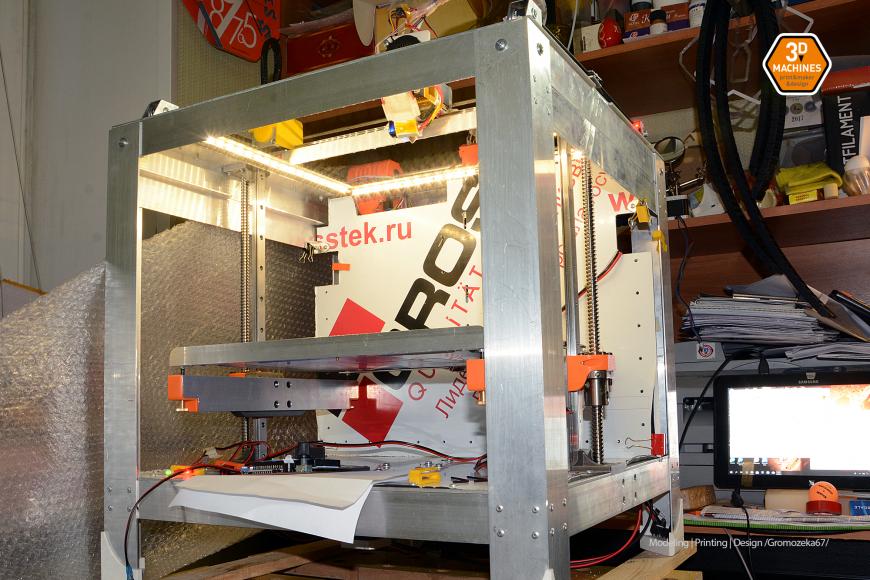

Конструкция вышла простая, надёжная и точная. Без люфтов, но с великолепным скольжением, даже учитывая китайское происхождение «железяк». В то же время лёгкая и дешёвая по сравнению с известными мне сборками.

При небольшой доработке, такой модуль вполне можно сделать универсальным, с простым и удобным монтажом. Это я и собираюсь реализовать при строительстве своего третьего принтера.Старое и новое.Просто и надёжно – наше всё.

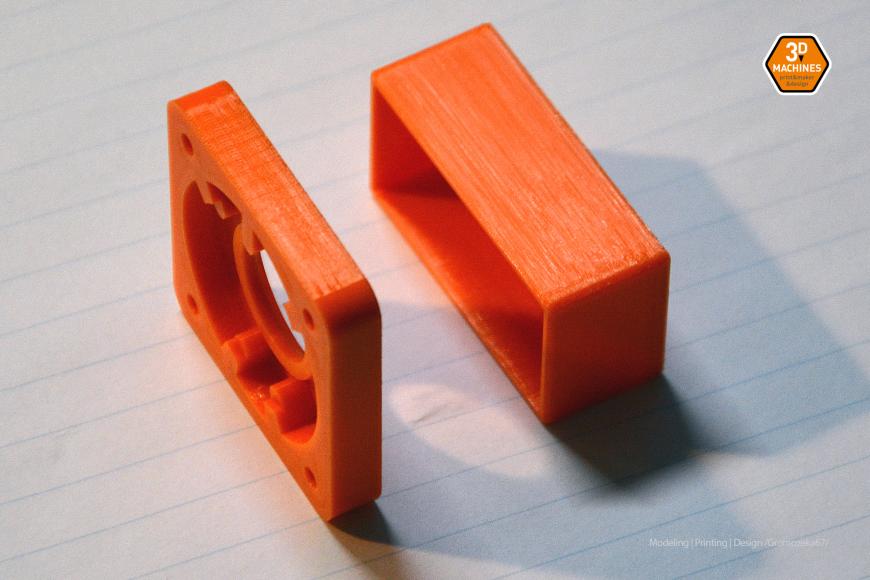

На первый взгляд конструкция проста. И именно этим она мне нравиться.

При её реализации очень важна качественная печать и соблюдение реальных размеров геометрии деталей, потому, что сопряжения плоскостей должны быть очень точными и люфт в креплениях недопустим. В моём случае я печатал детали PLA филаментом соплом 0,2 мм, слоем 0,1 мм при скорости 60 мм/с с обдувом.

С установкой по месту, конечно, пришлось повозиться. Всегда труднее переделывать готовое, чем собирать проект с ноля. Мешают старые дыры, хвостики винтовых креплений, электрическая проводка, которую уже нельзя перенести без большой перепайки - приходится искать компромиссы, а в технике это не есть хорошо.Всегда ужасно страшно разбирать тобою собранное раньше. А вдруг обратно не собрать! А вдруг деталь не привернётся…

Зато завершил старые недоделки – раскроил на ЧПУ фрезере и поставил внутренние фальш-панели, воплотил синхронный привод и сэкономил один мотор. Об этом обязательно расскажу в другой раз – там будут интересные модельки кронштейнов.«Апгейд» уже почти закончен, но… в панах мыслей громадьё. Покой нам в руки не даётся. Что тут поделать...

В результате такого апгрейда конструкции я попрощался с вертикальным воблингом практически совсем. Бывают при печати некоторые отклонения от «зеркала», но это уже вопросы к качеству работы моего экструдера МК-9 и настройке Марлина, отвечающей за расчет подачи пластика в нужное время и в нужном объёме. По экструдеру давно руки чешуться…Качество перемещения портала - залог ровной стенки

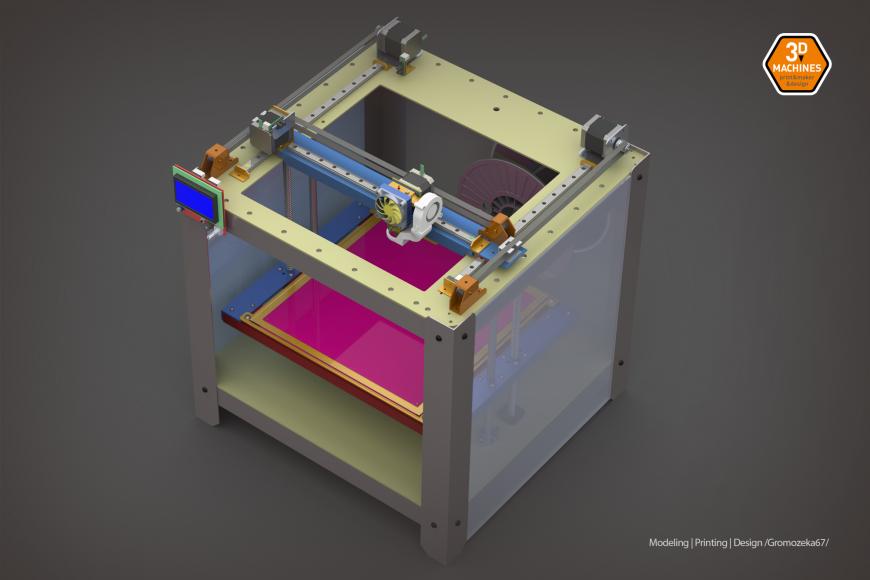

С такой конструкцией стол превратился в «монолит» легко скользящий по вертикали при помощи одного мотора 8401. Синхронный ременный привод не позволяет гайкам ШВП «гулять» по вертикали, в связи с этим отпала необходимость применять малоэффективную горизонтальную стяжку/поперечину, что в свою очередь облегчило и упростило конструкцию и выгодно отразилось на дизайне принтера.

«Вишенка на торте». Моё первоначальное интуитивное ощущение при выборе материалов для строительства принтера подтвердилось, и было проверено на практике многолетним опытом эксплуатации первого моего принтера. Формулируя лаконично - дружба геометрически правильно сформированного и исполненного полимера с легкими, но прочными металлами даёт очень интересный эффект в конструировании различных механизмов. Ещё больше перспектив открывает сочетание возможностей 3D печати и генеративного проектирования с топологической оптимизацией. (Присмотритесь к Solid Edge). Результатом могут стать более дешёвые, лёгкие и соответственно быстрые механизмы координатных столов и корпусов 3D принтеров, не говоря уже о робототехнике, протезировании и пр. Такой принцип, к примеру, я применил при заработке механики своего первого лазерного гравёра, опытный образец которого планирую в скором времени завершить (возможно это анонс).

Таким же образом я спроектировал и собрал модульный консольный портал своего второго принтера. В нем из «железа» присутствуют только подшипники, два вала, да пара алюминиевых уголков. Сейчас он удачно прошёл первые испытания на люфты и скольжение, и ожидает сборки корпуса для «полевых» тестов.

При применении деталей из полимеров в качестве связующих/согласующих узлов различных механических систем важнейшим фактором надежности и работопригодности является правильно рассчитанная её, детали, топология и геометрия, дизайн, если угодно. С сожалением отмечу, что в большинстве публикуемых в интернете проектах редко встретишь качественно исполненный, например, кронштейн. Всё больше кубики да уголки… Но даже уголок банальный может быть разным.Уголок с повышенной ответственностью.

Всё выше сказанное, конечно не мораль, а только мысли сказанные к теме. И это значит, что есть нам ещё куда стремиться, нам есть ещё чего хотеть. И пусть журавль в небе мчится - синице нужно попотеть.

В завершении о «детальках» и моделях. Уважаемые мейкеры, выкладывать их в свободный доступ не планирую. Прошу понять меня адекватно – потрачено немало времени и знаний для их создания и реализации. К тому же, кто захочет – повторит, кому очень нужно – напишет. Всем удачи и добра.

* ГиП – гов_о и палки (простите за натурализм).

Еще больше интересных статей

Ползучий апгрейт Ender 2 в стальной CoreXY

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Квазимодо обрел лицо и теплую кровать

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Первое что я сделал еще на Энедер-3 это выкинул их род...

Z-Bolt - H-bot & CoreXY 2в1. Чертежи для резки. Список деталей. Видеоинструкция по сборке.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Часть 1.

Часть 2.

Часть 3....

Комментарии и вопросы

Я позавчера перерыл много сайт...

Да не экспериментальный и жест...

Сурово. Так понял, что это экс...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...

На 3 д тодей я делаю не очень...