'Брат 2' или новый сверлильный станок для печатных плат

Здесь описано с чего всё начиналось: https://3dtoday.ru/blogs/f1fcd5011d/drill-press-in-my-routine1/

Сразу оговорюсь, что проект пока не завершён, но предварительные результаты уже не стыдно вынести на обсуждение.

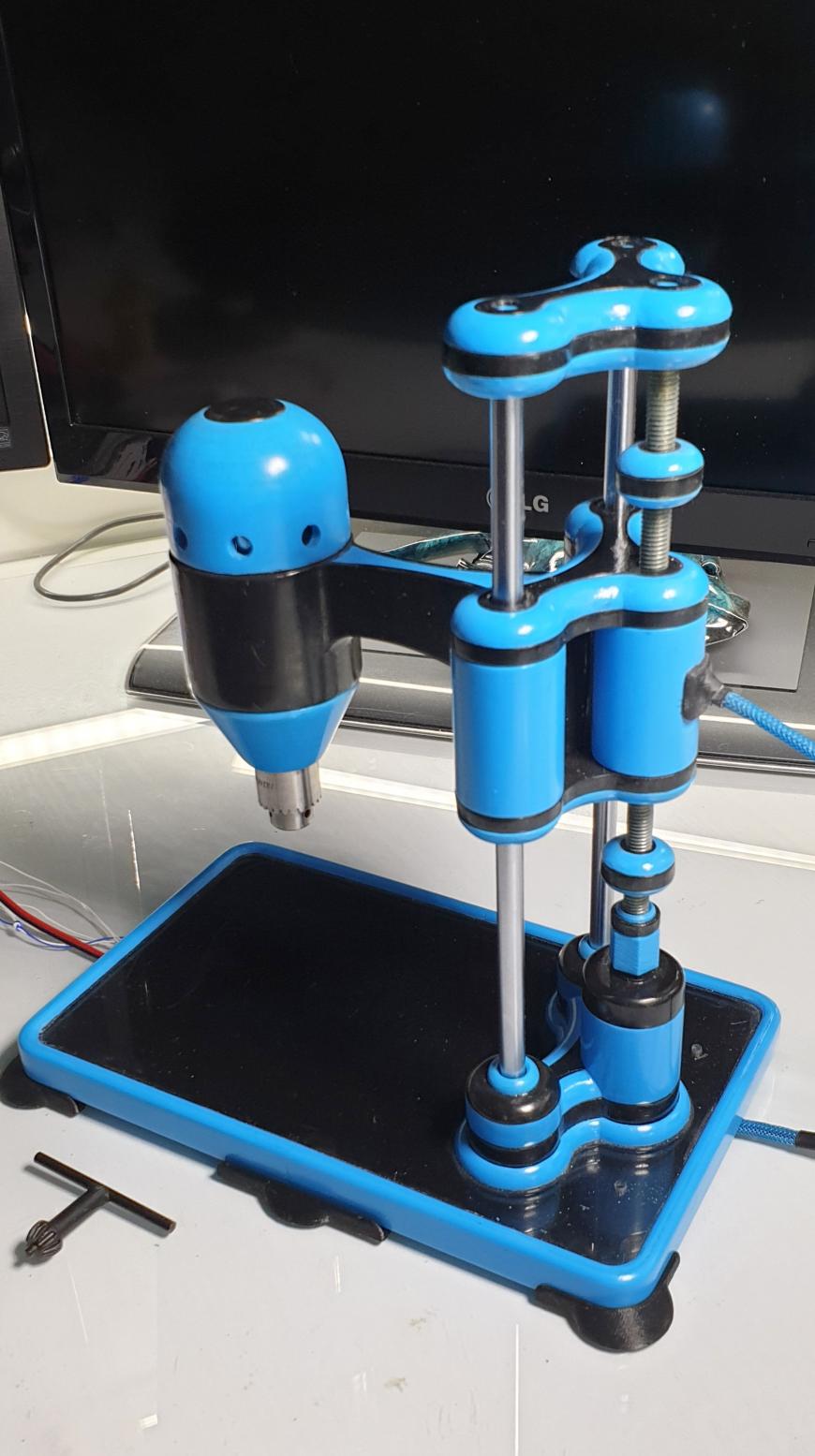

Итак встречаем новый станочек с рабочим названием ' Спинер':И так цели нового проекта:

1. Замена рычага привода оси Z на электро привод.

2. Управление сверлением печатной платы по G-коду.

3. Максимальное применение 3D принтера при изготовлении станка.

4. Частичная совместимость деталей нового станка с первым вариантом.

5. Эстетический внешний вид.

После проектирования станка в Solid Works

начинаем печать. Всё из ABS, слоем 0.2, двумя цветами.

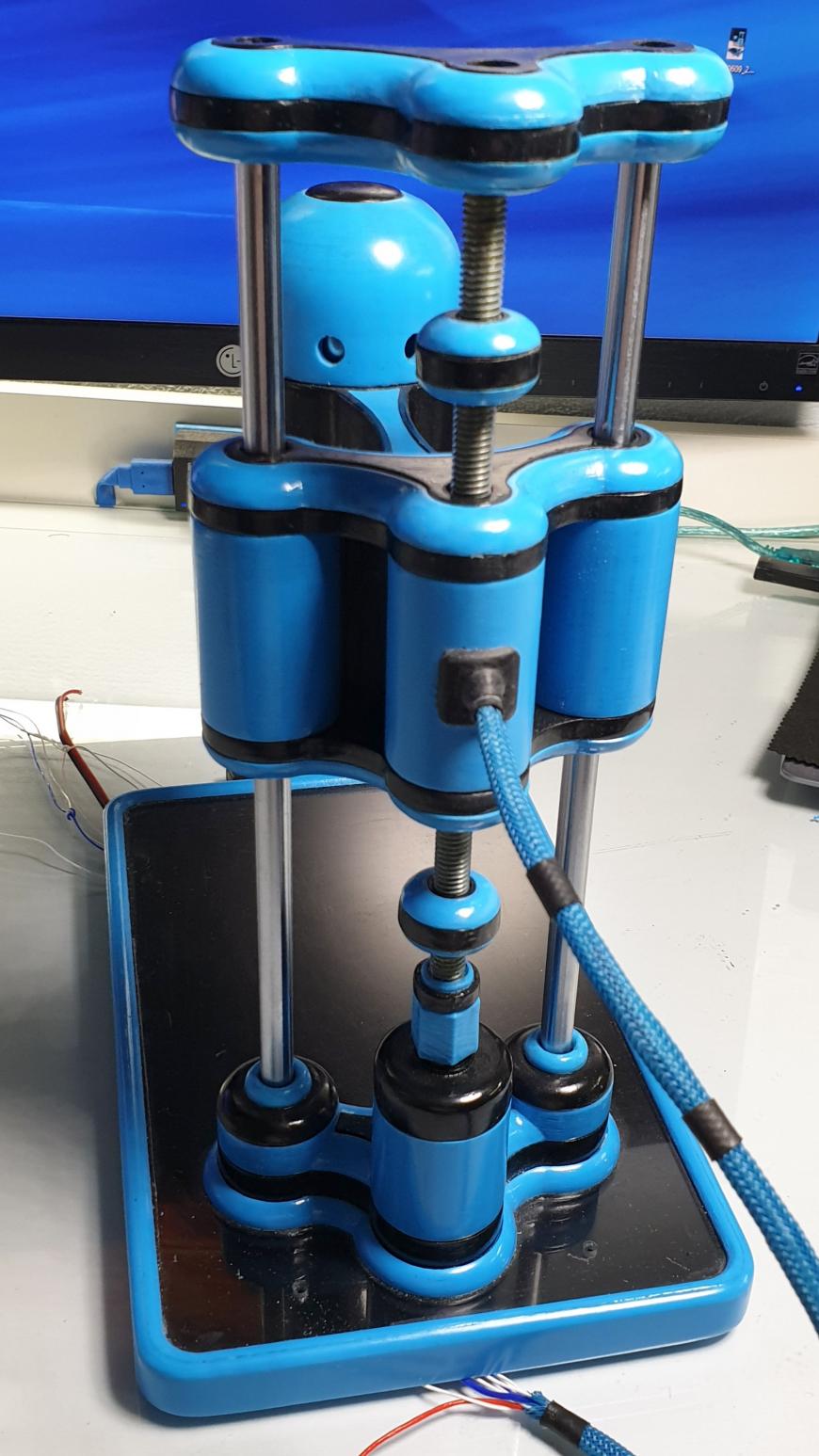

Печатать пришлось много, а обрабатывать ещё дольше (как мне показалось))).Устанавливаем двигатель 775 и укладываем провода в специальные пазы:Накручиваем по резьбе верхнюю и нижнюю чашку...Далее узел с подшипниками. О нём подробнее позже...Далее осевой кронштейн.... Это верхняя часть с подшипником.Далее основание с двигателем винта оси Z.Собираем...Предварительная сборка...Далее станина. Основа из оргстекла, снизу окрашенная в чёрный цвет.Крепим оси к основанию винами М3. Склеиваем дихлорэтаном бутерброд.Рамку печатал из двух половинок и склеивал.Сверху вклеиваем прижимную рамку.Мотор винта ocи Z от неисправного привода дроссельной заслонки на VW Golf.

Это не шаговый двигатель. Обычный коллекторный без редуктора но достаточно мощный. В связи с этим возникла потребность в ограничении рабочей зоны

кронштейна моторамы на оси Z. Для этого в заднем цилиндре кронштейна моторамы предусмотрены два отверстия под герконы, которые установлены в отверстия с противоположных сторон по-ближе к поверхности.Кольцевые магниты расположенные на оси Z, над и под кареткой соответственно . Нужную высоту и рабочую зону сверлилки легко выставить вращая магниты на оси.Так выглядит станок на сегодняшний день:Осталось собрать двухосевой стол XY. Сейчас занимаюсь электроникой станка.

Пока всё.

Всем спасибо за внимание.

Продолжение следует...

Еще больше интересных статей

Как одной деталью я купил Bambu Lab X1 Carbon Combo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все...

Реверс-инжиниринг. Часть 2.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D печать для самых новеньких. От А до Я. Кинематика.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...