Сушилка для пластика на основе Lumme LU-1853

Всем доброго всего.

Решил обзавестись сушилкой для пластика. Обзор готовых решений показал, что есть приемлемые решения и цена приемлемая, но не будь я самодельщиком если не попытаюсь сам чего-то заколхозить. К тому-же если делать сушилку для пластика из сушилки для овощей, то разница в цене между готовой сушилкой для пластика подобного рода и самодельной составляет порядка 2000 р, а это почти литр хорошего коньяка.

За базу решил выбрать сушилку для овощей Lumme LU-1853 по следующим причинам:

- низкая цена (1500 р);

- приличная мощность;

- геометрия сушилки ближе к коробке, что позволит поставить 2 катушки вертикально рядом.

Далее в САПР T-Flex отрисовал верхнюю кромку сушилки +-2.. может 3 мм и принялся проектировать кожух под 2 катушки шириной 80 мм.

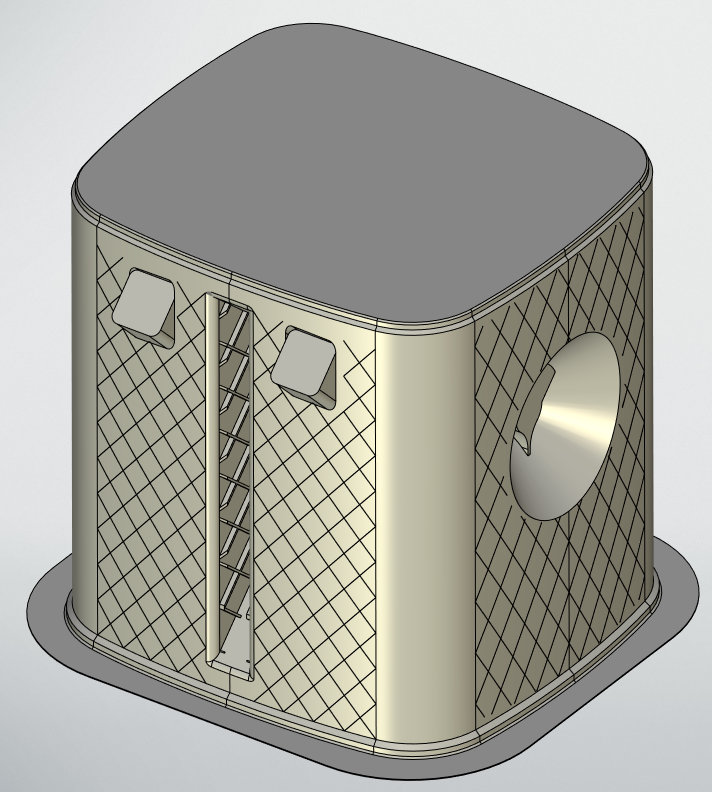

В результате получил это:

Немножко поясню. Кожух проектировался для печати по спирали с толщиной стенки 1 мм. Соответственно все элементы не должны иметь нависаний больше 45 градусов от вертикали. Верхняя поверхность не печатается (как и заполнение). Печатается только бокая поверхность (и основание).

Далее в Cura модель преобразуется в G-code для печати ABS с толщиной стенки 1 мм и все отправляется на 12 часов печати на принтер Flying Bear Reborn 2.

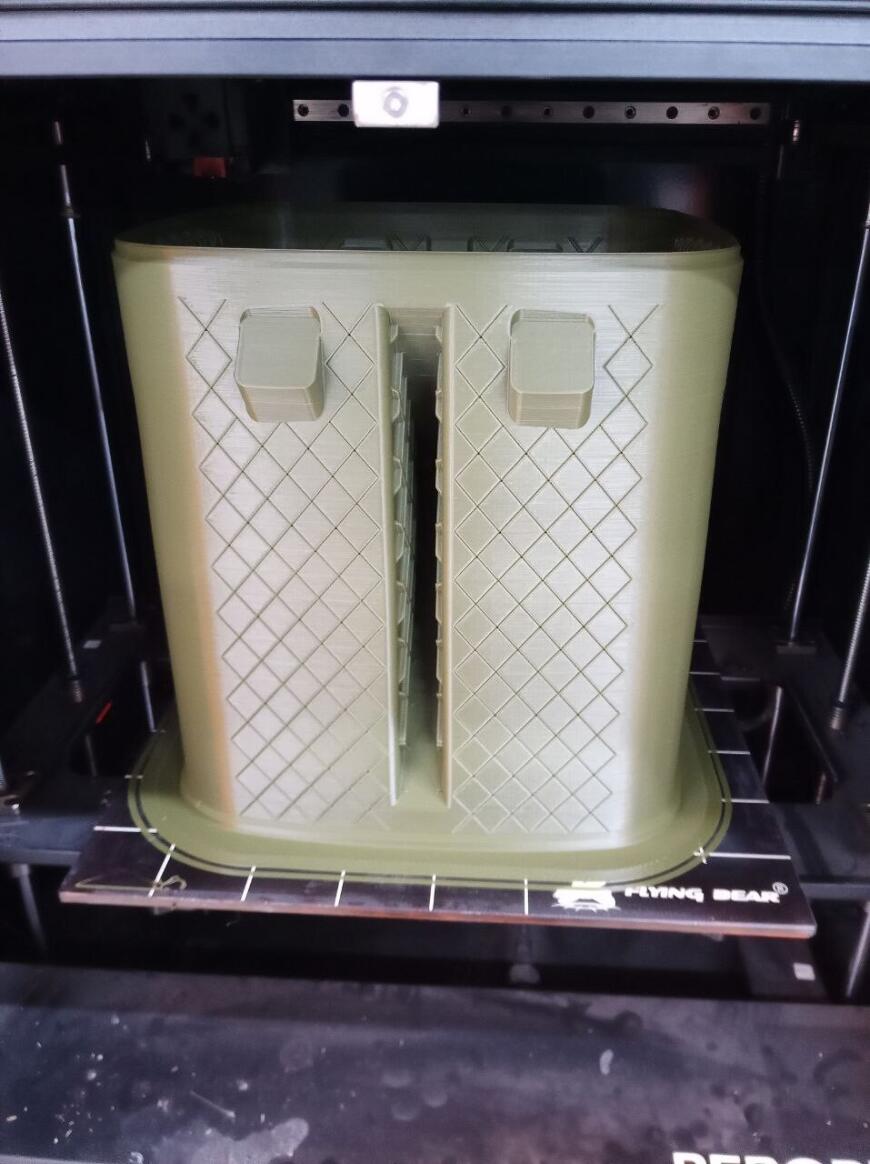

А на следующие сутки я получаю во это:

Я ожидал что абс может по коробить, но что-бы настолько...

Ладно. Что-то подобное я уже видал, и у меня есть рецепт решения такой проблемы.

Нужны дополнительные ребра жесткости.

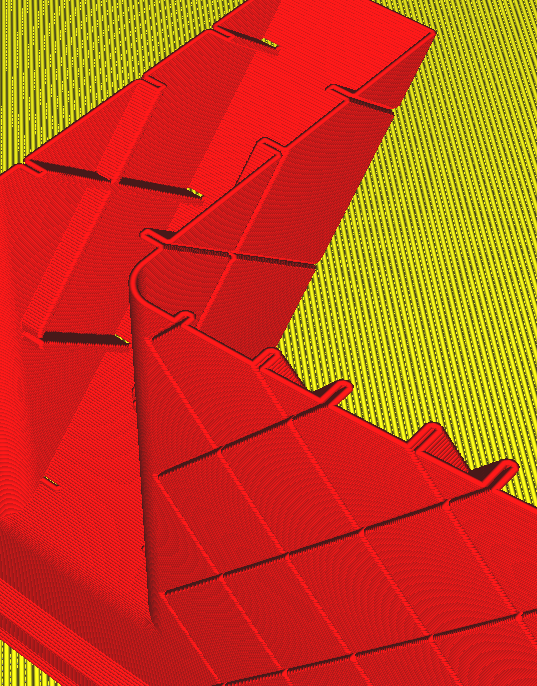

Далее я на поверхностях малой кривизны сделал "несколько" щелей с зазором 0,1 мм, а на некоторые поверхности почертил ребра жесткости.

Идея такова, что при печати по спирали, принтер должен обходить щели на поверхности по периметру и тем самым печатать ребра жесткости внутри кожуха. Эти ребра увеличивают жесткость оболочки во время печати и сохраняют геометрию внешних поверхностей.

Идея такова, что при печати по спирали, принтер должен обходить щели на поверхности по периметру и тем самым печатать ребра жесткости внутри кожуха. Эти ребра увеличивают жесткость оболочки во время печати и сохраняют геометрию внешних поверхностей.

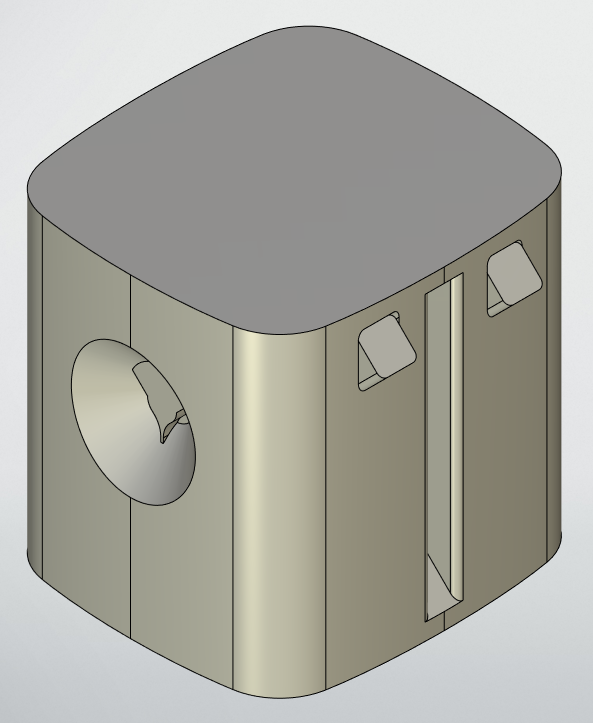

Дополнительно заложил расширение в нижней части кожуха, для более удобного одевания кожуха на сушилку и верхний фланец под родную крышку сушилки.

Дополнительно заложил расширение в нижней части кожуха, для более удобного одевания кожуха на сушилку и верхний фланец под родную крышку сушилки.

И далее все оставил на 17 часов печати в том-же принтере.

На следующий день меня ждало вот это:

Все шикарно напечаталось.

Отрезал донышко, нарезал трубки 20 мм из пластика и пошел все примерять.

А теперь в сборе и с крышечкой.

Сушилка сейчас в деле, по тихоньку сушил пластик который скопился в мастерской.

Сушилка сейчас в деле, по тихоньку сушил пластик который скопился в мастерской.

По идее есть возможность вывести трубки и печатать из сушилки. Площадки под штуцеры для трубок есть, может чуть позже это я реализую.

Самое показательное в этой истории это то, что даже на довольно капризный пластик, в плане печати и усадки, найдется хитрое конструктивное решение, которое позволит напечатать деталь с заданными геометрическими параметрами.

Ну и сама модель по ссылке: https://grabcad.com/library/dryer-for-plastic-3d-printer-1

Всем успехов.

Еще больше интересных статей

Приставка перемотчик филамента для станочка "Умелые руки".

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать на месте в современной медицине: как XO Armor приближает персонализированные ортезы к пациентам

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Токарный станок по металлу своими руками при помощи 3d принтера.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Для направляющих линии продоль...

Занудно замечу, что валидация....

Чёта мине ка-атся, что для отн...

Добрый день/вечер/ночь , товар...

Недавно купленный K2 Pro Combo...

При печати первые слои детали...

Принтер 3D Ender. Заменил сопл...