Классный 3D принтер по типу CORE XY из оргтехники

Эта статья посвящается тем, кто любит конструировать и создавать проекты своими руками из доступных средств. Конечно кто-то скажет, что проще купить готовое изделие, эта же статья для энтузиастов.

С чего же начать процесс постройки 3D принтера?

Во-первых нужны комплектующие, из которых будет строиться принтер.

Во-вторых нужно определится с выбором модели для сборки. В этой статье я расскажу о процессе сборки своего 3D принтера по типу CoreXY.

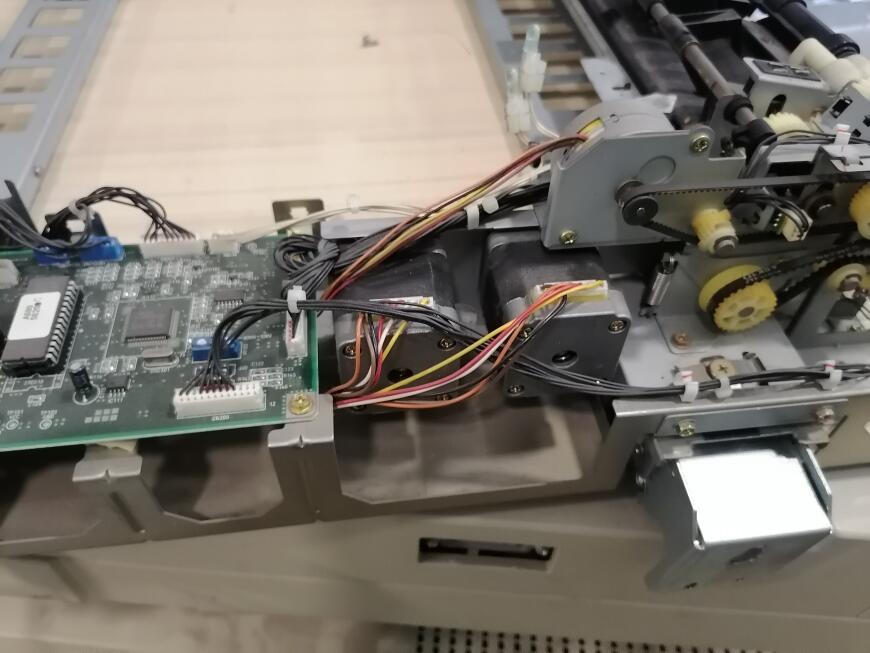

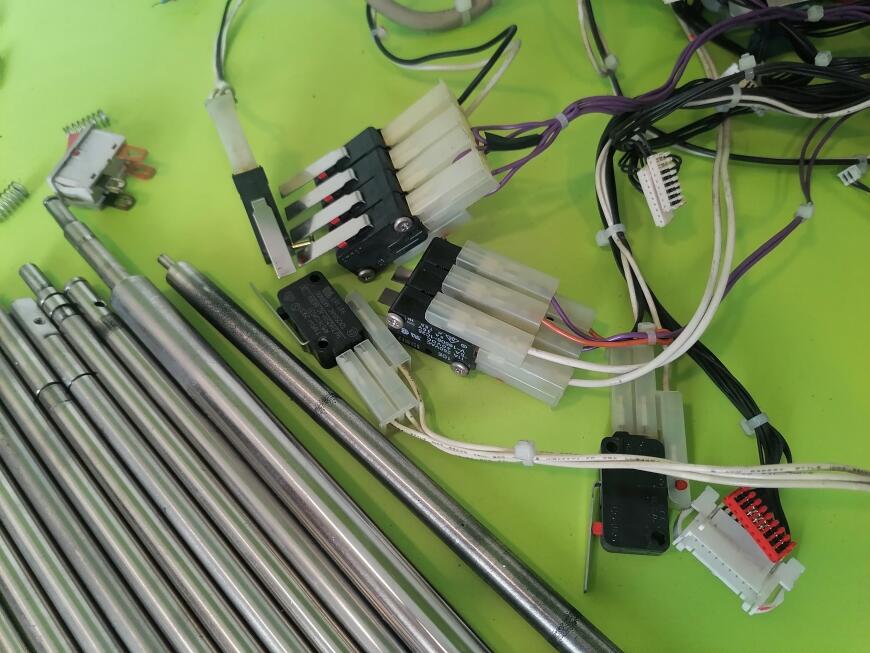

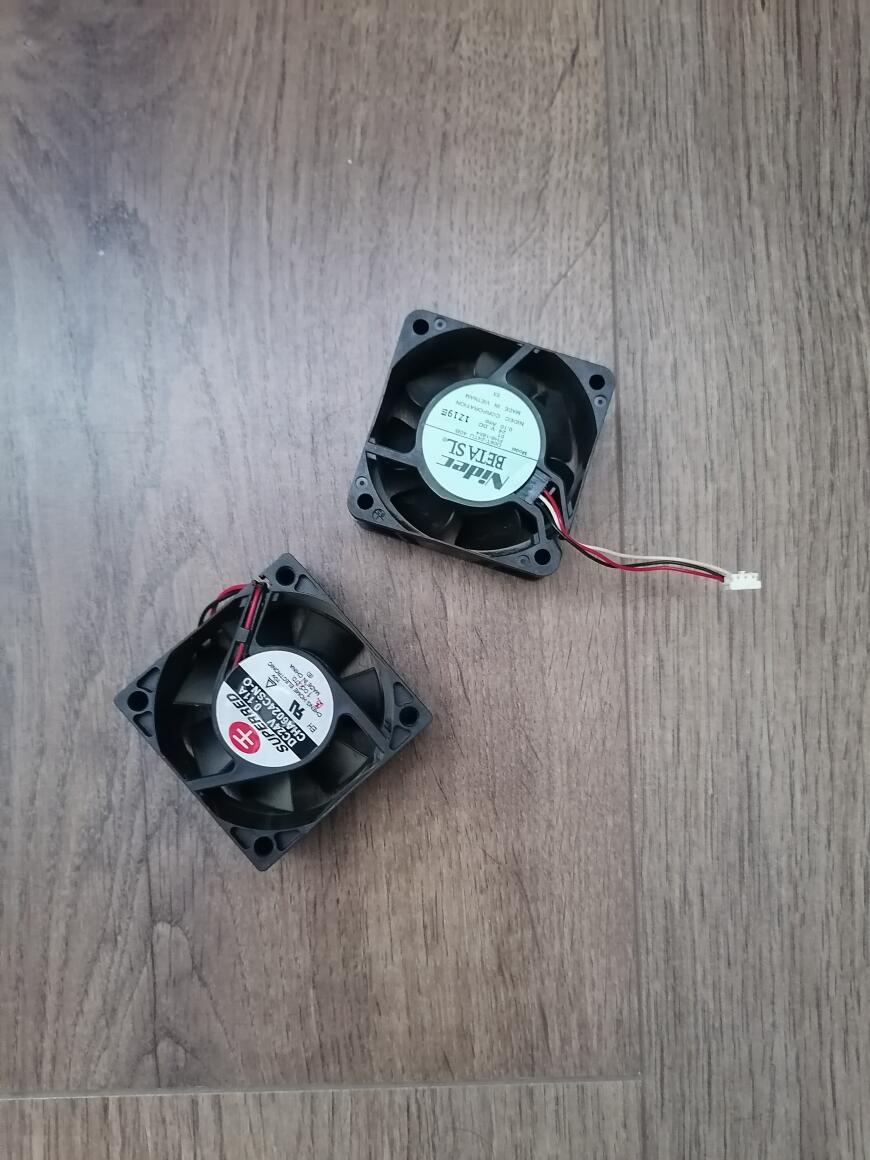

Абсолютно бесплатно мне досталась как то старая оргтехника – это МФУ, принтеры, блоки питания от системников и серверов.

Что же можно использовать для создания бюджетного 3D принтера, об это по подробнее:

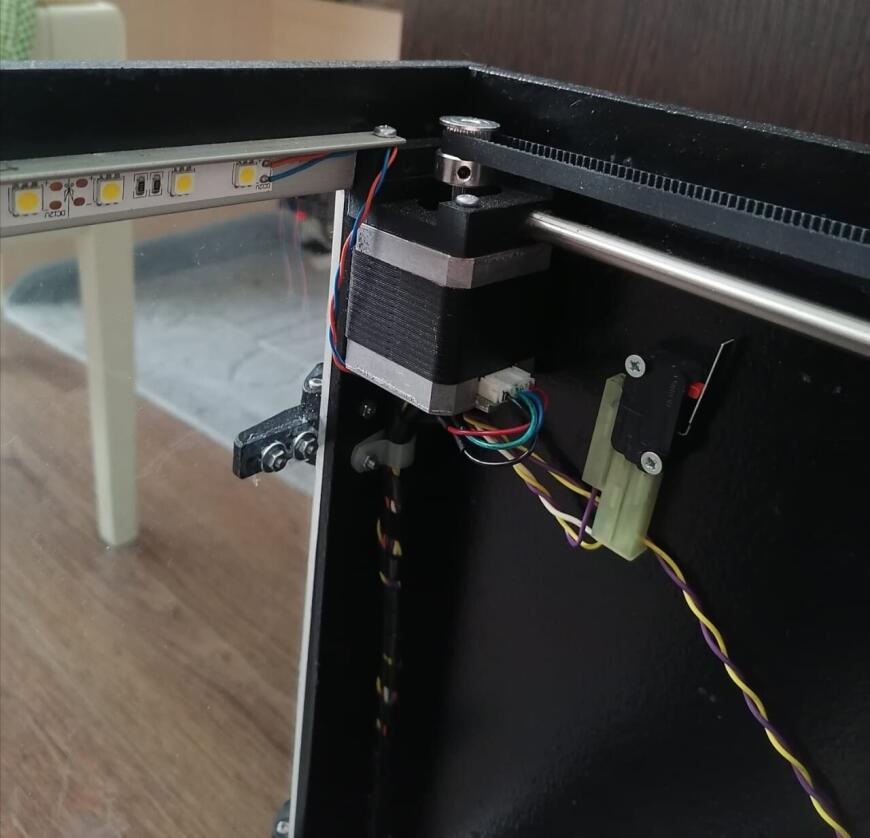

1. Шаговые двигатели;

2. Шлифованные валы на 8 и 12 мм;

3. Провода;

4. Концевые выключатели;

5. Блоки питания;

6. Пружинки;

7. Метизы;

8. Подшипники;

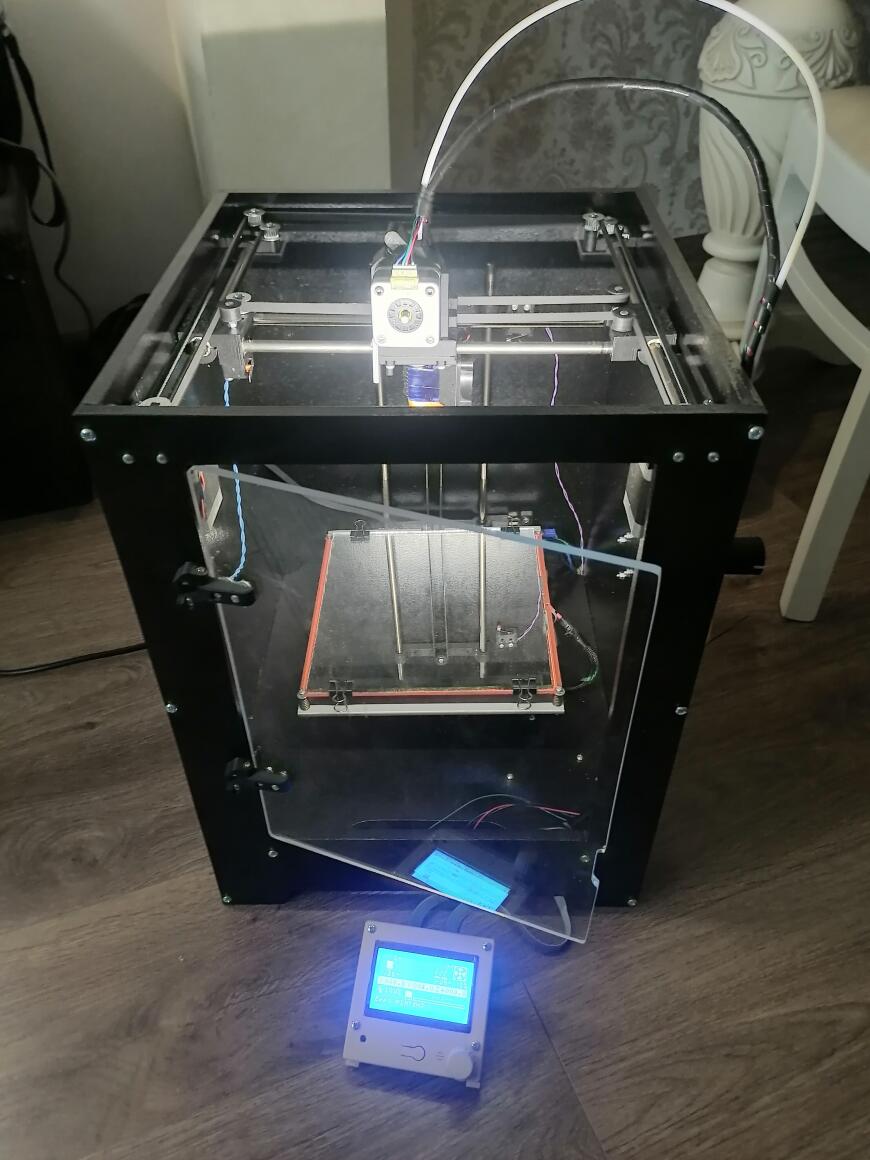

Чтобы не тратить огромное количество времени на разработку собственного 3D принтера и проектирование моделей, я воспользовался готовыми наработками 3D печатников и скачал готовые детали для печати, собрав самые лучшие, и на мой взгляд, самые удачные наработки. Пластиковые детали необходимые для сборки нового 3D принтера я изготовил на другом 3D принтере из АБС пластика с 30 % заполнением.

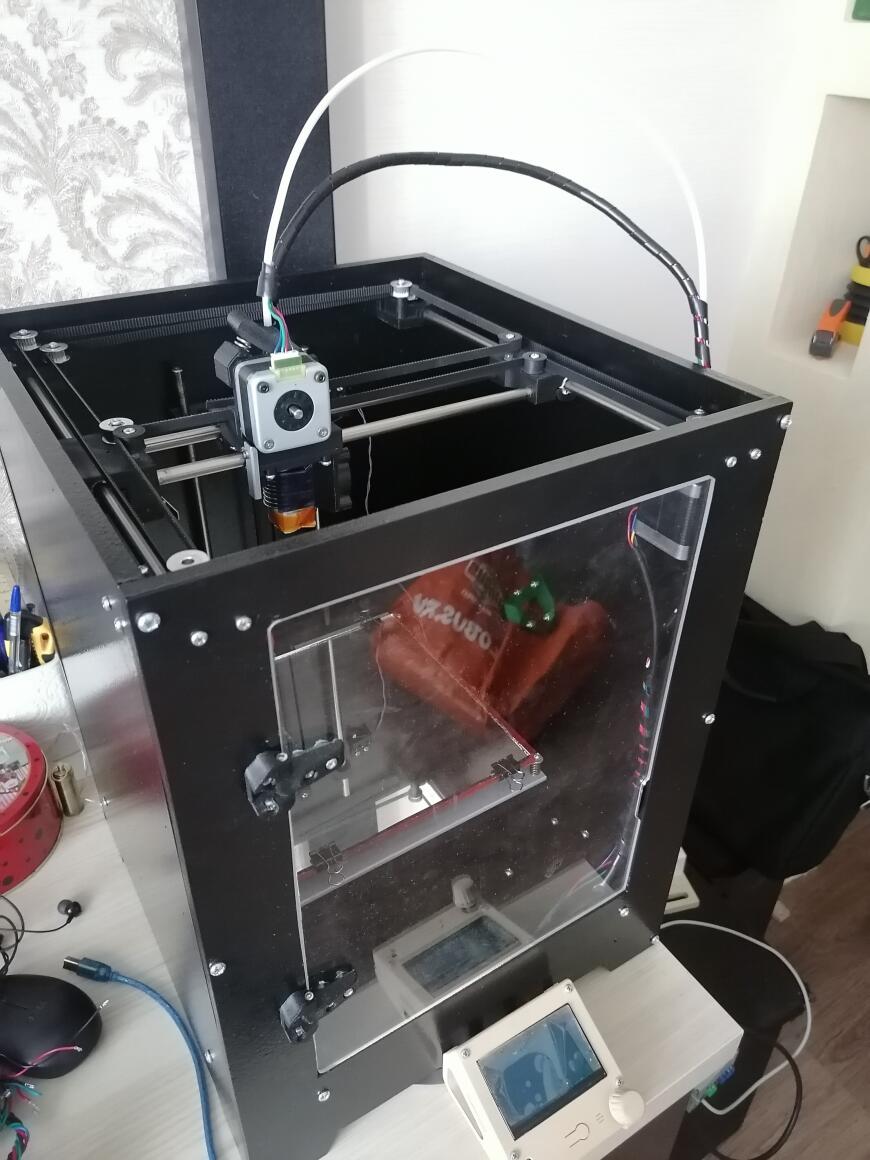

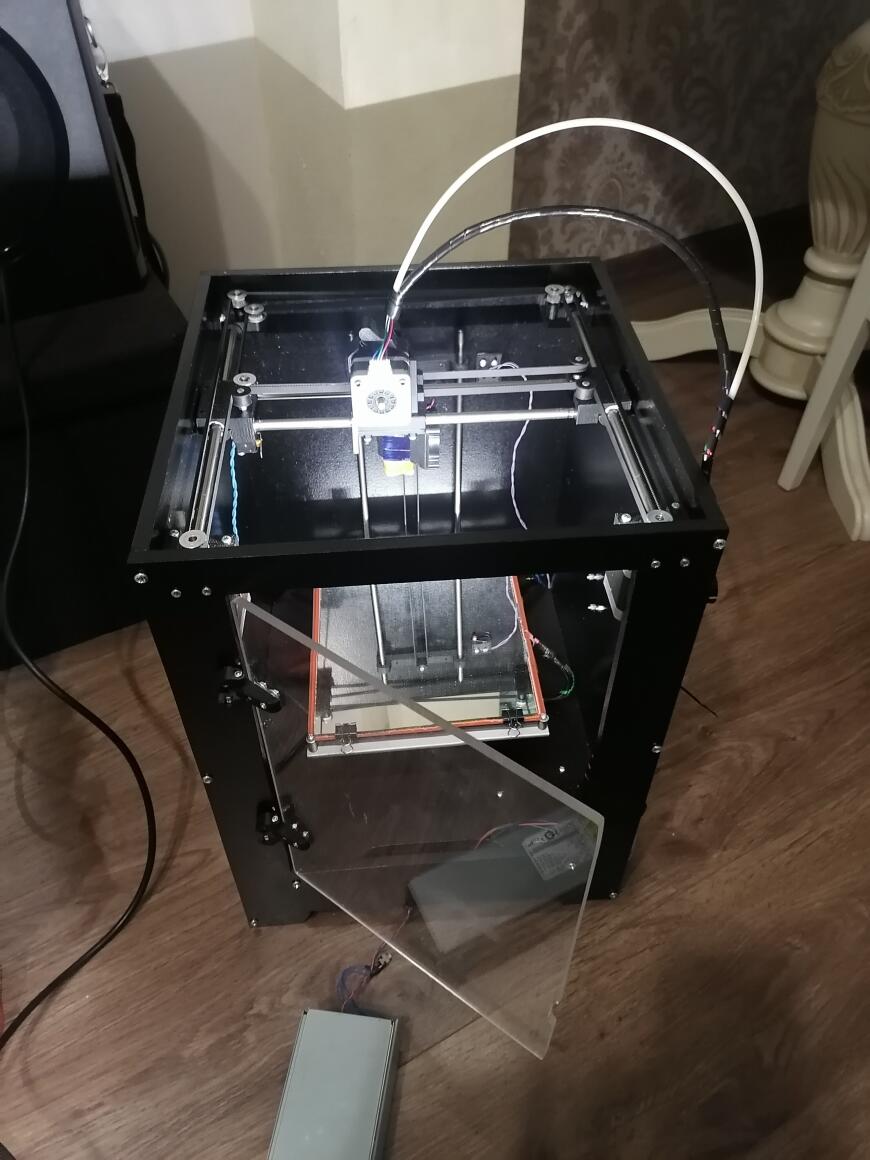

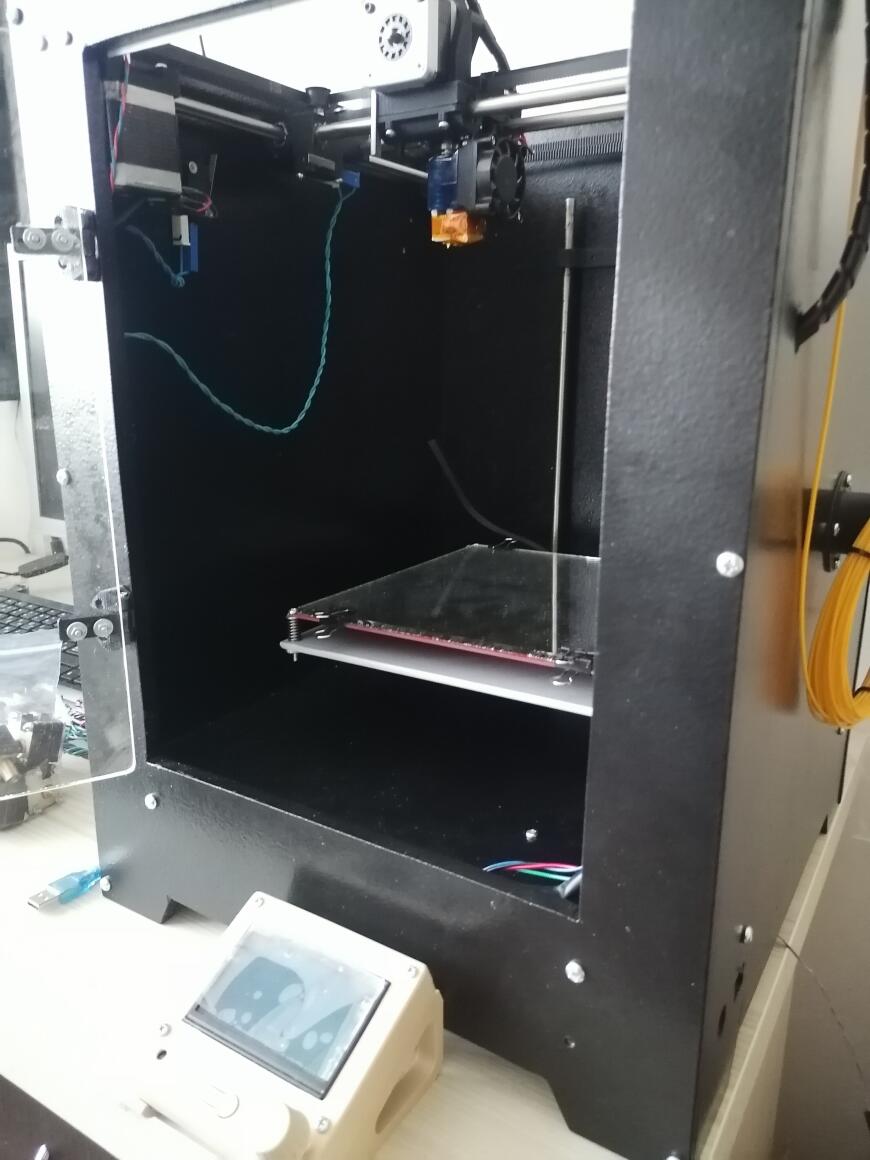

Корпус для своего 3D принтера я изготовил из листа МДФ толщиной 10 мм.

Размеры моего принтера получились 35*37*47 см (ширина*глубина*высота). Так же у меня был кусок оргстекла, из которого я изготовил дверку для будущего принтера, ее габариты 34*25 см. Подготовив детали корпуса, я разметил и сделал крепежные отверстия под винты для будущего навесного оборудования. Затем последовала сборка и подгонка. Не всё конечно получалось с первого раза, тут главное точный расчет. Подогнав все комплектующие на свои места, снова пришлось разобрать корпус для дальнейшей покраски и защиты корпуса из МДФ от внешних воздействий.

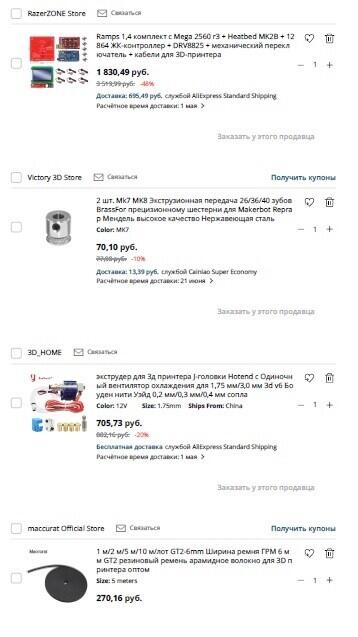

Всё найти бесплатно не возможно, поэтому недостающие компоненты заказал на АлиЭкспресс. Из Китая я заказал следующие компоненты:

1. arduino mega2560+ramps 1,4;

2. шаговые драйвера DRV8825;

3. стол МК2;

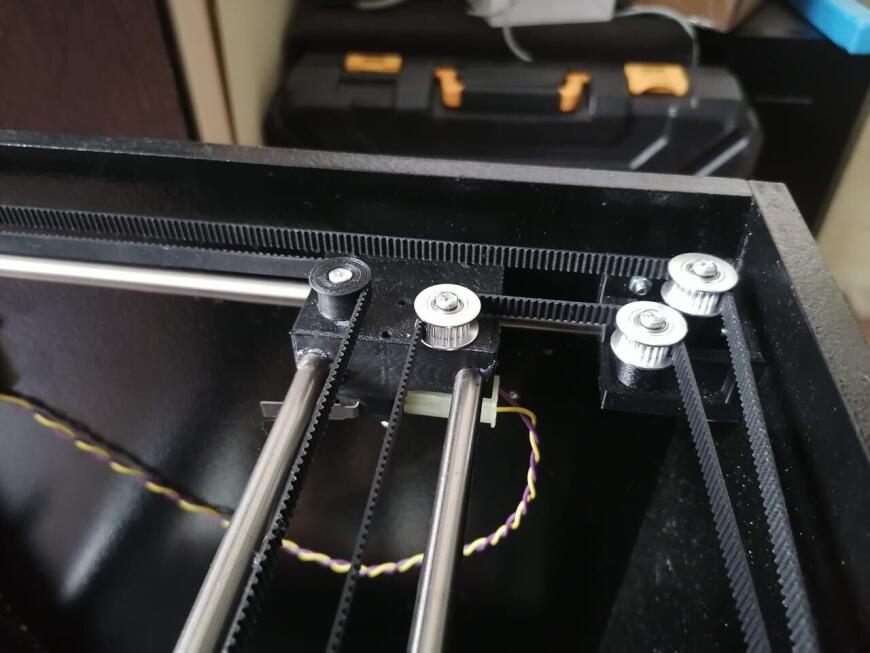

4. ремень 2GT 6м;

5. комплект шкивов;

6. тефлоновая трубка;

7. приводная шестерня экструдера;

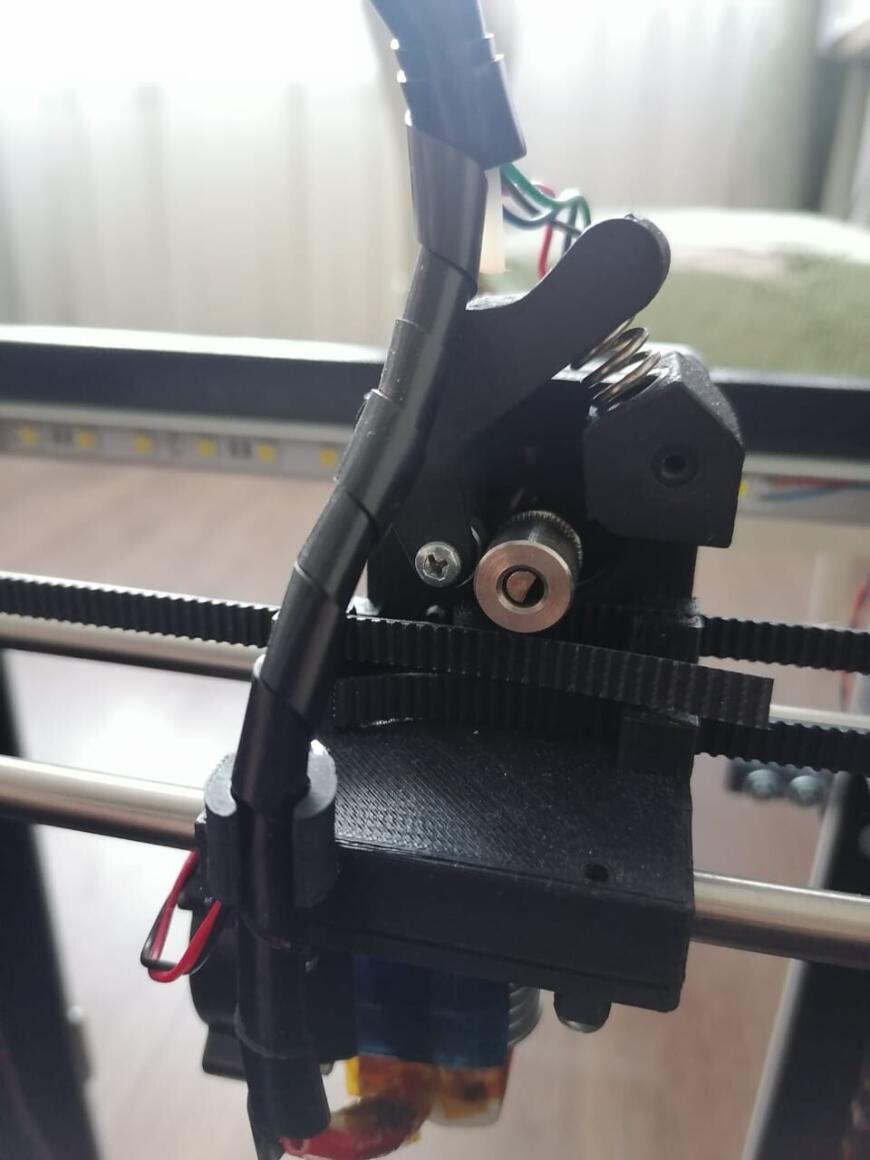

8. хотенд Е3D V6 с термистором, нагревателем и вентилятором;

9. линейные подшипники.

После покраски я приступил опять к сборки своего 3D принтер. Сборку принтера производил в следующей последовательности:

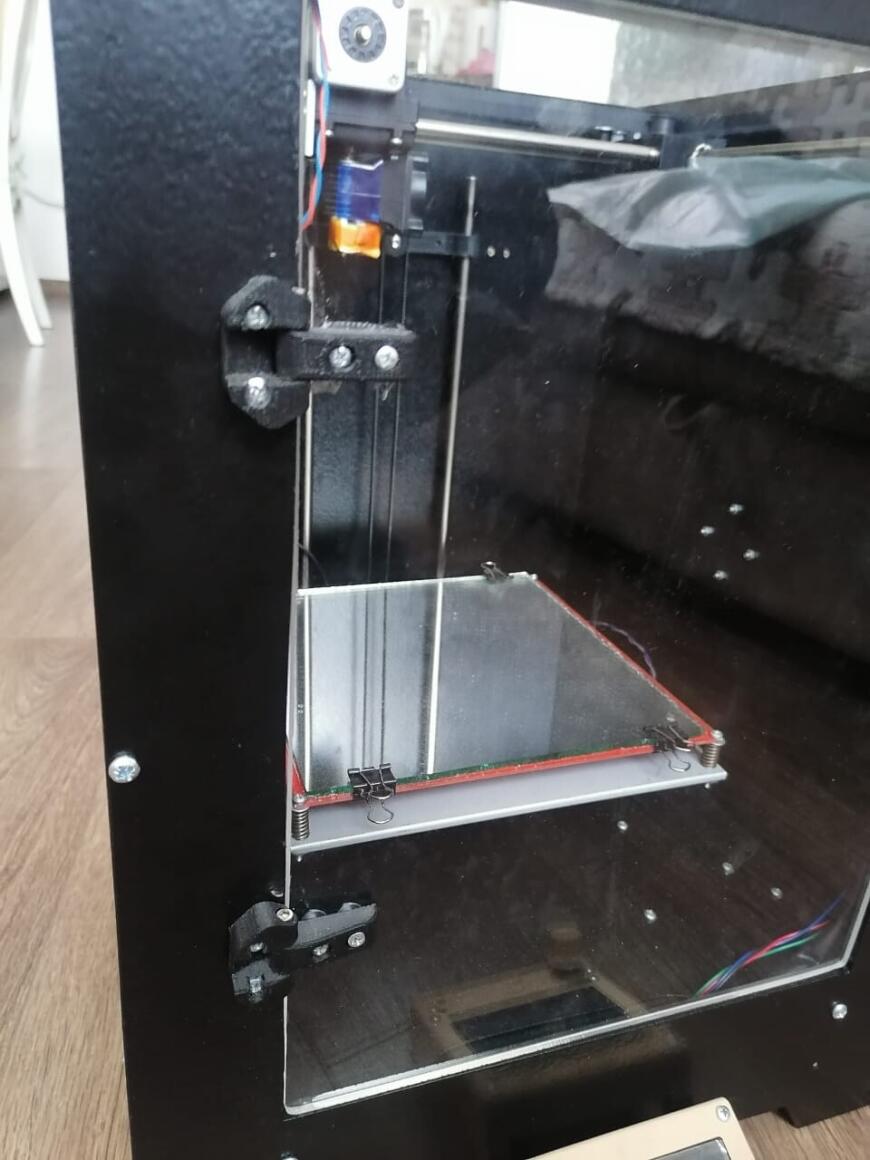

1. На боковые стенки устанавливаю направляющие с линейными подшипниками, закрепив их в пластиковых деталях, которые крепятся винтами к корпусу;

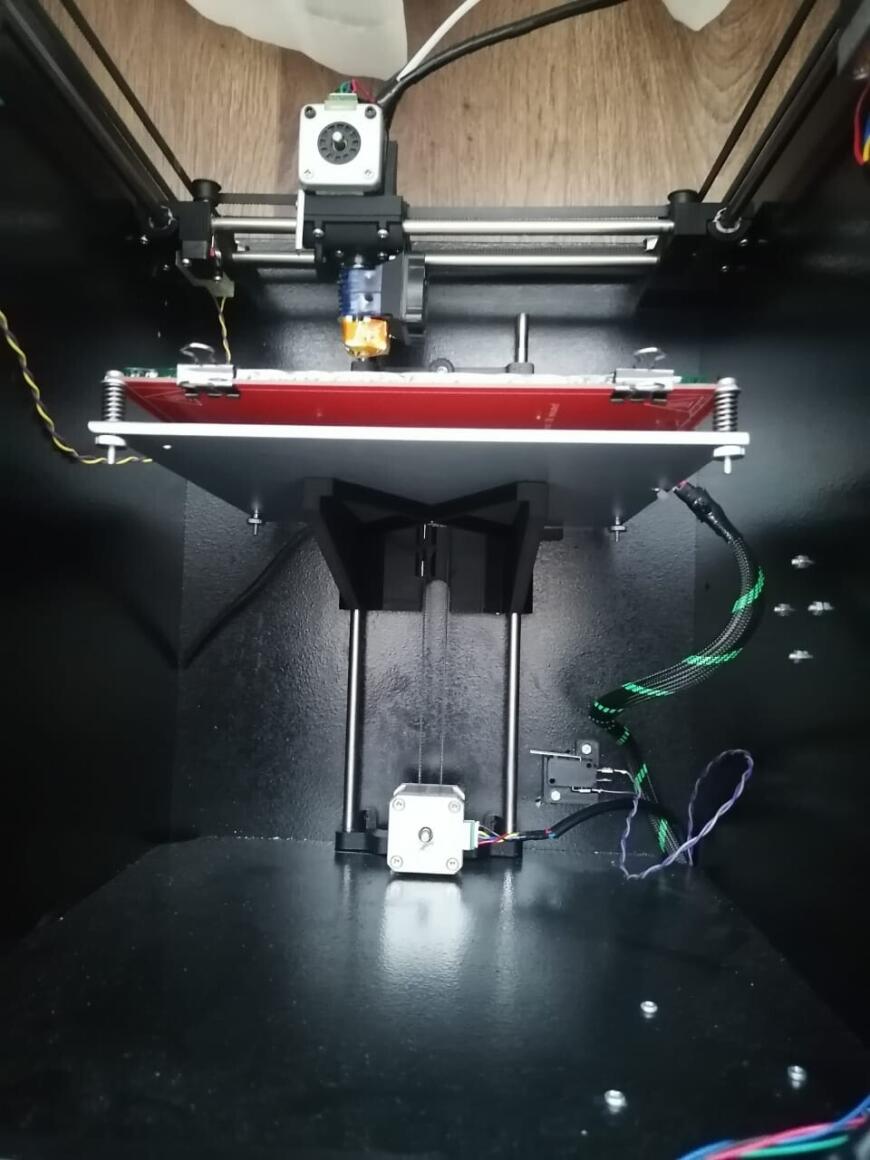

2. Собираю ось Z, затем вместе с установленным на неё столом и двигателем, делаю монтаж к копусу;

3. В конце устанавливаю центральные направляющие валы. Затем на них устанавливаю уже подготовленную каретку;

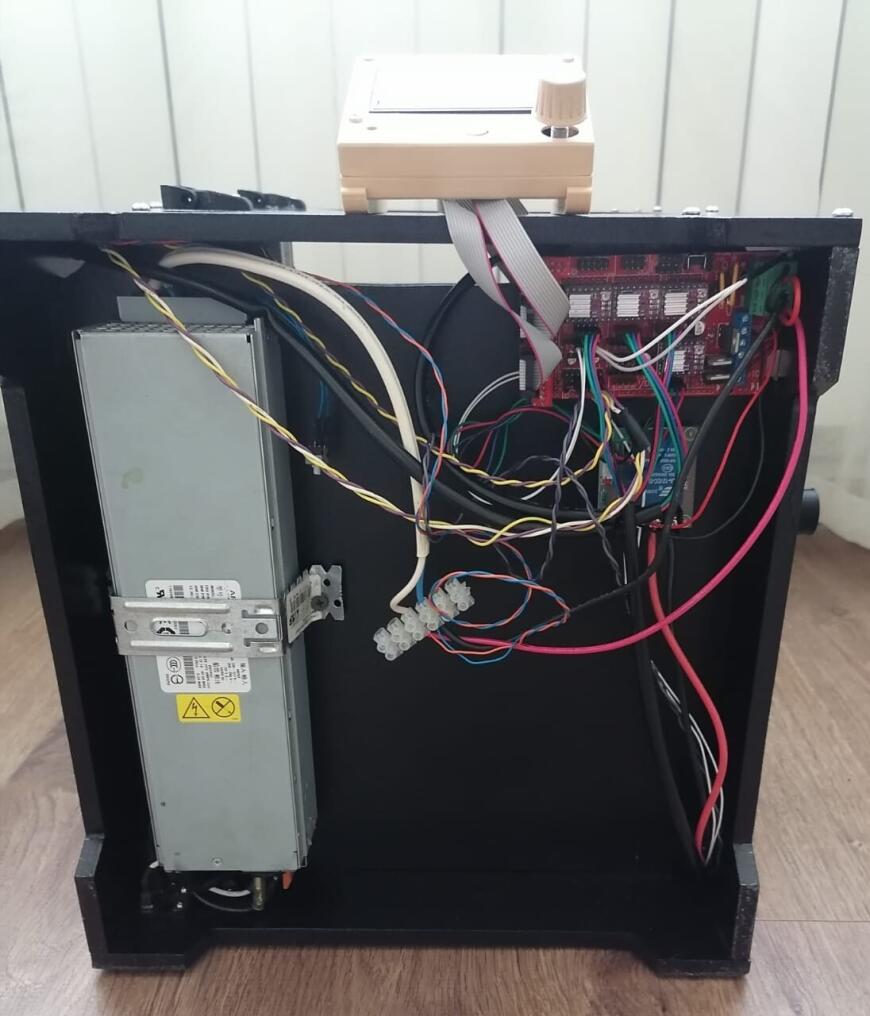

4. Провожу монтаж всех остальных электронных компонентов и прокладываю провода;

5. Так же была установлена подсветка рабочей зоны из светодиодной ленты длинной 20 см.

При сборке самодельного 3D принтера нужно уделить большое внимание схеме подключения электронных компонентов к выбранной плате и не перепутать распиновку контактов. Для создания 3D принтера я использовал arduino mega2560+ramps 1,4 на шаговых драйверах DRV8825 в комплекте с LSD12864, нагревательный элемент стола МК2. Габариты печати принтера 20*20*20 см. Прошивка данной платы не составляет труда, тем более на просторах интернета есть множество готовых вариантов. С готовой прошивкой проще всего работать, в ней нужно изменить те моменты, которые не подходят под характеристики принтера и оборудования, которое установлено.

В конце хочу добавить более детальные фотографии моего 3д принтера. Может кому-нибудь будет интересна данная статья и он соберет собственный принтер.

Еще больше интересных статей

В мире животных

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как я создавал модульные пиксельные экраны

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Точнее это первая из нескольких с...

Гайд: 7 шагов по окраске напечатанных моделей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Я периодически печатаю какие-нибудь, обычно большие модели под окраску...

Комментарии и вопросы

Когда ты пришёл в автосалон по...

Ну здесь не совсем так. Пользо...

Ну тут как сказать. Само стекл...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...