Отчет по тестированию пластика PET-G производства ООО «ПК «НИТ» г. Волгоград.

Отчет по тестированию пластика PET- G производства ООО «ПК «НИТ».

Цель исследования:

1. Определение рабочей температуры пластика для оптимальной межслойной адгезии.

2. Влияние температуры на параметр заполнения плоских элементов.

3. Тестирование материала при печати тонкостенных элементах и мостов.

4. Тестирование материала при печати спиральных ваз соплом 1,2 мм.

5. Определение параметров адгезии пластика к поверхности печати.

6. Механическая обработка и обработка растворителем.

7. Показатели физико-механических свойств материала.

Общие данные:

Тестируемый материал – PET-G пластик (полиэтилентерефталат-гликоль)

Диаметр прутка – 1,75 мм;

Рабочая температура – 215 – 245С;

Тестируемые цвета – нейтральный.

Диаметр сопла 3D принтера – 0,5 мм;

Высота слоя – 0,2 мм;

Скорость печати – 30 мм/с;

Обдув – 0%;

Предварительная сушка - не проводилась;

Дата тестирования – ноябрь 2018 г.

Основная часть.

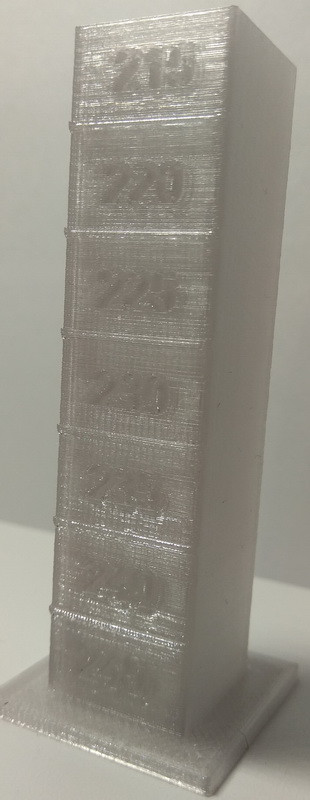

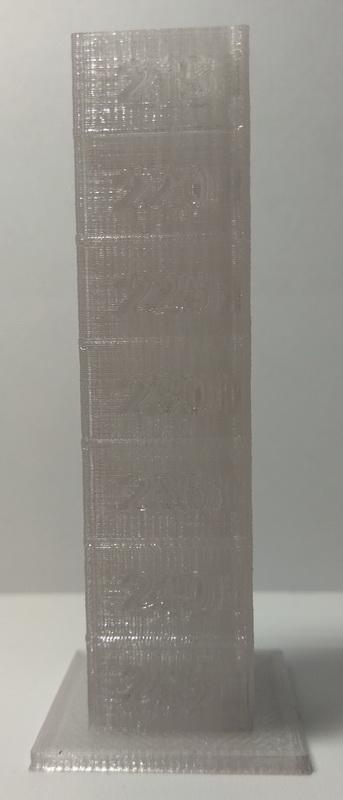

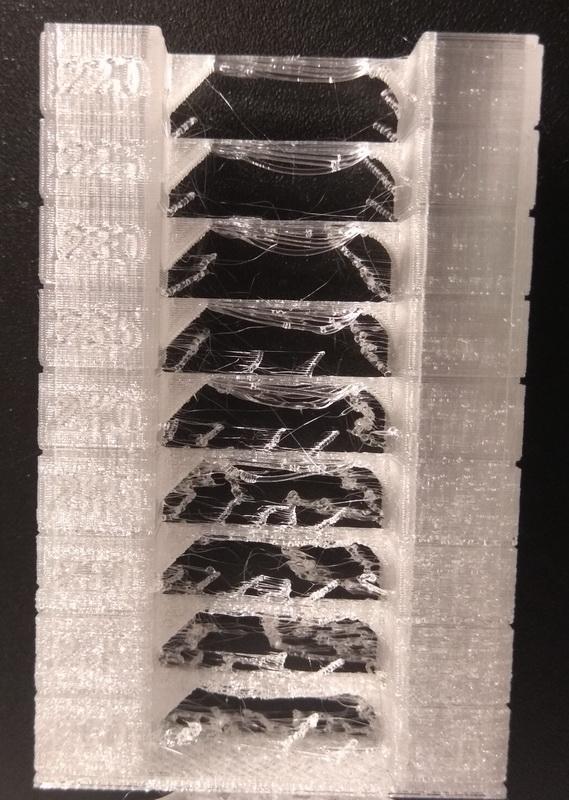

1. Определение рабочей температуры пластика для оптимальной межслойной адгезии.

Тестирование проводиться на детали с габаритами в тестируемой области 20х20мм, с высотой в области заданной температуры 10мм. Толщина стенки детали 3,5мм. Плотность заполнения 100%. Диапазон температур 245-215С.

Во всем тестируемом температурном диапазоне отслоений не зафиксировано.

В качестве оптимальной рабочей температуры принимается температура 230-235С. Параметр выбран в совокупности с тестом печати мостов.

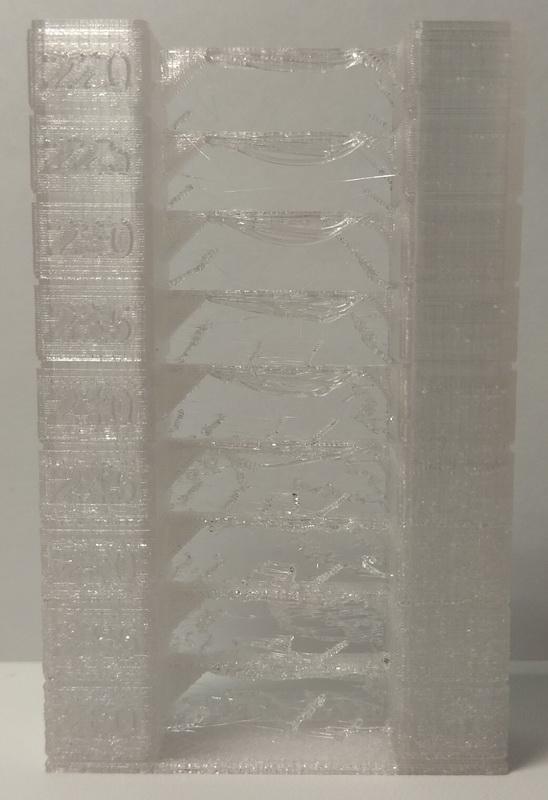

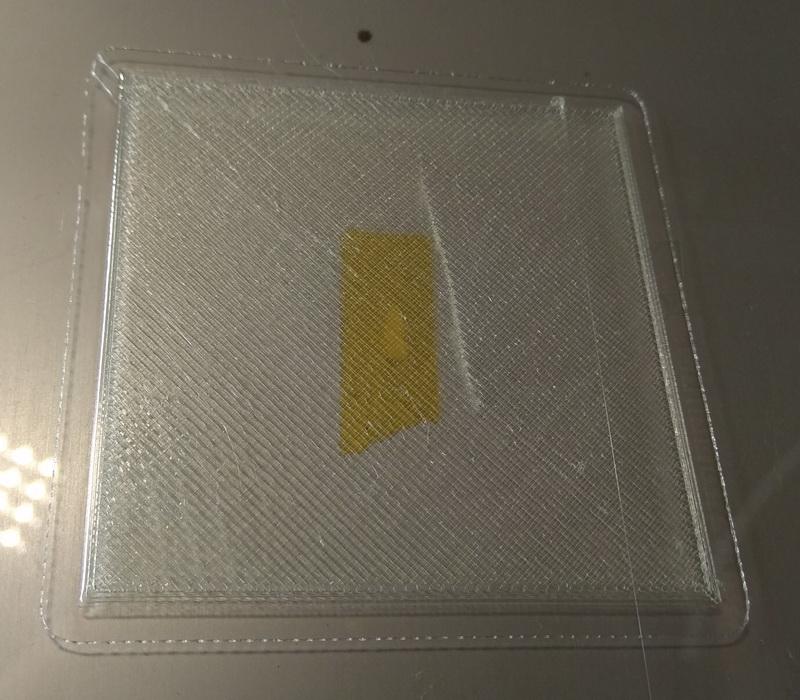

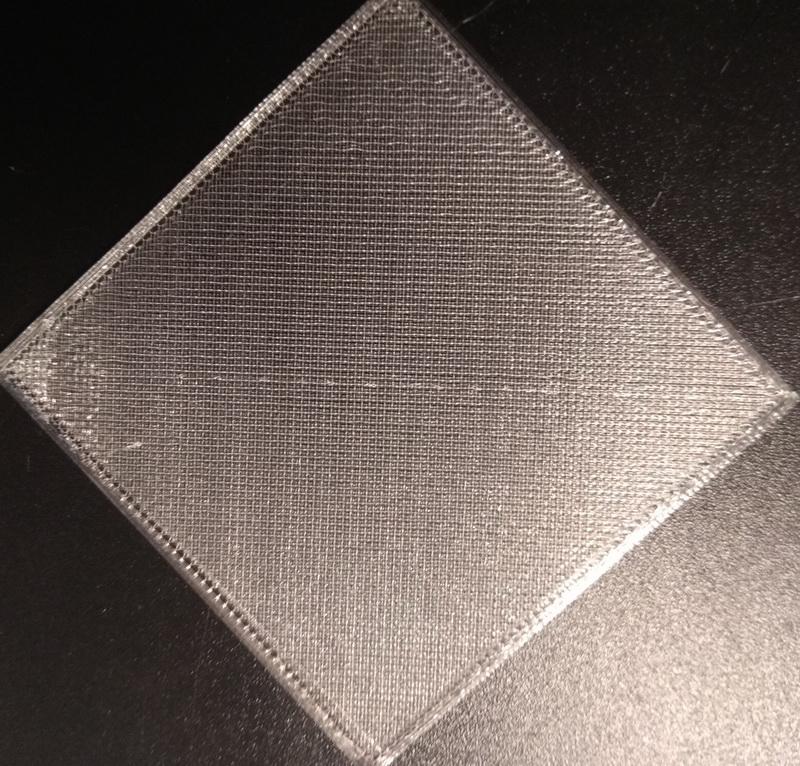

2. Влияние температуры на параметр заполнения плоских элементов.

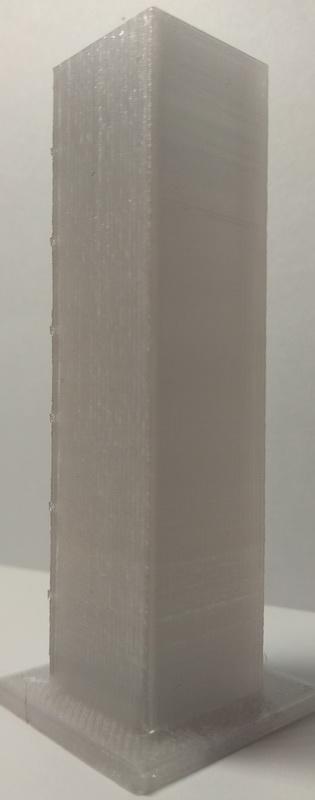

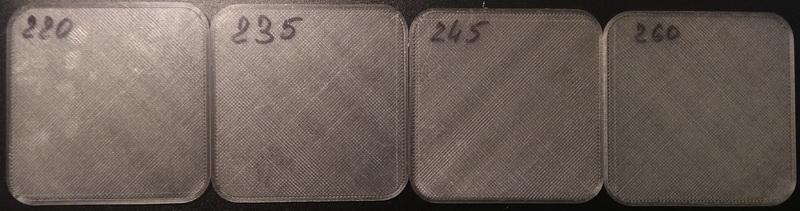

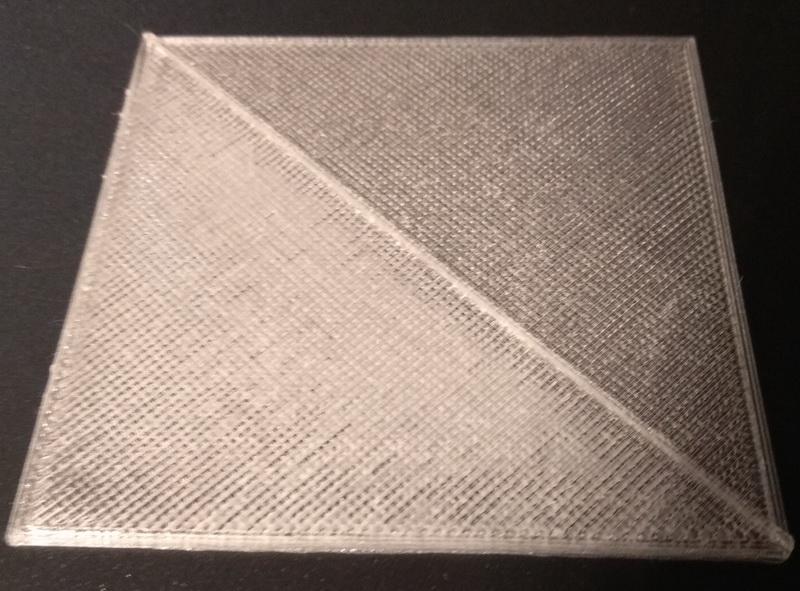

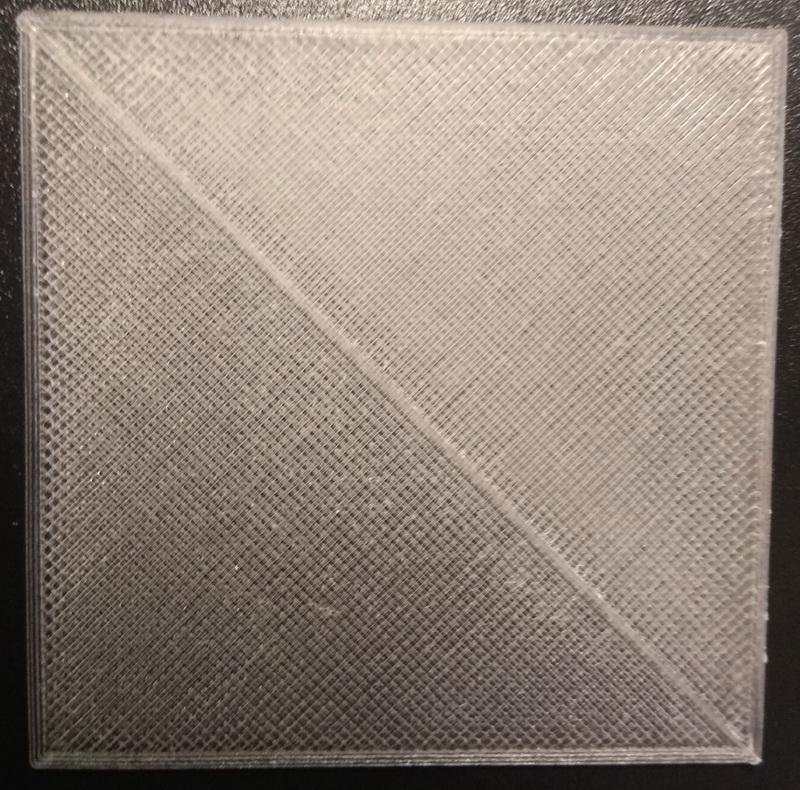

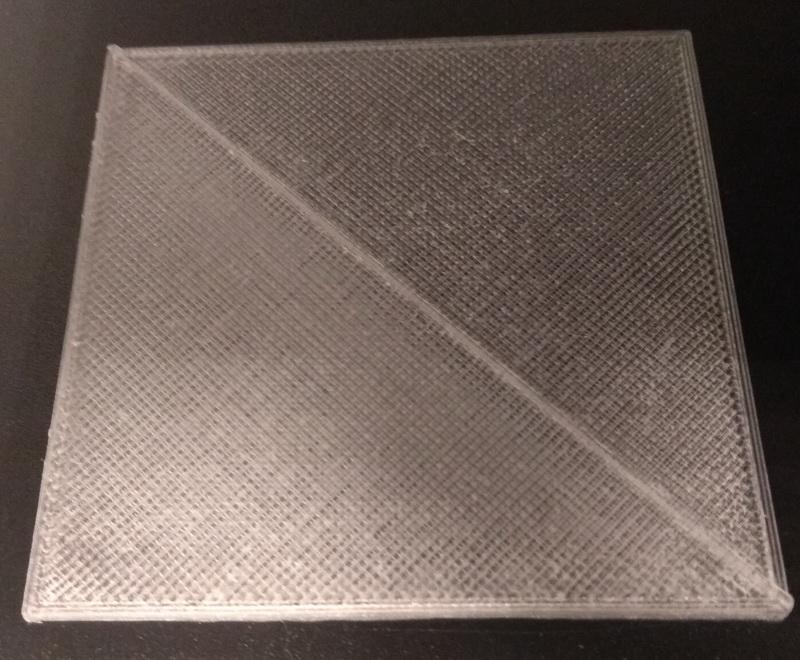

Задача данного теста, определения влияния температуры на шероховатость поверхности и возможности регулирования параметра прозрачности материала. Диапазон температур 220-260С. Плотность заполнения 100%. Тестовая деталь 70х70х0,8мм.

Во всех вариантах поверхность гладкая и однородная. Степень прозрачности идентична для всех вариантов.

3. Тестирование материала при печати тонкостенных элементах и мостов.

Тестирование проводим на тонкостенной детали 40х62х10, толщина стенок 1мм. Диапазон температур 220-260С. Мост 20мм. Обдув 0%.

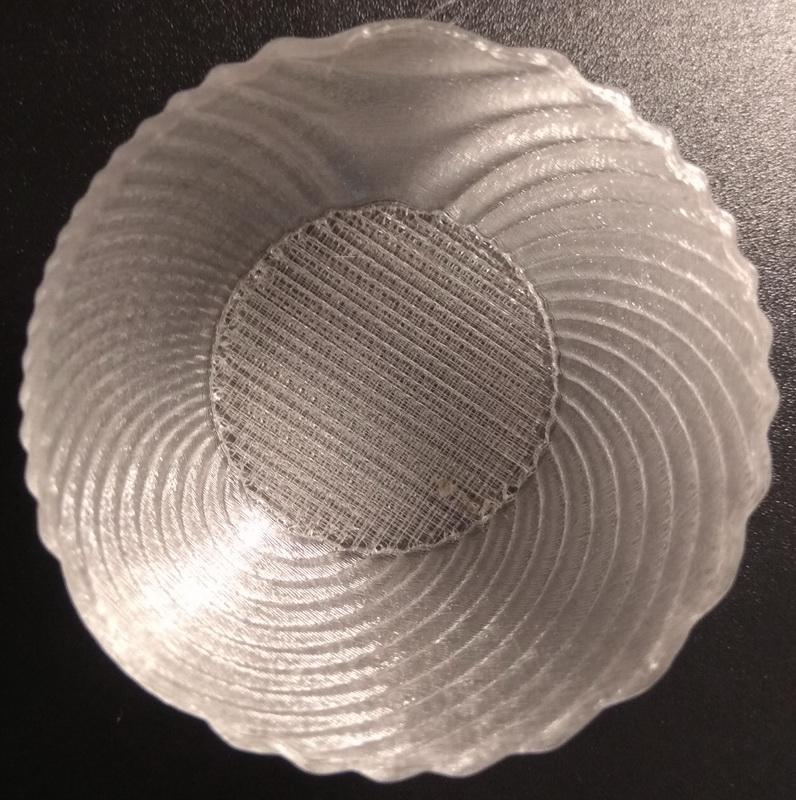

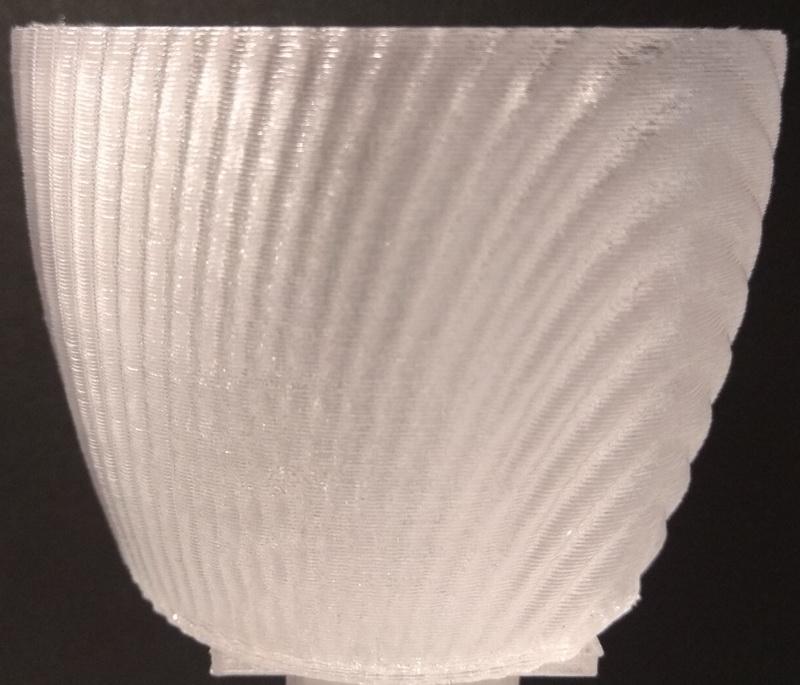

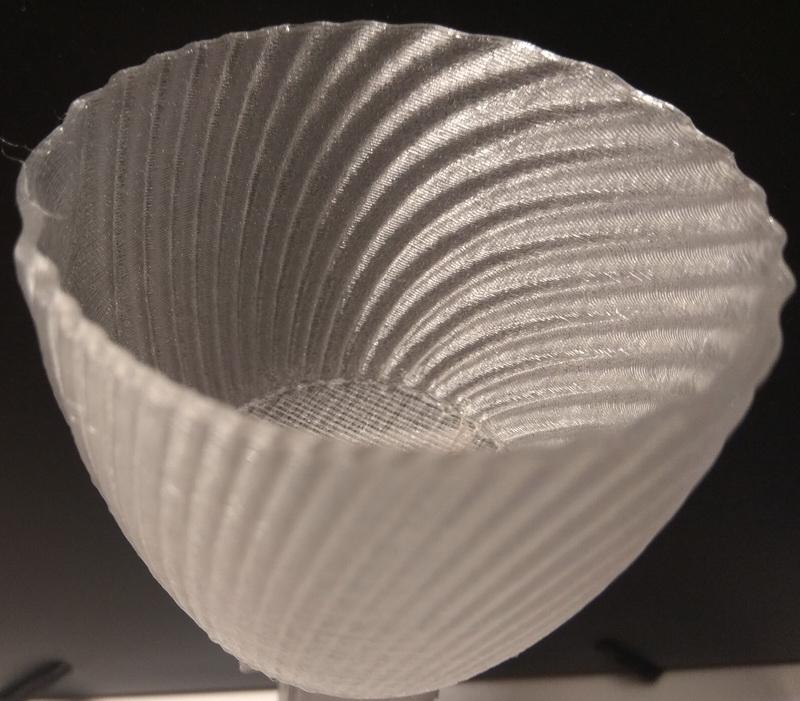

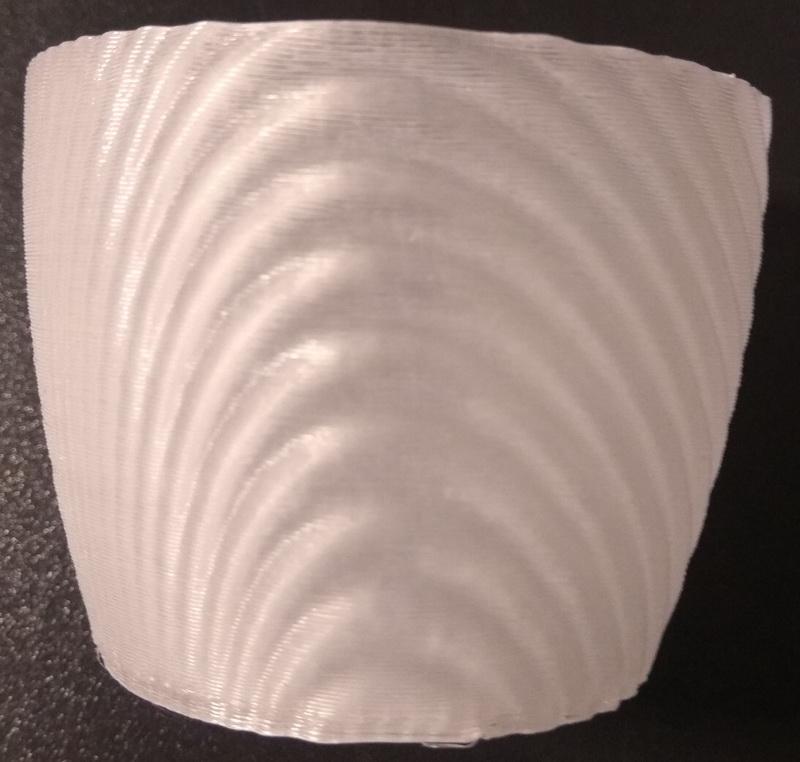

4. Тестирование материала при печати спиральных ваз соплом 1,2 мм.

Тестирование проводим с применением сопла 1,2мм. В слайсере включен режим спиральной вазы. Температур печати 235С. Обдув 0%. Скорость печати – 30-50мм/с.

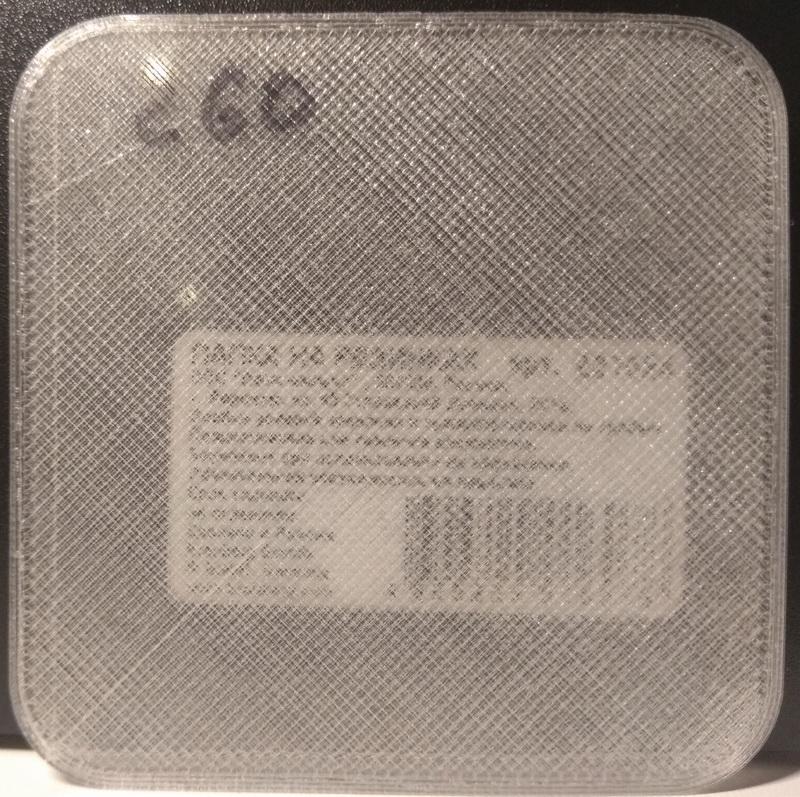

5. Определение параметров адгезии пластика к поверхности печати.

Тестирование проводим на нагреваемой поверхности из боросиликатного стекла. Стол протирается от пыли и остатков клея изопропиловым спиртом. Печать при температуре стола 70С. Температура первого слоя 245С.

Адгезия к столу отличная, снять деталь без деформации возможно только при остывании стола ниже 40С.

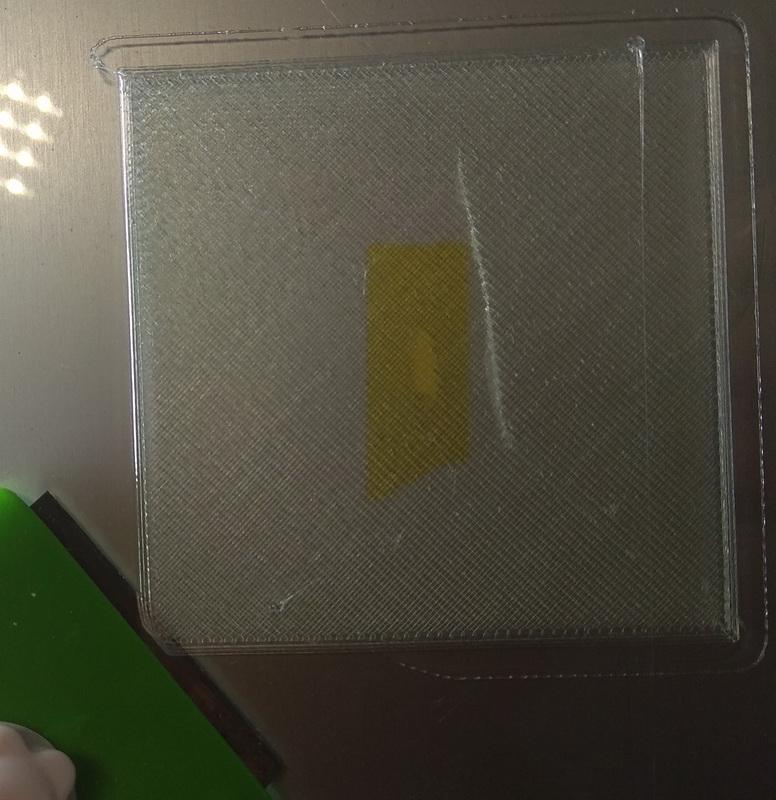

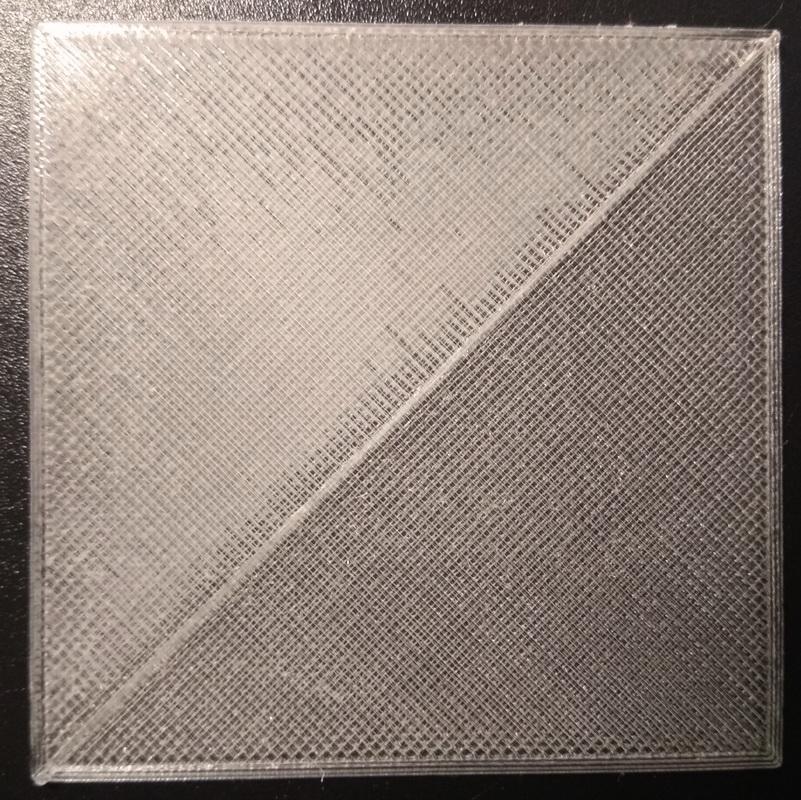

6. Механическая обработка и обработка растворителем.

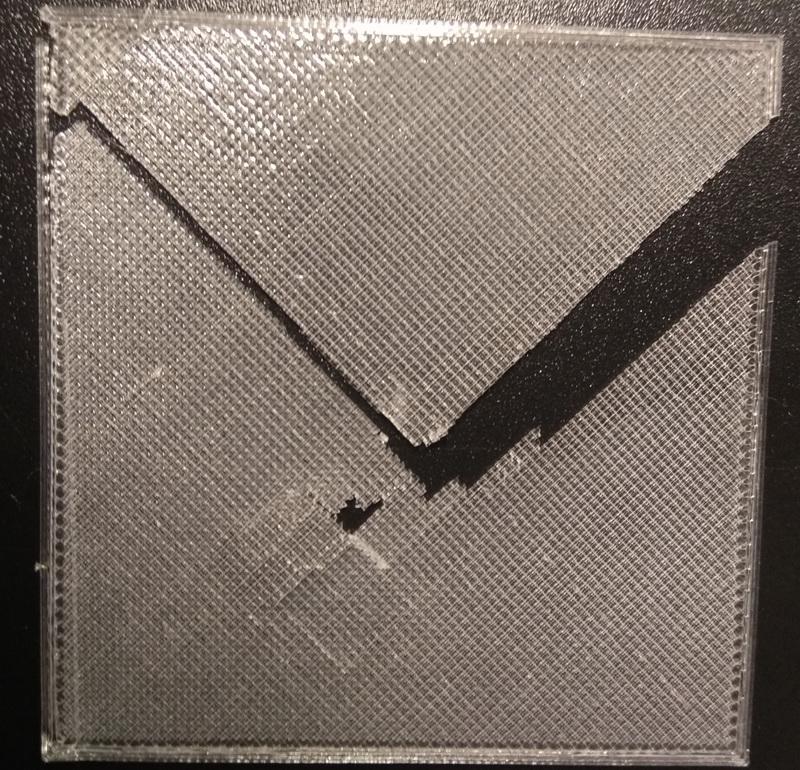

Для проведения тестов печатаются детали 70х70х1мм. Рабочая температура 235С, Половина детали обрабатывается наждачной шкуркой.

Поверхность хорошо поддается механической обработке. Сухую поверхность промываем в воде. После сушки обрабатываем сольвентом.

Предварительно, для определения реакции материала на сольвент, была распечатана тестовая деталь с толщиной в два слоя. После обработки кистью, материал начал расслаиваться.

Аналогичным способом были обработаны остальные тестовые поверхности.

Результат обработки сольвентом поверхности после механической обработки.

Результат обработки остальных плоских поверхностей.

Результат обработки вазы.

Несмотря на то, что первоначально материал показал реакцию на сольвен, практически во всех случаях реакция отсутствует. Все детали были обработаны частично. На вазе проявился не большой глянцевый эффект.

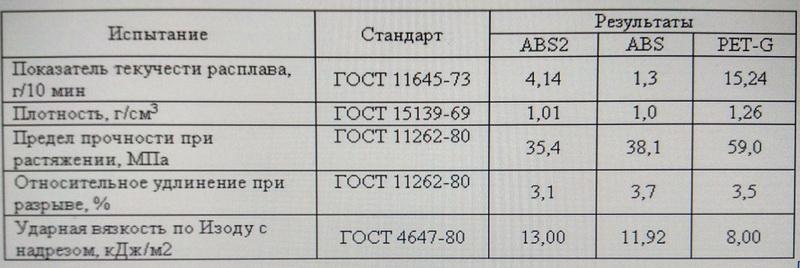

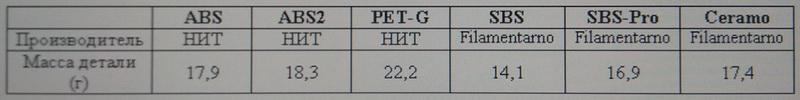

7. Показатели физико-механических свойств материала.

Таблица – результаты испытаний материалов

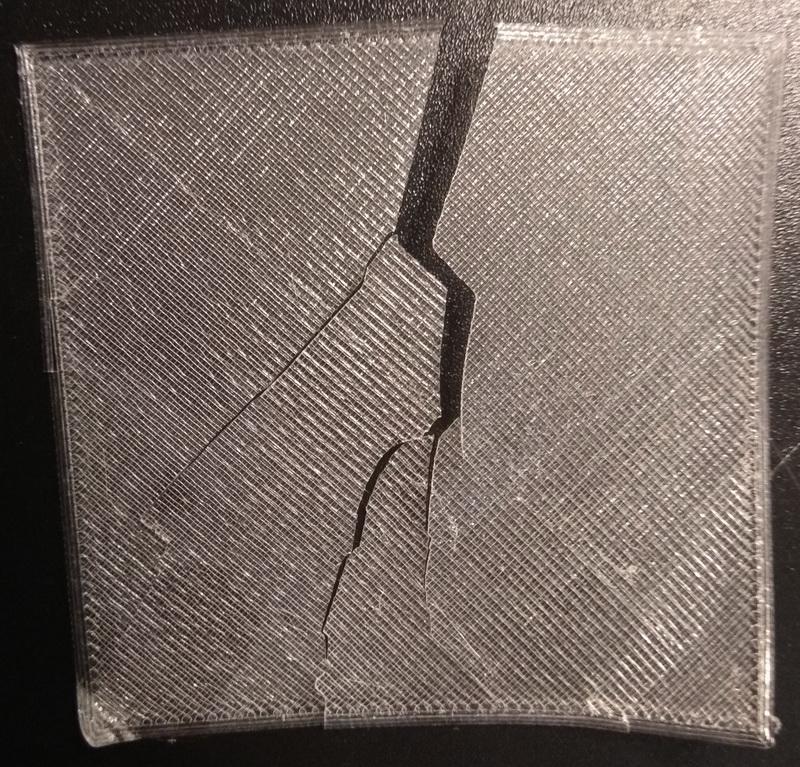

При печати температурной башни обратил внимание, что деталь достаточно увесистая. Имея несколько образцов аналогичных деталей и принимая во внимание, что все они печатались при одинаковом параметре величины подачи Flow, одинаковым соплом 0,5мм и с одинаковой высотой слоя 0,2мм, провели взвешивание на электронных весах. Результаты представлены в таблице.Дополнительно, провели тестирование материала на изгиб. Тестовая деталь напечатана в 2 слоя. При более интенсивном изгибе деталь покрылась трещинами. Интересен момент, что трещины пошли не по линиям слоев.

Выводы:

1. Выявлена оптимальная работая температура для поверхностей с большим заполнением – 230-235С.

2. Изменение температуры не оказывает влияния на шероховатость и прозрачность поверхности.

3. Печать мостов в диапазоне рабочих температур затруднительна.

4. Печать спиральных ваз возможна.

5. Адгезия к печатной поверхности при температуре стола 70С без применения клея.

6. Механической обработке поддается, применение сольвента малоэффективно.

7. Показатели физико-механических свойств материала определены.

Еще больше интересных статей

Как получить любой цвет в 3D‑печати? Разбираем Anycubic DIY Color Mixing Resin

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

RSCrossbridge: что по диаметру? Печатаем катушку целиком.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработка прозрачных пластиков 'Filamentarno!'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

В сообщении выше есть рабочая....

ТЕМА ВЫПУСКА: Сравнение 3D-при...

Леску получилось опробовать ?....

Собственно сабж.Обновил прошив...

Добрый день, подскажите как об...

Всем здравствуйте! Помогите, п...

Всем добра! - столкнулся недав...