Рабочий прототип 3D принтера RPMachine S500 IDEX: на пути к экономичной 3D печати инженерными и конструкционными пластиками.

В данной статье мне хотелось бы затронуть некоторые важные аспекты 3D печати (FDM) промышленными пластиками.

И, в первую очередь, привлечь внимание малых производственных предприятий и небольших фирм, которые имеют потребность в изготовлении конечных изделий или функциональных прототипов методом FDM из промышленных марок пластмасс. Сразу оговорюсь, что промышленными их принято считать в том смысле, что применяются они, преимущественно, для решения многочисленных отраслевых задач в промышленности, обладают гораздо более серьезными (и главное стабильными) по сравнению с бытовыми пластиками физико-механическими характеристиками и эксплуатационными свойствами и обрабатываются на соответствующем оборудовании "ПРОМ" класса.

Собственно, почему возникла идея обсудить данную тему и поднять важный, с практической точки зрения, вопрос - возможна ли доступная альтернатива по отношению к передовым высокотехнологичным решениям компании Stratasys, являющейся создателем FDM технологии и ведущим инноватором отрасли FDM вот уже 30 лет?

Последние пару лет я проработал в проекте по оказанию услуг 3D печати (FDM) на оборудовании промышленного класса Stratasys, в том числе, на флагманских установках Fortus 450mc, Fortus 900mc и F370. За это время удалось попробовать в деле практически все промышленные марки FDM пластиков Stratasys (порядка 14 материалов), поэтому предметную область представляю себе очень хорошо.

Безусловно, с точки зрения промышленной FDM технологии, десятилетиями наработанной и отточенной до тонкостей производственной цепочки, Stratasys уверенно занимает лидирующую позицию и является локомотивом данного направления 3D печати. Созданная ими уникальная технологическая экосистема "материалы-оборудование-софт" используется и ценится множеством предприятий по всему миру - заслуженно, по праву, т.к. реально обеспечивает точность и высокое качество изготовления изделий. Все так, мой практический опыт работы это тоже подтверждает. Однако, возникает одно очень существенное, очень веское, в сложившихся к настоящему времени экономических условиях в России, "НО" - для очень большого числа предприятий цена использования FDM решений Stratasys крайне высока: стоимость покупки и эксплуатации оборудования очень значительна, материалы обходятся очень дорого и, ввиду жесткой привязки к конкретному типу оборудования и софту (чипизация, лицензии), не имеют никакой альтернативы в плане использования более экономичных вариантов. Позволить себе данное высокотехнологичное удовольствие могут только обеспеченные промышленные гиганты или предприятия/институты, бюджетируемые за государственный счет и не обремененные окупаемостью такого оборудования.

Знаю это не понаслышке - за 2 года работы проекта сложилась вполне четкая статистика запросов на FDM печать от различных предприятий, и она, отнюдь, не радужная - многим реально оказалось "не по карману", многие предприятия ограничены бюджетом, который не вписывается в стоимость услуг "промышленной 3D печати Stratasys", вынуждены жестко считать свои затраты и сопоставлять их с целесообразностью решения поставленных задач. Количество запросов на порядок превышало итоговое количество размещенных заказов на печать (при том, что исходное ценообразование для этого очень специфичного и узкого сегмента рынка было очень доступным в рамках проекта). Часто приходилось слышать фразу "да мы лучше отфрезеруем из металла". К сожалению, на данный момент это так - рынок промышленной FDM печати в России развивается весьма медленно и скудно.

В итоге, после закрытия проекта весной этого года (не достигнута запланированная рентабельность), передо мной встал исконный русский вопрос "Что делать?" - со всем накопленным в услугах 3D печати опытом, можно ли его как-то трансформировать с пользой для дальнейшего использования. Условия для поиска решения сложились наиболее "благоприятные" - потеря работы, ограниченные средства, приход ковида со всей весенне-летней свистопляской, совершенно неясные дальнейшие перспективы - возможно ли будет найти инвестиции, будет ли практичным и полезным искомое решение. Но, дорогу осилит идущий, поэтому - в путь...

С одной стороны у меня уже был успешный опыт по созданию крупногабаритного FDM принтера для печати бытовыми пластиками и доработки его до полноценной печати в режиме IDEX (2 независимых экструдера), с другой - было совершенно очевидно, что для печати пластиками промышленного класса нужна разработка другого типа принтера, позволяющая перейти на более высокий технологический уровень для работы с более сложными материалами. Актуальность создания подобного принтера в текущей экономической ситуации мне виделась высокой (поэтому и рискнул самостоятельно), перспективы - отнюдь не радужные, однако вполне практичные для решения многих прикладных задач малых предприятий, поэтому обоснование для старта данного проекта было простым и прямолинейным - нет средств на покупку нужного средства производства "у дяди Сэма", создай нужное средство производства сам. К тому же появится возможность его дальнейшего масштабирования в случае роста производственных задач. Перед началом проработки проекта, для себя я выделил следующие приоритеты и базовые элементы конструктива нового 3D принтера для печати инженерными и конструкционными пластмассами:

- бюджетный вариант, доступный финансово малым предприятиям и небольшим фирмам, конкурентный по сравнению с решениями других производителей подобного оборудования;

- точность и качество печати на приемлемом для технологии FDM уровне. Это подразумевает комплексное решение по прочности, жесткости и точности сборки несущего каркаса, типа кинематики и качества исполнительных узлов;

- два независимых экструдера (IDEX), позволяющих полноценно работать в двухэкструдерном режиме, изготавливать изделия из основных, а поддержки выстраивать из вспомогательных материалов, с возможностью оперативной замены сопел как по диаметру, так и по типу материала, из которого они изготовлены;

- термоизолированная термостатируемая рабочая камера с возможностью прогрева до 200 С и равномерной конвекцией. В том числе, подразумевается безопасная термоизоляция корпуса, электропроводки 220 В и слаботочной проводки 12/24 В;

- рабочая платформа с вакуумным столом для возможности использования пленочных или тонколистовых адгезионных подложек и комбинации их в зависимости от типа применяемого для 3D печати пластика;

- корпус модульного типа с полностью вынесенными наружу блоками электрики и управляющей электроники - для обеспечения общей безопасности (подальше от горячих зон), удобной замены элементов и возможности будущей модернизации;

- возможность установки бобин с материалами промышленного стандарта (диаметр 300-320 мм). В качестве расходных материалов - стандартные, инженерные и конструкционные пластики;

- удобная и наглядная (user-friendly) лицевая панель с элементами управления;

- ПО открытого типа (генерация G-code типовыми слайсерами).

В общем, это попытка поиска некоего такого разумного и практичного минимализма уровнем выше типового самосбора - все базовые моменты для соблюдения промышленной технологии FDM на своих местах, точность и надежность - в разумных для качества используемых компонентов и комплектующих пределах, но печать уже более высоким классов материалов. Безусловно, это не уровень Stratasys, но это в значительной степени более доступная ему альтернатива для тех, кто в ней реально нуждается.

Прежде чем познакомить вас с конструктивом рабочего прототипа RPMachine S500 IDEX и возможностями его прикладного применения, я бы хотел привести результаты собственного анализа текущего положения дел на рынке материалов и оборудования в промсегменте. Само собой, есть отдельная ниша Stratasys, но интересны были именно альтернативные варианты - есть ли они, насколько оптимальны и доступны финансово на текущий момент. Данный анализ только подтвердил и так уже несколько лет как очевидную закономерность - ниша между бытовыми настольными принтерами и оборудованием Stratasys огромна и стала постепенно заполняться довольно интересными решениями, во многом ввиду того, что растет спрос различных отраслей на 3D печать инженерными пластиками. И технологическая триада "материалы-оборудование-софт" постепенно и вполне успешно развивается и в этом узком, но важном сегменте промышленной FDM печати.

Для удобства я разделю информацию на три блока - материалы и оборудование сторонних производителей (вопрос софта сейчас я затрагивать не буду, т.к. только в ряде случаев используется проприетарное ПО и гораздо чаще встречаются варианты, основанные или совместимые с open-source ПО решениями), а также описание того решения, на котором в итоге я остановился и реализовал в виде готового (рабочего) прототипа.

1. Материалы промышленного класса для FDM печати

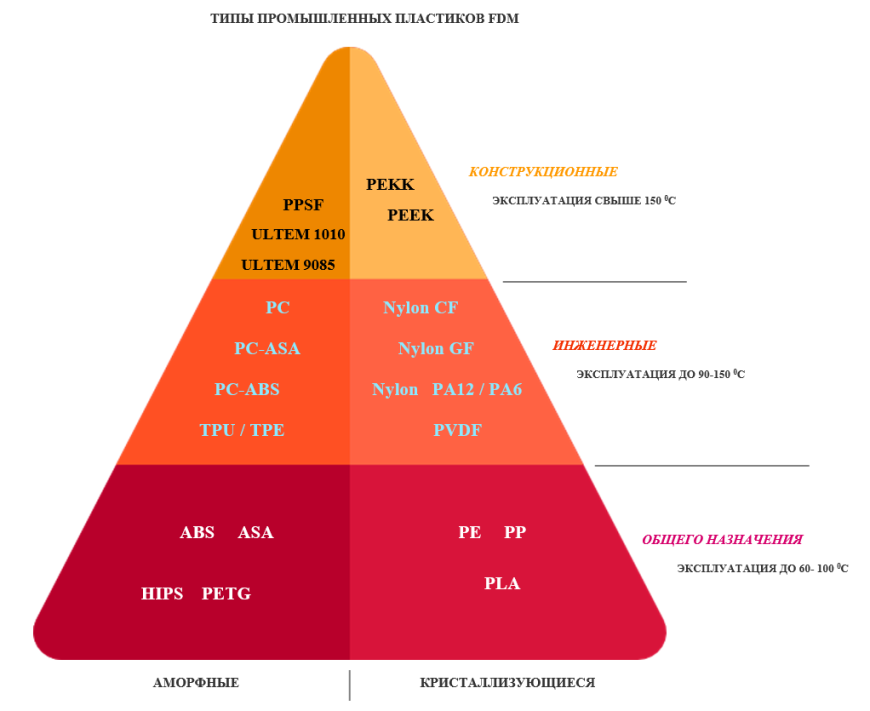

Ниже представлена наглядная диаграмма пластиков для промышленного сегмента, позволяющая оценить их градацию в зависимости от комплекса физико-механических характеристик и эксплуатационных свойств, гарантированных в диапазоне рабочих температур. Условно, всю гамму таких пластиков можно разделить на три большие группы - стандартные/общего назначения (возможна эксплуатация до 90-100 С), инженерные (эксплуатируются при температурых от 90 до 140-150 С) и конструкционные (применяются для деталей ответственных узлов, эксплуатирующихся при температурах от 150 С и выше).

Для общего понимания температурных режимов обработки пластиков промышленной группы приведу соответствующую таблицу, в которой для основных видов пром. пластмасс указаны температуры 3D печати, рабочей камеры, а также тип адгезионной подложки. Видна закономерность (ну, это скорее для специалистов), что для каждого конкретного типа пластика требуется прогрев камеры до температуры, лежащей на границе температуры стеклования того полимера, на основе которого такой пластик разработан. Таким образом достигается оптимальный тепловой режим, когда каждый новый слой формируется на "горячем" нижележащем слое и происходит полноценное сплавление данных слоев по механизму термической сварки. Это позволяет обеспечить монолитность и геометрическую стабильность деталей, их высокие прочностные и др. характеристики, стабилизировать усадку и значительно снизить воздействие остаточных напряжений.

Для общего понимания температурных режимов обработки пластиков промышленной группы приведу соответствующую таблицу, в которой для основных видов пром. пластмасс указаны температуры 3D печати, рабочей камеры, а также тип адгезионной подложки. Видна закономерность (ну, это скорее для специалистов), что для каждого конкретного типа пластика требуется прогрев камеры до температуры, лежащей на границе температуры стеклования того полимера, на основе которого такой пластик разработан. Таким образом достигается оптимальный тепловой режим, когда каждый новый слой формируется на "горячем" нижележащем слое и происходит полноценное сплавление данных слоев по механизму термической сварки. Это позволяет обеспечить монолитность и геометрическую стабильность деталей, их высокие прочностные и др. характеристики, стабилизировать усадку и значительно снизить воздействие остаточных напряжений.

| Тип пластика | Температура печати | Температура рабочей камеры | Тип адгезионной подложки |

| ABS / ASA | 280-300 | 90 | поликарбонатная пленка LEXAN 8010 (Sabic) |

| PC-ABS | 310 | 95 | поликарбонатная пленка LEXAN 8010 (Sabic) |

| PC | 330 | 130 | поликарбонатная пленка LEXAN 8010 (Sabic) |

| Nylon 12 | 300-320 | 95 | полиамидная пленка Nylon |

| ULTEM 9085 | 370 | 170 | полиэфиримидная пленка Ultem 1000 (Sabic) |

| ULTEM 1010 | 400-420 | 190 | полиэфиримидная пленка Ultem 1000 (Sabic) |

При описании предлагаемых в настоящее время промышленных марок я, для удобства, выделил еще две подгруппы - эластомеры и мелкодисперсно наполненные пластики (в зависимости от исходной полимерной базы и типа наполнителя их свойства варьируются, поэтому они могут присутствовать в каждой из трех основных групп).

Промышленные марки Stratasys:

Stratasys (США/Израиль, www.stratasys.com):

стандартные: PLA* / ABS-M30 / ABS-M30i (биосовместимый) / ABS-ESD7 / ABSi / ASA

инженерные: PC-ABS / PC /PC-ISO (биосовместимый) / FDM Nylon12 / FDM Nylon6

конструкционные: Ultem 9085 / Ultem 1010 / PPSF / Antero 800NA (PEKK) / Antero 840CN03 (авиационный PEKK)

эластомеры: FDM TPU 92A

наполненные: Diran 410MF07 (7% стеклонаполненный PA12), FDM Nylon12 (30% углероднаполненный PA12)

* только для машин серии F123

Материалы поддержки Stratasys:

SR-35 - щелочерастворимая поддержка для пластиков ABS-M30 / ABS-M30i / ABS-ESD7 / ASA / TPU 92A

SR-100 - щелочерастворимая поддержка для пластика PC

SR-110 - щелочерастворимая поддержка для пластиков PC-ABS / FDM Nylon12 / FDM Nylon12 / FDM Nylon6

PC Support - механически выламываемая поддержка для пластиков PC /PC-ISO

PPSF Support - механически выламываемая поддержка для PPSF / PPSU

Ultem Support - механически выламываемая высокотемпературная поддержка для Ultem 9085

Ultem 1010 Support - механически выламываемая высокотемпературная поддержка для Ultem 1010

SUP8000B - механически выламываемая высокотемпературная поддержка для Antero 800NA и Antero 840CN03

Альтернативные промышленные марки пластиков для 3D печати (FDM):

SABIC (Саудовская Аравия, www.sabic.com):

SABIC (Саудовская Аравия, www.sabic.com):

стандартные: ABS (CYCOLAC AMMG94F)

инженерные: PC (LEXAN AM1110F / LEXAN EXL AMHI240F) / PC биосовместимый (LEXAN AMHC620F)

конструкционные: ULTEM AM9085F (Ultem 9085) / ULTEM AM1010F (Ultem 1010) / ULTEM AMHU1010F (биосовместимый Ultem 1010)

isQUARED (Швейцария, www.isquared.eu.com)

стандартные: ABS (X-TREME X130) / ASA

инженерные: PC-ABS / PC

конструкционные: Ultem 9085 / Ultem 1010

Triton3D (США, triton3d.com):

стандартные: ABS /ESD-ABS / ASA

инженерные: PC-ABS / PC / ESD-PC

конструкционные: PEI (Ultem 9085) / PEI (Ultem 1010) / ESD-PEI / PPSU

наполненные: CF-ABS (углероднаполненный ABS)

3DXTECH (США, www.3dxtech.com):

стандартные: ABS / ASA

инженерные: PC-ABS / PC / ESD-PC / PC-ASA / Nylon6/66

конструкционные: PEI (Ultem 9085) / PEI (Ultem 1010) / ESD-PEI / PEEK / ESD-PEEK / PEKK-A (аморфный) / PEKK-C (кристаллизующийся) / ESD-PEEK / PPSU / PSU / PPS / ESD-PPS / PVDF / ESD-PVDF

эластомеры: TPU (90A)/TPE (92A)/ESD-TPC (95A)

наполненные:

углероднаполненные: PEI+CF/CF PEKK-A/CF PEKK-C (авиационный)/PEEK+CF

стеклонаполненные: PEI+GF30/ PEEK+GF20

Альтернативные марки материалов поддержки (support) для 3D печати (FDM):

для стандартных пластиков ABS /ASA:

isQUARED DSS30 - щелочерастворимая поддержка

isQUARED BAW - механически выламываемая поддержка для ABS / ASA

3DGENCE ESM-10 - щелочерастворимая поддержка (температура камеры 80-90 С)

Infinite AquaSys 120 - водорастворимая поддержка (температура камеры до 120 С)

3DXTECH AquaTek X1 - водорастворимая поддержка (температура камеры до 120 С)

3DXTECH 3DXMAX HIPS - механически выламываемая или растворимая (лимонен) поддержка для ABS / ASA

для инженерных пластиков PC-ABS / PC / Nylon и эластомеров TPU / TPE:

Infinite AquaSys 120 - водорастворимая поддержка (температура камеры до 120 С)

3DXTECH AquaTek X1 - водорастворимая поддержка (температура камеры до 120 С)

для конструкционных пластиков:

SABIC AMS31F - механически выламываемая поддержка для Ultem 9085

isQUARED FUS9085 - механически выламываемая поддержка для Ultem 9085

3DGENCE ESM-10 - щелочерастворимая поддержка для PEEK (температура камеры 80-90 С)

3DXTECH THERMAX HIGH-TEMP BAS - высокотемпературная механически выламываемая поддержка для PEI (Ultem) / PEEK / PEKK / PPSU / PSU

Вполне очевидно, что выбор альтернативных промышленных марок уже достаточно широк, их качество и характеристики, по утверждениям компаний-производителей, находятся на высоком, конкурентном со Stratasys уровне, а уровень цен существенно (до 30-50 %) ниже - по отношению к пластикам Stratasys.

В качестве примера ниже привожу порядок цен на некоторые виды конструкционных пластмасс (как наиболее важных для промышленности по своим характеристикам), по которым удалось собрать информацию. Для удобства цены пересчитаны и указаны в $ за 1 кг (если материалы можно закупать в России, то указано у кого), т.к. промышленные материалы изначально поставляются на больших бобинах по 1500 см3 (некоторые китайские производители, наоборот, поставляют в катушках весом 250-500 г.).

| Производитель / Наименование | ULTEM 9085 | ULTEM 1010 | PEEK | PEKK | PPSF/PSU |

| Stratasys*, США (в России представляет NISSA и дилеры) | 620 | 580 | 925 | 580 | |

| Sabic, Саудовская Аравия (в России представляет Траст Полимер НН) | 270 | 270 | |||

| isQuared, Швейцария (в России представляет Jetcom 3D) | 350 | 315 | |||

| Triton 3D / 3DXTECH, США | 225 | 225 | 550 | 695 | 225 |

| IEMAI, Китай (в России представляет Peekprint) | 325 | 325 | 625 | ||

| Intamsys, Китай (в России Top3DShop, 3DTool) | 565 | 405 | |||

| 3d4makers, Нидерланды | 325 | 325 | 699 | 805 | 465 |

| U3Print (Россия, экспериментальная партия) | 450 | ||||

| REC (Россия, экспериментальная партия PSU) | 270 |

*материалы поставляются в герметичных стальных боксах с электронным чипом

К сожалению, также очевидно, что на данный момент в России, серийно не производятся FDM пластики промышленного стандарта. Есть несколько видов экспериментальных материалов типа PSU (REC) и PEEK (U3Print), также рецептуру из PEEK разрабатывал Институт пластмасс имени Г.С.Петрова, но пока все это на уровне тестовых пробников, насколько качественны и стабильны в работе эти материалы пока ясности нет. И также у нас в РФ на данный момент отсутствуют реализованные в каком-либо виде разработки материалов поддержки для базовых, инженерных и конструкционных пластиков - ни водо-, ни щелочерастворимых, ни высокотемпературных. Поэтому необходимо учитывать, что хоть альтернативные промпластики и есть, их придется импортировать.

2. Оборудование для FDM печати промышленными пластиками

На полный анализ моделей и модификаций доступных в настоящее FDM принтеров для печати промышленными пластиками, конечно же, не претендую. Целью ставил изучить общее положение дел и понять, с какими техническими решениями и каким образом можно будет конкурировать при разработке собственного варианта. Поэтому выбрал наиболее яркие и интересные по характеристикам модели американских, европейских и китайских производителей (стоит отметить, что в РФ в настоящее время существует, как минимум, одна компания, которая занимается разработкой и производством FDM оборудования промышленного класса). Наиболее важную, на мой взгляд, информацию привожу ниже, также указал ссылки, чтобы с каждым типом принтера можно было ознакомиться самостоятельно на сайте производителя. В указанном списке альтернативного оборудования более всего мне импонирует польская модель Industry 420 от 3DGense и финская miniFactory Ultra, конструктивные решения у них очень достойные - все выглядит добротно и надежно, интересные натурные образцы на сайте (в условном хитпараде принтеров для печати пром. пластиками однозначно поставил бы их на первое место по соотношению цена/качество).

Промышленное FDM оборудование Stratasys

Промышленное FDM оборудование Stratasys

FORTUS 450mc. Цена до 250 000 $

производитель: Stratasys, США, www.stratasys.com

рабочая зона, мм: 406 x 355 x 406

температура, С: печати до 420, рабочей камеры до 200

программное обеспечение: INSIGHT, GrabCAD print

количество сопел/тип переключения: 2 / вертикальное

обеспечение адгезии: вакуумный стол/пленочные подложки

конструкционные материалы: Ultem 9085, Ultem 1010, PPSF, PEKK

Альтернативное FDM оборудование для промышленного применения:

miniFactory Ultra. Цена 64 000 $

производитель: miniFactory Oy, Финляндия, https://minifactory.fi

рабочая зона, мм: 330 x 180 x 180

температура, С: печати до 470, рабочей камеры до 250

программное обеспечение: Aarni – Process Monitoring System

количество сопел/тип переключения: 2 / вертикальное

обеспечение адгезии: вакуумный стол / пленочные подложки

конструкционные материалы: PEEK, PEKK, PPSU, PEI (Ultem)

INDUSTRY F420. Цена до 75 000 $

производитель: 3DGENCE, Польша, www.3dgence.com

рабочая зона, мм: 380 x 380 x 420

температура, С: печати до 500, рабочей камеры до 180

программное обеспечение: 3DGence Slicer

количество сопел/тип переключения: 2 / вертикальное

обеспечение адгезии: вакуумный стол/пленочные подложки

конструкционные материалы: Ultem 9085, Ultem 1010, PEEK

GEARBOX HT2. Цена 125 000 $

производитель: 3DXTECH, США, https://www.3dxtech.com

рабочая зона, мм: 457 x 457 x 813

температура, С: печати до 475, рабочей камеры до 230

количество сопел/тип переключения: 2 / вертикальное

обеспечение адгезии: вакуумный стол/пленочные подложки

конструкционные материалы: Ultem 9085, Ultem 1010, PEEK, PEKK, PPSF

ARGO 500. Цена 225 000 $

производитель: Roboze, Италия, www.roboze.com

рабочая зона, мм: 500 x 500 x 500

температура, С: печати до 450, рабочей камеры до 180

программное обеспечение: Simplify3D, СURA

количество сопел/тип переключения: 2 / вертикальное

обеспечение адгезии: вакуумный стол / пленочные подложки

конструкционные материалы: Ultem 9085, Ultem 1010, PEEK, EXTEM (Sabic AMHH811F)

AON-M2 2020. Цена 50 000 $

производитель: AON 3D, Канада, www.aon3d.com

рабочая зона, мм: 450 x 450 x 640

температура, С: печати до 470, рабочей камеры до 135

программное обеспечение: Simplify3D

количество сопел/тип переключения: 2 / IDEX (независимые)

обеспечение адгезии: металлическая платформа с покрытием

конструкционные материалы: Ultem 9085, Ultem 1010, PEEK, PEKK

Zortrax Endureal. Цена 50 000 $

производитель: Zortrax, Польша, www.zortrax.com

рабочая зона, мм: 400 x 300 x 300

температура, С: печати до 420, рабочей камеры до 130

программное обеспечение: Z-SUITE

количество сопел/тип переключения: 2 / вертикальное

обеспечение адгезии: металлическая платформа с покрытием

конструкционные материалы: PEEK, PEI (Ultem)

FUNMAT PRO 610 HT. Цена 100 000 $

производитель: INTAMSYS, Китай, www.intamsys.com

рабочая зона, мм: 610 x 508 x 508

температура, С: печати до 500, рабочей камеры до 300

программное обеспечение: Intam Suite (на основе CURA)

количество сопел/тип переключения: 2 / вертикальное

обеспечение адгезии: платформа с углерод-композитным покрытием

конструкционные материалы: PEEK, PEKK, PPSU, PEI (Ultem)

MAGIC-HT-MAX. Цена 40 000 $

производитель: IEMAI, Китай, http://www.iemai3d.com

рабочая зона, мм: 310 x 310 x 480

температура, С: печати до 450, рабочей камеры до 120

программное обеспечение: IEMAI 3D, Simplify3D, СURA

количество сопел/тип переключения: 2 / без переключения

обеспечение адгезии: платформа с углерод-композитным покрытием

конструкционные материалы: PEEK, PEKK, PPSU, PEI (Ultem)

APIUM P220. Цена 50 000 $

производитель: APIUM AT, Германия, www.apiumtec.com

рабочая зона, мм: 205 x 155 x 150

температура, С: печати до 540, рабочей камеры до 180

программное обеспечение: Simplify3D, Slic3r

количество сопел/тип переключения: 1

обеспечение адгезии: борсиликатное стекло

конструкционные материалы: PEEK, PEEK CF, Ultem 9085

ANYFORM 500-PRO. Цена 70 000 $

производитель: Total Z, Россия, www.totalz.ru

рабочая зона, мм: 500 x 500 x 500

температура, С: печати до 500, рабочей камеры до 300

программное обеспечение: Repetier-Host (Slic3r, CURA)

количество сопел/тип переключения: 2 / вертикальное

обеспечение адгезии: вакуумный стол / пленочные подложки

конструкционные материалы: Ultem 9085, Ultem 1010, PEEK, PPSU

CreatBot PEEK-300. Цена 15 000 $

производитель: CreatBot, Китай, https://www.creatbot.com

рабочая зона, мм: 300 x 300 x 400

температура, С: печати до 500, рабочей камеры до 120

программное обеспечение: Creatware, Simplify3D, CURA, Slice3r

количество сопел/тип переключения: 2 / без переключения

обеспечение адгезии: платформа с композитным покрытием

конструкционные материалы: PEEK, PEKK, PPSU, PEI (Ultem)

Безусловно, помимо технологических возможностей и качества, важным фактором является их соотношение с порядком цены, раз уж ведем речь о движении к экономичной FDM печати. Цены, в зависимости от модификации принтера, разнятся очень существенно. По сравнению с флагманом от Stratasys, конечно, они более доступны, но, все равно, ощутимо высоки при пересчете валютного курса. И вот именно ценовая ниша - это "тот конек", на который приходится ориентироваться при самостоятельной разработке. Цель - суметь создать и предложить (в случае заинтересованности) решение, стабильно работающее, конкурирующее по основным ТТХ c приведенными иностранными и отечественными вариантами, но доступное в бюджетном ценовом сегменте (желательно вписаться в диапазон 1-1,5 млн. руб.).

На мой взгляд, стоимость FDM оборудования на уровне 15 000 - 20 000 $ - в ближайшее время будет очень актуальной нишей для малых производственных предприятий, использующих промышленные пластики. Ниже, до 5000-8000 $ (Raise3D Pro2 Plus, CreatBot F430) или даже близко к порогу 8000-10000 $ идут продвинутые настольные импортные персоналки (Ultimaker S5 Pro, BCN3D Epsilon, Makerbot Method X) или "дутые" (скорее красивые цифры на рекламном листке, чем реальные возможности) под промышленный сегмент габаритные российские персоналки, а существенно выше этого порога - "взрослые" промышленные решения или уже модификации Stratasys.

3. Рабочий прототип RPMachine S500 IDEX для FDM печати промышленными пластиками

Таким образом, базовые технические условия, прикладные задачи (3D печать стандартными/инженерными/конструкционными пластиками) и вероятная ценовая ниша, как важное конкурентное преимущество, для будущего варианта RPMachine S500 IDEX были определены. Сразу оговорюсь, рабочий прототип я спроектировал и изготовил полностью за свой счет (а это помимо различных комплектующих для ЧПУ и станочного профиля - фрезеровка алюминия и нерж.стали, токарка, лазерная резка и гибка элементов стального несущего каркаса, лазерная резка облицовочных панелей из оргстекла и полистирола), поэтому там, где можно было использовать более экономные (но проверенные по предыдущей эксплуатации) решения, применялись они. Главным образом, это коснулось блока управляющей электроники (выполненного в виде отдельно монтируемого "системного блока" с серией промышленных разъемов), построенной на связке Marlin / MKS GEN_L2.0 + внешние MKS TMC2160_OC + MKS TFT70 в качестве интерфейса управления. На данном этапе мне так было дешевле и практичней, т.к. я мог сам быстро справиться с подготовкой конфига прошивки. В будущем, при обоснованной необходимости, можно будет собрать уже новый системный блок на более серьезной элементной базе. Интересно, что же вышло в итоге?

Характеристики RPMachine S500 IDEX:

- технология FDM/FFF Ø 1,75 мм

- рабочая зона 500 x 500 x 500 мм;

- температура, С: печати до 450, рабочей камеры до 180

- количество сопел/тип переключения: 2 / независимые IDEX экструдеры (конструктивные аналоги Bondtech DDG);

- обеспечение адгезии: вакуумный стол / пленочные подложки и тонколистовые пластики PC / ABS / Ultem и пр.

- программное обеспечение: Simplify3D / CURA / Slic3r / KISSliser

- FDM печать промышленными марками пластмасс:

- стандартные материалы: ABS / ASA / HIPS / PETG

- инженерные материалы: PC-ABS / PC / Nylon

- конструкционные материалы: Ultem 9085, Ultem 1010, PEEK, PEKK, PPSF

- углерод- и стеклонаполненные материалы на основе ABS / Nylon и т.п.

- корпус (вес 150 кг):

- прочный жесткий каркас из алюминиевого станочного профиля seeNsee;

- несущие конструкционные панели из листовой стали 3 мм;

- двухсекционный пенал для бобин Ø 200-320 мм с верхним расположением (сушка за счет теплого воздуха из рабочей зоны);

- быстросъемные облицовочные панели из листового ПММА/УПС 6 мм для удобного доступа к механизмам;

- регулируемые ножки для обеспечения устойчивого ровного положения, колеса для передвижения внутри помещения;

- рабочая камера:

- термоизолированный объем (двойные стенки с огнестойким теплоизолятором/верхние шторы из стеклоткани с ПУ пропиткой);

- облицовка из нержавеющей стали;

- передние двойные дверцы из закаленного стекла;

- термостойкая светодиодная подсветка 12В;

- фрезерованный вакуумный стол из алюминиевого сплава Д16Т;

- нагреватель в защитном кожухе из нержавеющей стали (нижнее расположение);

- 2 конвекционных вентилятора с регулировкой оборотов для обеспечения равномерной циркуляции тепла;

- кинематика:

- по осям X и Y прямая ременная передача (по 2 параллельных ремня на ось) на основе ремней HTD 3M 15 мм и шкивов BLA-32-3M;

- высокоточный и плавный привод платформы по Z, обеспечиваемый парой параллельных ШВП TBI серии FCA1605;

- мощные шаговые двигатели серии Nema 23 (ST57-76D по X / Y, ST57-56 по Z) c управлением внешними драйверами на основе TMC2160;

- прецизионные рельсовые направляющие HSAC серии GHR15R и линейные модули HSAC GHH15CA/GHW15CC, обеспечивающие высокую точность и скорость перемещения по осям X / Y / Z;

- электрика и электроника (отдельный блок на разъемах, легкий доступ для модернизации):

- 220В / 3,5 кВт (2,5 кВт ТЭН 220В / 0,5 кВт БП 12В / 0,5 кВт БП 24В), USB/SD, TFT-7" экран, вакуумный насос;

- система термостатирования и контроля температуры рабочей камеры (на базе ТЭНа с контроллером/термопарой);

- аварийное отключение питания системы кнопкой E-Stop в случае нештатной ситуации при работе оборудования;

- MKS GEN_L2.0 / MKS TMC2160_OC / MKS TFT70 / оптические датчики по всем осям;

- датчики контроля нити, позволяющие автоматически ставить печать на паузу при окончании подачи материала;

- датчик контроля 220В, позволяющий автоматически ставить печать на паузу в случае непредвиденного отключения

электросети и продолжать печать без потери задания;

- эргономичная лицевая панель с кнопками вкл/выкл питания 12В/24В/220В, управляющим экраном и контроллером нагрева печи;

- опционально:

- узел межслойной очистки сопел для печати в режиме IDEX;

- ip-камера для возможности дистанционного визуального мониторинга через интернет;

- дистанционноe отключение электропитания через интернет в случае нештатной работы оборудования;

- ИБП мощностью 1000 Вт для обеспечения стабильной работы электроники и вакуумного насоса в процессе печати

Ниже предлагаю визуально ознакомиться с реализаций наиболее важных, с моей точки зрения, элементов, которые позволяют обеспечить качественную и стабильную печать, а, следовательно, и требуемый результат.

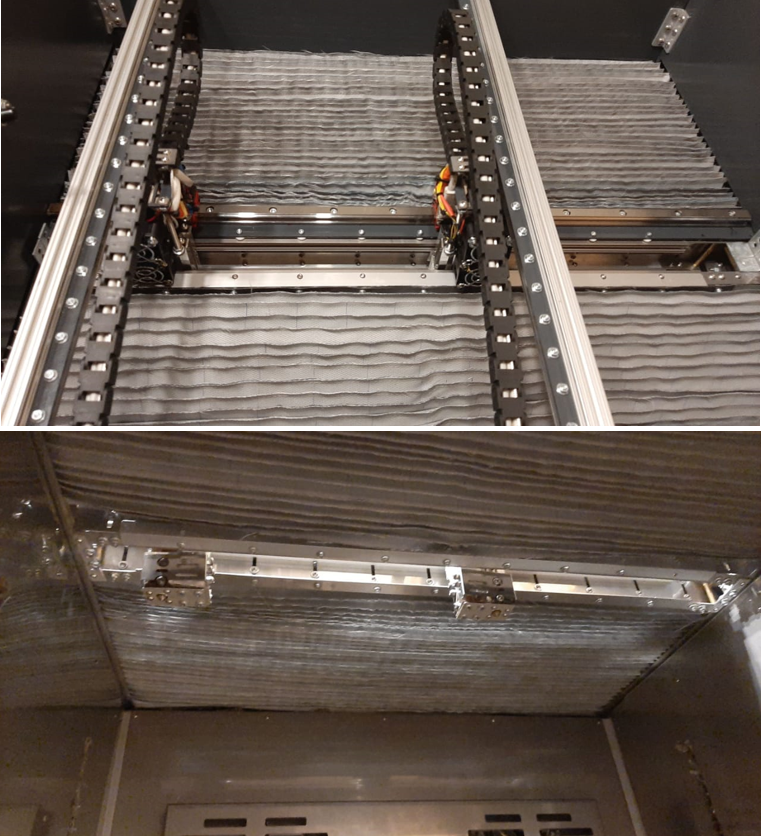

Рабочая зона реализована в виде активной термокамеры с теплоизолированным замкнутым объемом. По периметру и дну это достигается за счет двойных стенок с проложенным в них огнестойким теплоизолятором на минеральной основе, на лицевой стороне предусмотрены двойные дверцы со "стеклопакетом" из термостойкого стекла. Как уже писал выше, блок управляющей электроники вынесен наружу корпуса, чтобы предотвратить малейшее воздействие избыточного тепла на него. Непосредственно в рабочей зоне нет ни шаговых двигателей, ни направляющих/линейных модулей, ни ШВП, все исполнительные элементы из горячей зоны вынесены полностью и находятся в холодных зонах снаружи камеры.

Т.к. придется работать с довольно сложными пластиками, необходимо решить вопрос с гарантированной адгезией нижнего слоя. В промышленных вариантах в настоящее время используют либо вакуумный стол, либо платформы со специальными покрытиями и адгезивами.

Я остановился на варианте с вакуумным столом. На мой взгляд, это более универсальный вариант, т.к. позволяет использовать как различные пленочные адгезивные подложки (пленки из поликарбоната, полиэфирные, полуретановые, полиамидные, полиэфиримидные), так и тонколистовые пластики (АБС, поликарбонат, ПММА, стеклотекстолит). Стол отфрезерован из цельной 18 мм плиты из алюминиевого сплава Д16Т и через термостойкую (PTFE) пневмотрубку подключен напрямую к вакуумному насосу. В силу ограниченного бюджета, с датчиками вакуума и цифровыми индикаторами я не стал пока заморачиваться. Визуально работает нормально, держит даже зеркало 5 мм. Отдельную нагревательную платформу не планировал, т.к. вакуумный стол хорошо прогревается до общей температуры камеры.

Нагрев камеры осуществляется посредством ТЭНа, расположенного в нижней ее части под защитным кожухом (по принципу - тепло стремится вверх) и управляемого через цифровой тепловой контроллер, к которому подключена термопара K-типа. Определенная инерционность (в пределах 5-10 градусов до выхода на оптимальный режим) у такой системы нагрева имеется, но это плата за бюджетность решения. Для обеспечения равномерного распределения и циркуляции горячего воздуха внутри "печи" предусмотрены два вентилятора конвекции с регулировкой частоты оборотов, расположенные за защитным кожухом с пазами для направления потока воздуха внутри камеры.

Верхняя часть рабочего объема закрыта специальными защитными шторами, которые практически полностью отсекают воздействие тепла за их внешними границами. Для реализации своего варианта я подобрал стеклоткань с термостойкой полиуретановой пропиткой (к сожалению, швея в комплекте не прилагалась, услуга пошива довольно затратная оказалась). Да, про патент в курсе, но "охота пуще неволи" - на вооружении она уже у нескольких производителей (плюс февраль 2021-го уже не за горами), к тому же подобного решения именно для IDEX модификации я ни у кого еще не встречал.

Верхняя часть рабочего объема закрыта специальными защитными шторами, которые практически полностью отсекают воздействие тепла за их внешними границами. Для реализации своего варианта я подобрал стеклоткань с термостойкой полиуретановой пропиткой (к сожалению, швея в комплекте не прилагалась, услуга пошива довольно затратная оказалась). Да, про патент в курсе, но "охота пуще неволи" - на вооружении она уже у нескольких производителей (плюс февраль 2021-го уже не за горами), к тому же подобного решения именно для IDEX модификации я ни у кого еще не встречал.

Использование таких штор позволяет убрать избыточное воздействие тепла на шаговые двигатели и механизмы IDEX экструдеров и обеспечить стабильную работу IDEX осей.

Использование таких штор позволяет убрать избыточное воздействие тепла на шаговые двигатели и механизмы IDEX экструдеров и обеспечить стабильную работу IDEX осей.

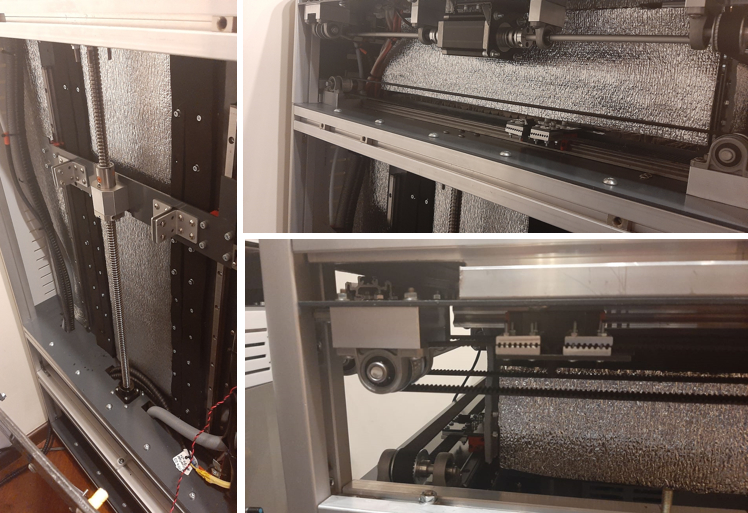

Кинематика осей XY в модификации IDEX мной реализована следующим образом: рельсовые направляющие для осей X1 и X2 - единые, но сами каретки, отвечающие за перемещение каждого из экструдеров, приводятся в движение раздельными шаговыми двигателями, ось Y - общая для обеих кареток X1 и X2.

Кинематика осей XY в модификации IDEX мной реализована следующим образом: рельсовые направляющие для осей X1 и X2 - единые, но сами каретки, отвечающие за перемещение каждого из экструдеров, приводятся в движение раздельными шаговыми двигателями, ось Y - общая для обеих кареток X1 и X2.

Все узлы, отвечающие за перемещение по рабочим осям XYZ, изолированы от воздействия горячего воздуха из термокамеры и находятся в холодных зонах, в которых дополнительно предусмотрены вентиляторы обдува (отключаемые).

Все узлы, отвечающие за перемещение по рабочим осям XYZ, изолированы от воздействия горячего воздуха из термокамеры и находятся в холодных зонах, в которых дополнительно предусмотрены вентиляторы обдува (отключаемые).

В активной (горячей) зоне камеры находится только сами экструзионные головки. В связи с тем, что оптимального готового варианта хотенда для этой цели не нашел, было принято решение фрезеровать собственный вариант нагревателей и хотендов экструдера из нержавеющей стали. Т.к. будут использоваться тугоплавкие пластики, высота блока нагревателя значительно увеличена по сравнению со стандартным - до 52 мм, это позволило создать канал с увеличенной зоной расплава, соответственно, производительности экструдера должно хватать для промышленных пластмасс. Сами блоки нагревателей с термодатчиками PT100 и нагревательными патронами (47 мм) монтируются стационарно. В качестве сопел используются стандартные Volcano (благо их на aliexpress как грязи разной стойкости), а чтобы обеспечить их легкую смену, используются переходные "гильзы" с резьбой M6, которые фиксируются внутри термоблока.

В верхней части принтера смонтирован двухсекционный "пенал" для бобин 200-300 мм с пластиком, к каждой секции подведен датчик наличия/остановки филамента. На мой взгляд, это далеко не самый "красивый" узел в принтере, эстетически он мне не особо дался, но решил, что устройство у нас техническое узкоспециализированное, в стиле "квадратишпрактишгут", а красивый дизайн - в конторе через дорогу (когда она откроется). Тем не менее, остановился на верхнем типе загрузки материала, как самом бюджетном и простом, плюс был расчет, что через нижние пазы пенала в него будет попадать некоторое количество теплого воздуха, просачивающегося вверх из рабочей зоны (что-то типа пассивной сушки). В принципе, если упереться, можно предусмотреть и отдельный миниатюрный тепловентилятор в отсеке.

В верхней части принтера смонтирован двухсекционный "пенал" для бобин 200-300 мм с пластиком, к каждой секции подведен датчик наличия/остановки филамента. На мой взгляд, это далеко не самый "красивый" узел в принтере, эстетически он мне не особо дался, но решил, что устройство у нас техническое узкоспециализированное, в стиле "квадратишпрактишгут", а красивый дизайн - в конторе через дорогу (когда она откроется). Тем не менее, остановился на верхнем типе загрузки материала, как самом бюджетном и простом, плюс был расчет, что через нижние пазы пенала в него будет попадать некоторое количество теплого воздуха, просачивающегося вверх из рабочей зоны (что-то типа пассивной сушки). В принципе, если упереться, можно предусмотреть и отдельный миниатюрный тепловентилятор в отсеке.

И, в завершение, привожу фото с лицевой панелью управления. Здесь все выполнено, на мой опять же взгляд, практично - в стиле разумного минимализма (опять же лазерная резка листового пластика для облицовки - довольно ограничена в плане полета дизайнерской фантазии), в результате имеем следующие элементы управления работой систем принтера:

И, в завершение, привожу фото с лицевой панелью управления. Здесь все выполнено, на мой опять же взгляд, практично - в стиле разумного минимализма (опять же лазерная резка листового пластика для облицовки - довольно ограничена в плане полета дизайнерской фантазии), в результате имеем следующие элементы управления работой систем принтера:

- кнопка вкл/выкл питания электроники принтера (индикация - зеленый маячок);

- кнопка вкл/выкл силовой линии 220В для ТЭНа (индикация - красный маячок);

- кнопка аварийного отключения питания всех систем;

- цифровой индикатор теплового контроллера для управления нагревом рабочей камеры;

- кнопка со светоиндикацией вкл/выкл вакуумного насоса;

- кнопка со светоиндикацией вкл/выкл вентиляторов конвекции;

- кнопка со светоиндикацией вкл/выкл вентиляторов обдува шаговых двигателей и вытяжных вентиляторов над защитной шторой;

- управляющий сенсорный экран 7" и USB порт для флешкарт

Далее планирую более тонкую настройку аппарата, доработку узла очистки сопел и, по мере поступления материалов, отладку режимов работы с различными типами пластиков и материалов поддержки.

Далее планирую более тонкую настройку аппарата, доработку узла очистки сопел и, по мере поступления материалов, отладку режимов работы с различными типами пластиков и материалов поддержки.

По мере продвижения, планирую опубликовать следующую статью с описанием и фото натурных образцов из некоторых промпластиков. В первую очередь, в планах показать пример тестовой двухэкструдерной IDEX печати из ABS пластика и материала щелочерастворимой поддержки (Stratasys SR-35), для наглядности - непосредственно после печати и после промывки в растворе едкого натра для удаления поддержки.

В общем, вот так я провел этот непростой период "весна-лето'2020" :)

Благодарю Вас за внимание, буду рад поучаствовать в обсуждении насущных вопросов печати промышленными пластиками. Ну, и очень надеюсь, что приведенная информация окажется полезной и практичной в плане возможного сотрудничества.

Еще больше интересных статей

Гибрид двух слайсеров для печати. Необычное решение

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Решения для крупноформатного аддитивного производства от Kings 3D

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...