Calidum Filum: подать тепло в отсеки!

Всех приветствую!

Одной из самых активных тем на «тудее» в ушедшую зиму было обсуждение всевозможных вариантов сушилок филамента, а также ломание копий в комментариях насчет способов их создания, обоснования теплофизических принципов действия и продолжительности их жизненного цикла (на какой минуте полета девайс сгорит в силу инженерного кретинизма своего создателя, плюс обязательный коммент насчет наличия у ТС огнетушителя). Ну, оно и понятно - в холода тело и душа всегда тянутся к теплу.

Хоть и с небольшим опозданием я тоже решил вступить в этот добровольный «колхоз» :) Причиной явились два основных фактора - периодическое получение леща за попытки сушить «эту пластиковую вредную хрень» в кухонной духовке, а также быстрое осознание того, что альтернативный вариант сушки в активной довольно большой и мощной термокамере принтера тоже так себе решение (кВт x ч + опять-таки нецелевое использование оборудования). В итоге, да, выдвигаемся делегатом на съезд колхозников-теплотехников в поисках более-менее оптимального решения (с учетом некоторого приобретенного опыта). Теперь все-таки более серьезно и ответственно, и по теме.

К сожалению, первоначально, еще на стадии проектирования принтера, не стал рассматривать вариант с активной сушкой в отсеках подачи материала, понадеявшись на пассивный подвод тепла снизу (теплый воздух поднимается вверх в отсек через пазы, но его совершенно недостаточно, как оказалось).

Для себя лично пришел к выводу, что полноценно (т.е. длительно, часами) сушить бобины с пластиком целиком в печах, сушилках и т.п. устройствах имеет смысл лишь в том случае, если просушиваемый объем материала будет практически сразу израсходован при печати. В противном случае - нецелесообразно, придется каждый раз гонять энергоемкий нагреватель пластика снова и снова.

Более рациональным решением будет использование специализированных устройств, позволяющих осуществлять сушку как предварительно (за некоторое незначительное до начала печати время), так и непосредственно в самом процессе печати. Фактор стоимости и ограниченности подобных устройств с точки зрения размеров помещающихся в них бобин сейчас не рассматриваю. Просто констатирую предположение, что такой вариант может быть более эффективным. Когда, в первую очередь, хорошо прогреваются наружные (верхние) 3-5 мм толщины витков материала на бобине, непосредственно задействуемые в ближайшее для печати время. В силу того, что FDM сам по себе не такой быстрый процесс (с точки зрения расхода см3/ч), по мере печати будут прогреваться все новые и новые витки материала. При этом, конечно, важен вопрос с температурным режимом и его стабильностью/производительностью.

Конкретно в моем случае (т.к. уже был собран рабочий прототип принтера с двумя отсеками для бобин 300-320 мм) требовалось некое решение, которое можно было более-менее удобно расположить «на борту», приделав что-то полезное к уже имеющимся отсекам сзади. Первоначально хотел использовать вот такой китайский автомобильный нагреватель на 12/24 В.

Но, почитав информацию о том, что тепловой поток формируется слабый, температура довольно низкая для наших целей, к тому же потребуется еще отдельный блок питания порядка 500-600 Вт городить, решил не связываться. Однако, идею с двумя фронтальными отверстиями-воздуховодами взял на вооружение.

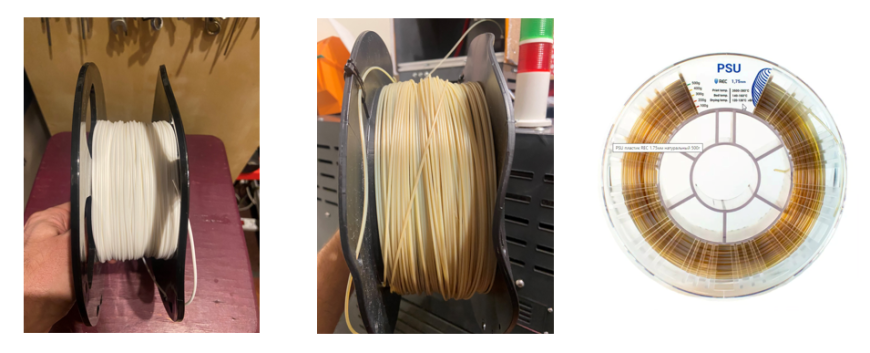

Хочу отметить важный момент о температурном диапазоне сушки, точнее о его верхней границе. Для себя я остановился на значении +80 С, это максимум. В противном случае наступает явная тепловая деформация материала самой бобины, и это уже может оказаться критично. Как правило, бобины изготавливаются литьем под давлением из полистирола или низкосортного ABS, зачастую с добавлением вторички, и, ввиду этого, они не обладают сколь-нибудь существенной теплостойкостью. В качестве, примера на левом фото показана стандартная бобина (для прутка 1 кг / 1.75 мм) после ее сушки при 75 С, а на центральном – промышленная бобина из-под пластика Stratasys (для прутка 2 кг / 1.75 мм) после сушки при 80-85 С. Результат тепловой деформации налицо.

В связи с этим, не понимаю тех производителей, которые указывают для своих пластиков режимы сушки, несопоставимые с физ-мех. свойствами материала самих бобин (не подумав, что ли пишут). Уверен, что в 90% случаев они сами эти бобины не изготавливают, а закупают у смежников как расходный материал. Опять же, как пример, фото справа. Один из ведущих российских производителей. Самая типовая катушка (уж точно не из поликарбоната, на такую же они мотают и PLA, и ABS, и PETG, и пр.), на ней пластик PSU, для которого указан режим сушки 120-130 С. Да, намотанному на нее пластику при такой температуре ничего не будет, но вот самой ей будет полный кирдык. В приповерхностном слое намотки получим пруток PSU в глазури из полистирола.

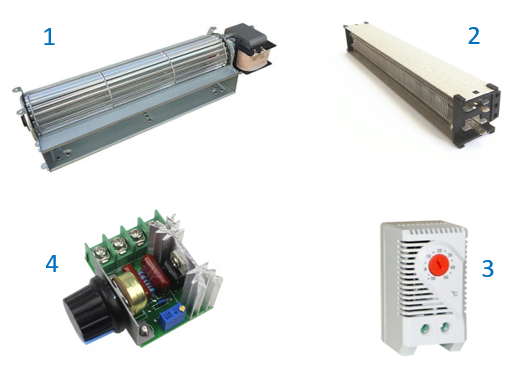

В итоге, остановился на более-менее оптимальном, на мой взгляд решении. В меру простом, экономичном и вполне безопасном. На фото внизу приведен комплект исходного «железа». 100% аналоговое решение, old school, никаких цифровых технологий и никаких скриптов! :)

1. Тангенциальный вентилятор ~220 В

1. Тангенциальный вентилятор ~220 В

2. Нагреватель слюдяной 2500 Вт ~220 В

3. Механический терморегулятор KTO (термостат +20...+80°C)

4. Регулятор мощности симисторный 2000 Вт ~220 В

Дополнительно: термостойкие провода, теплоизоляция Теплолюкс, термостойкий герметик.

По общим расходам (на начало февраля 2022) вышло около 3 тыс. руб.

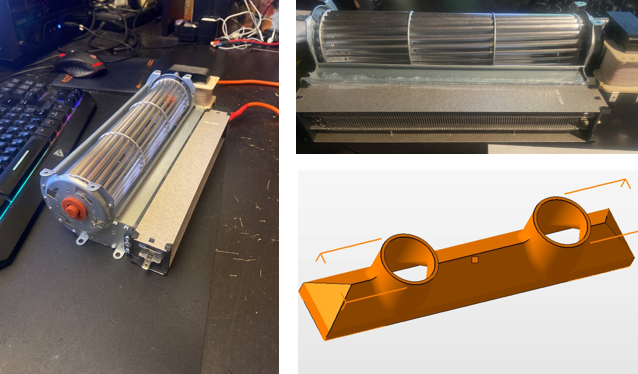

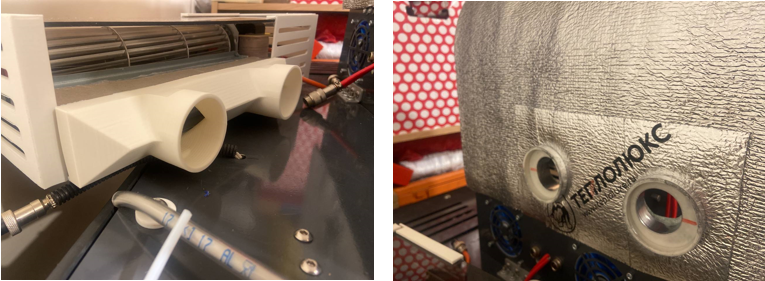

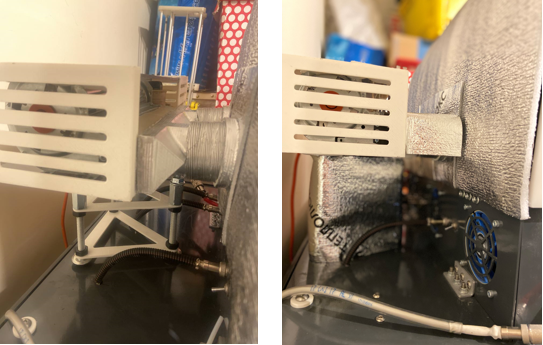

В собранном виде вентилятор + нагреватель приведены на фото внизу. Для подвода тепловых потоков непосредственно в пеналы с подаваемым материалом был смоделирован переходник с двумя фронтальными отверстиями-воздуховодами (в задней стенке отсеков пришлось 45-мм коронкой по дереву выгрызть вводные отверстия). Переходник был напечатан из ABS с последующим покрытием термостойким кремний-органическим лаком KO-921. Все щели "просиликонил" термостойким герметиком. Какого-либо критичного воздействия тепла на данную деталь не заметил, визуально пластик не поплыл, тактильно тоже без каких-либо ощущений прям горячего.

Такой вариант (с учетом его расположения сзади по центру) позволяет синхронно подавать тепло в оба отверстия и, соответственно, осуществлять автономную сушку пластика на бобинах при температуре до +80 С одновременно в двух отсеках. При этом саму сушилку можно отдельно включать как заранее (в т.ч. на длительное время), так и параллельно с процессом печати.

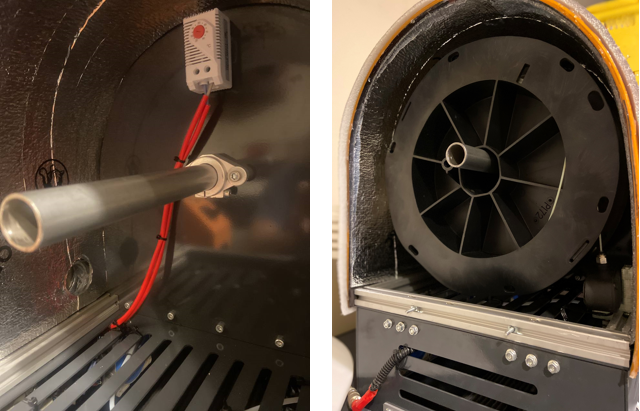

Единственное, изначально слюдяной нагреватель имеет 2 элемента по 1250 Вт. Мне пришлось их подсоединить последовательно, чтобы принудительно снизить мощность до 625 Вт (фактически убрав при этом встроенный в нагреватель защитный термостат на 90 С). Связано это было с тем, что, во-первых, мне не требовался настолько мощный и быстрый тепловой воздушный поток для продува отсеков с бобинами, во-вторых, уже имея печь на 2 кВт, нагрев платформы в 0,75 кВт и блоки питания электроники 2x350 Вт, стало реально страшно за электропроводку, заведенную в чуланчик :) А роль "защитного" стал выполнять внешний механический термостат КТО. В собранном состоянии система сушки выглядит следующим образом:

С точки зрения общей безопасности такого решения:

1. До установки сушилки в штатное положение (сзади отсеков) регулятором мощности отрегулировал частоту оборотов вентилятора таким образом, чтобы создавался равномерный поток, не превышающий 75 С (замерял термопарой проходящий поток в начале включения и после длительной работы, плюс общий осмотр тепловедущих частей «наощупь»). Добился равномерного стабильного потока заданной температуры.

2. Схема электромонтажа вентилятора + нагревателя предусматривает подключение в разрыв фазы механического терморегулятора КТО. Заранее выставил значение 70 С. С учетом погрешности 4 С и гистерезиса 7 С, такая штука будет гарантированно работать при температуре, близкой к +75 С, а при более высокой - вырубится.

3. Тумблер вкл/выкл питания 220 В

4. Сами отсеки снизу имеют пазы (через них часть воздуха поступает из зоны кинематики), а крышки сбоку закрываются негерметично, таким образом обеспечивается некая циркуляция воздуха внутри «пенала» - часть теплого воздуха поступает через вводной канал, а часть выходит наружу через щели.

Такой вот мой вклад в развитие популярной темы всякого рода "альтернативных" сушилок филамента.

В конце концов, в трудные времена данный принтер может сгодиться и в натуральном хозяйстве: в активной термокамере можно испечь пирог, на его универсальной платформе всегда можно поджарить яичницу или блинчики, ну, а отсеки с автономной сушилкой до +80 С вообще топ - можно заняться сушкой яблок и грибов :)

Всем добра, здравомыслия и здоровья!

Еще больше интересных статей

Создание и считывание своих меток NFC для базы данных катушек SPOOLMAN

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Данный проект реализует считывание NFC меток типа NTAG2xx установле...

QIDI Box: RFID-метки для филаментов — полный гайд

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сопла и сопли

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сколько раз этот вопрос поднимался. Сколько тем...

Комментарии и вопросы

а поводки и напряжения от пере...

О, а давайте каждый расскажет....

синдром отличника тоже не есть...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...