Как я пришел к своему первому кубику.

Покупать готовый принтер я не планировал, так как считаю сам процесс разработки и сборки принтера не менее увлекательный, чем процесс печати.И меня не переубедят те, которые пишут '... собери принтер за 25 минут 48 секунд... плюс время на покраску...'

Изначально хотел построить Prusa i3 со стальной рамой, так как мой принцип если что то делать то изначально качественно и на века, поэтому фанеру и оргстекло было принято не использовать. Раму думал заказать у резчиков по металлу. Нашел на данном ресурсе чертежи, которые позволяют построить принтер в принципе без единой распечатанной детали, набор как раз для таких как я, у которых из чпу приборов только молоток и отвертка. Отправил чертежи резчикам, в ответ получил '.. надо ждать..' ок, стал ждать и дальше бороздить просторы интернета в изучении данной темы.

В процессе изучения, мне стало немного обидно, так как оказывается каждый второй обзывал Prusa i3 и еже с ним - дрыго стол. Как то не правильно это, заниматься творением, сознавая, что как бы хорошо ты не старался, в итоге все равно обзовут 'дрыго стол'. Поэтому решил менять концепцию, и строить раму на на алюминиевом станочном профиле, по технологии H-bot или coreXY. Благо и резчики метала где то пропали и не подавали '..признаков жизни'

Ну что же, да будет куб и стал копать в эту сторону. Приценялся по стоимости материала, прикидывал, какие запчасти можно купить готовые, какие все равно придется изготавливать самому. То что можно и надо покупать искал на алиэкспрес, изучал отзывы, находил оптимальных поставщиков и проводил транши китайским друзьям с периодичностью 30 - 50 долларов в месяц. У кого то купил шаговые и рельсы, у другого ремни, ролики и подшипники, у третьего рампс, драйвера, мегу и прочую электронику.

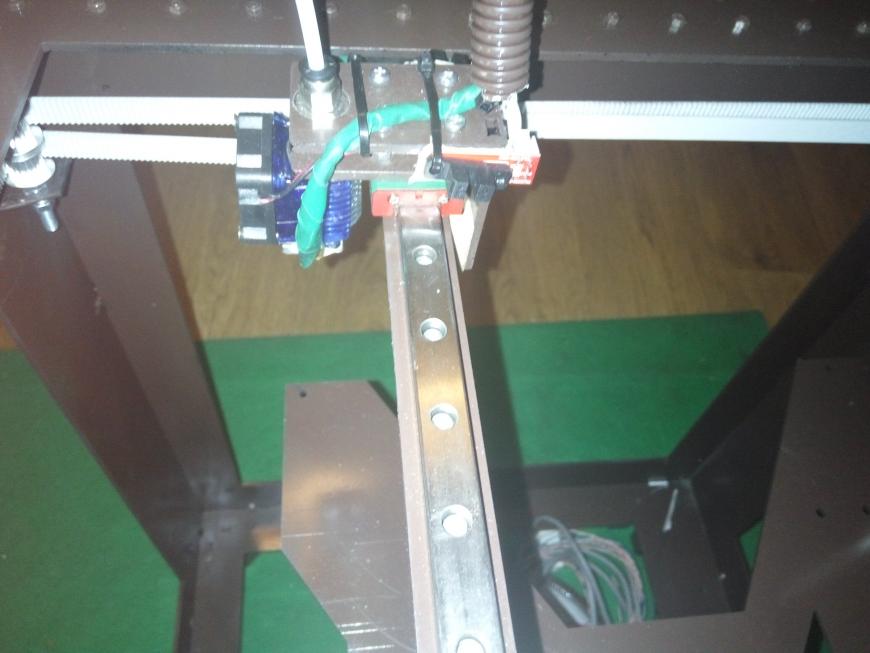

И вот тут наступил очередной переломный момент в моей судьбе, а точнее моего принтера. Надо было придумать, как изготовить чуть ли не самую важную деталь принтера, которую купить у узкоглазых друзей не получится, это стол принтера, а точнее портал стола , так сказать связующий элемент между подшипниками 12 мм вала и трапециевидного винта и что бы ни где не заедало, не клинело, то есть с погрешностью максимум 0,1 мм.

Нашел в гараже какую-то байду, которая была сварена из стальных листов толщиной 5 мм и начал ее пилить..... резать... сверлить и всячески издеваться, ....нет не над металлом, над собой. Через пару часов мучений я в очередной раз убедился, что руки у меня растут из ... опы и понял, что без сторонней помощи, резчиков по металлу мне не обойтись.

Скачал автокад, установил студенческую лицензию и в 2Д нарисовал стол. И теперь стала задача, как оказалась самая трудная в моей истории, это найти того, кто реально лазерной резкой изготовит мне стол. И дело не в какой то премудрости моего чертежа, а все банально, изготовление моей детали стоит 10 долларов (цены привожу в дол. сша, что бы не напрягать читателей пере счетами из валюты Украину в свою). Так вот моя деталь в изготовлении стоила 10 долларов, НО минимальный заказ от 100 долларов, а у кого то и от 150. Стал я думать и чесать репу дальше. Ок, хорошо будем увеличивать заказ, нарисовал верхний портал, держатели валов 12 мм.

Потом в итоге подумал, что ну его этот алюминиевый профиль, все равно руки растут не из того места и собрать из профиля прямой ровный куб у меня не получиться, поэтому было решено чертить все и заказывать весь корпус под резку.

Мне улыбнулась судьба, я нашел фирму, которая весь корпус порезала мне за 100 долларов, это включая материал и доставку. Ребята сработали оперативно, время от предоставления чертежей до получения готовых деталей на Новой Почты 4 дня. Кому в Украине нужна лазерная резка метала то советую, их можно легко нагуглить, центр лазерной резки Громова.

Хочу вернуться на некоторое время назад, и описать мое состояние, когда я отправлял чертежи на резку. Учитывая, что я в первые работал в Автокаде, и что то там чертил, я очень боялся накосячить с размерами, что я где то, что то не учел и в итоге за 100 долларов я получу ровно порезанный метал но абсолютно не пригодный для принтера.

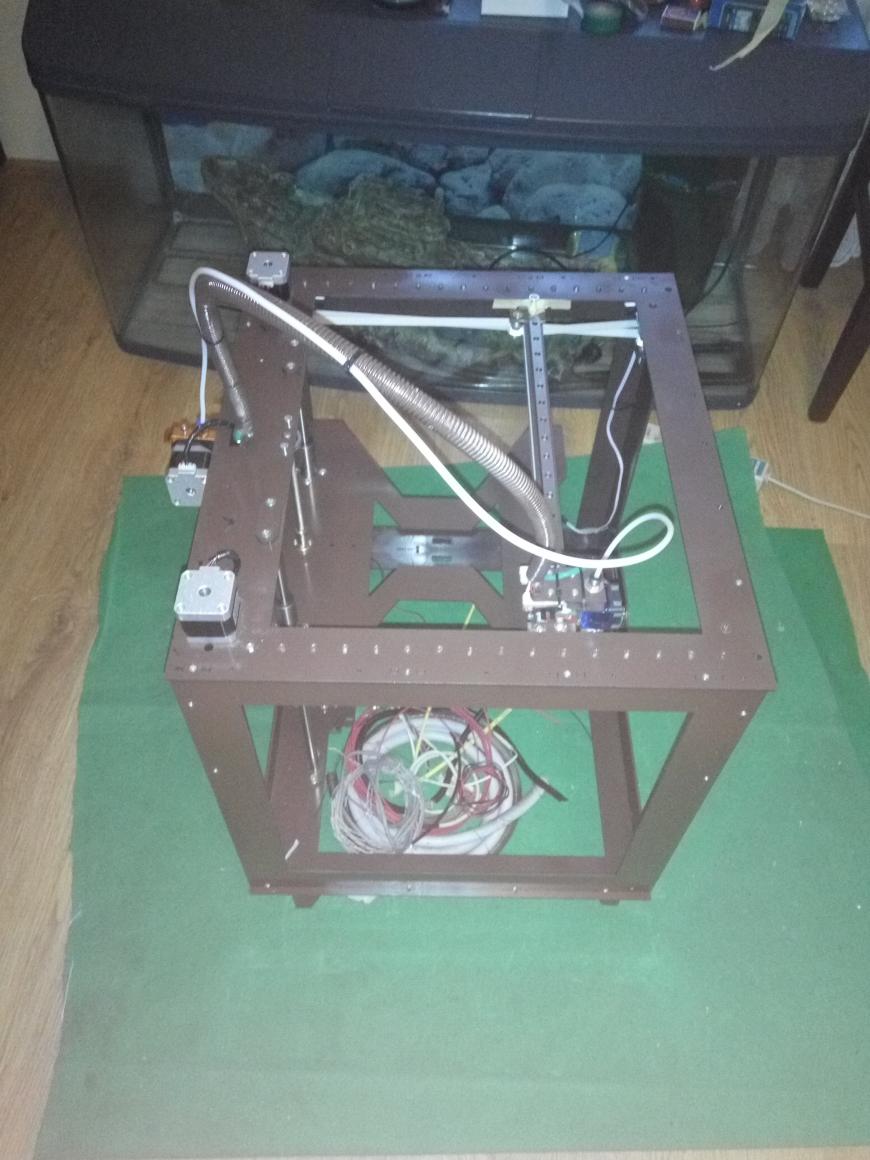

Получив посылку, заехав в гости к родителям, не стерпел, сразу решил прикинуть, и собрать на пару винтов корпус и вот что получилосьНемного успокоился и продолжил изучать мое творение.После этого разобрал все и поехал домой.... красить, красить... и еще раз красить.

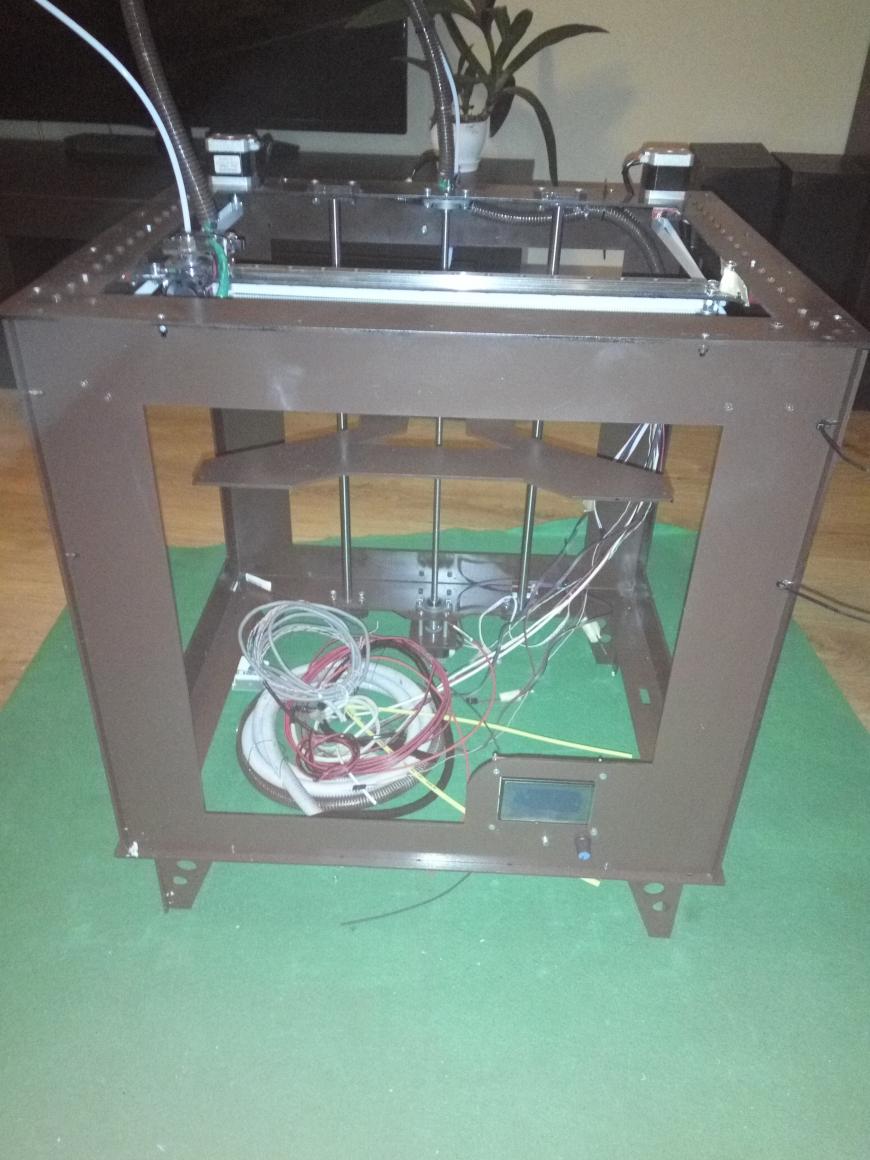

Как раз начали приходить посылки из Китая и начался увлекательный процесс сборкиВ процессе сборки все таки без косяков не обошлось. Я не правильно начертил посадочное место под экран, а вернее под энкодер. Дело в том, что чертить принтер я начал не имея ни одной покупной детали, все размеры брались из интернета, и если размеры под экран и винты есть на сотнях фотографий в интернете, то посадочные размеры под энкодер и кнопку я не нашел, пришлось все измерять линейкой по фото и масштабировать. Это меня и подвело, в итоге отверстие под энкодер оказалось не на своем месте, решил проблему просверливанием нового отверстия и автомобильной шпаклевкой замазывания старого отверстия.Сборка принтера была не спешной, я растягивал удовольствие и по мере получения новых запчастей из Китая.Думаю по фотографиям видна основная концепция моего принтера.

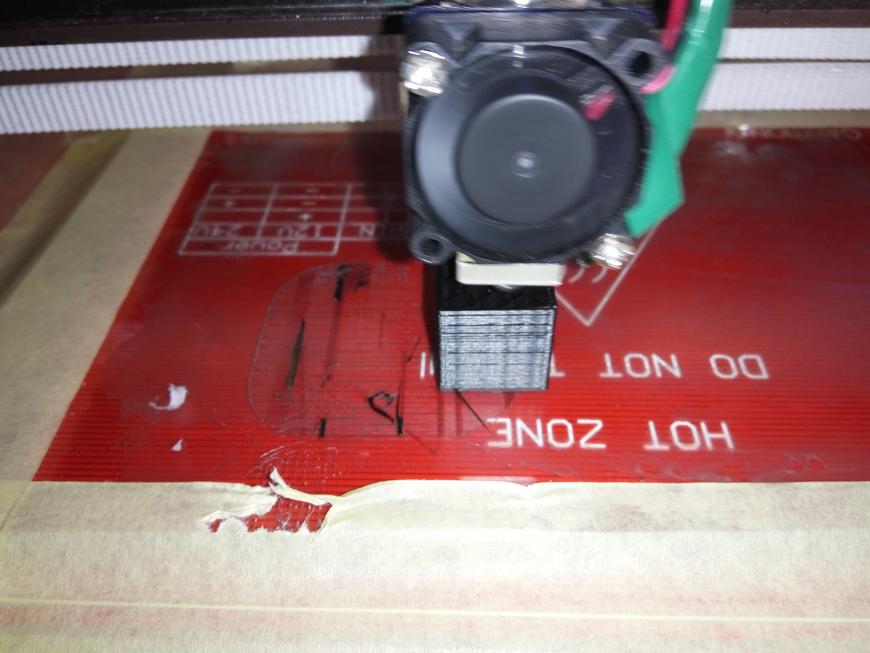

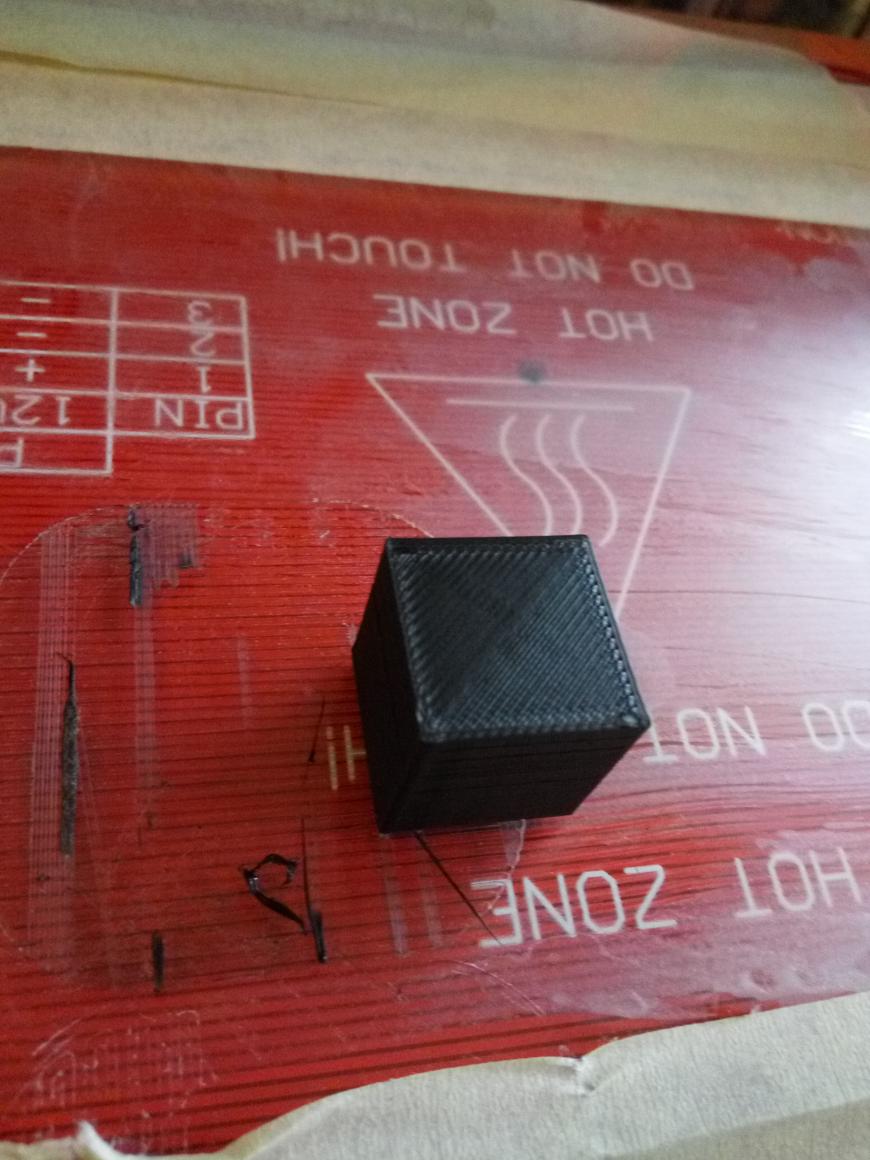

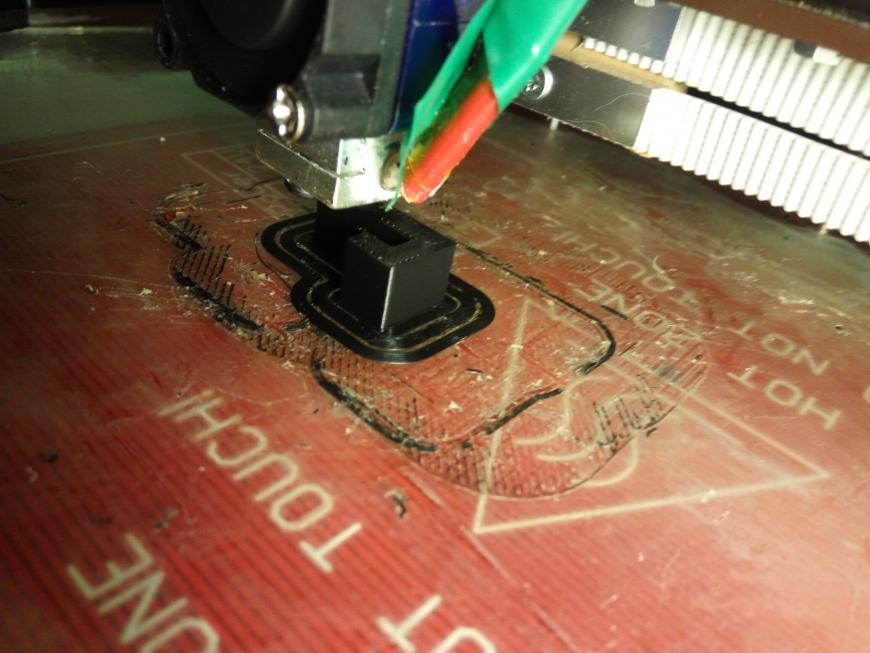

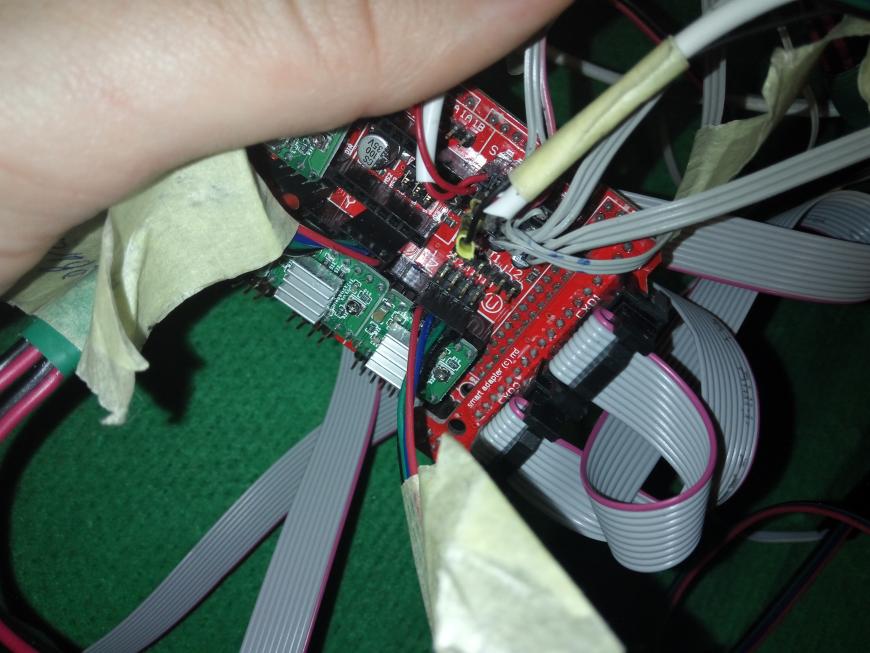

Пока электроника это жмут проводов лежащих на полу и хаотично подключенных к рампс 1.4 и 30 амперному блоку питания.Про издевательством над рампс я может напишу в отдельной статье, как я переписывал пины для нагревателей, шаговых драйверов, крутил разъемы '..как цыган солнцем.' В итоге через неделю мне удалось 'выдавить' из принтера свой первый кубикНа мое удивление кубик получился ровный, с небольшими дефектами поверхности, учитывая, что это был второй или максимум третий запуск на печать, я был рад.

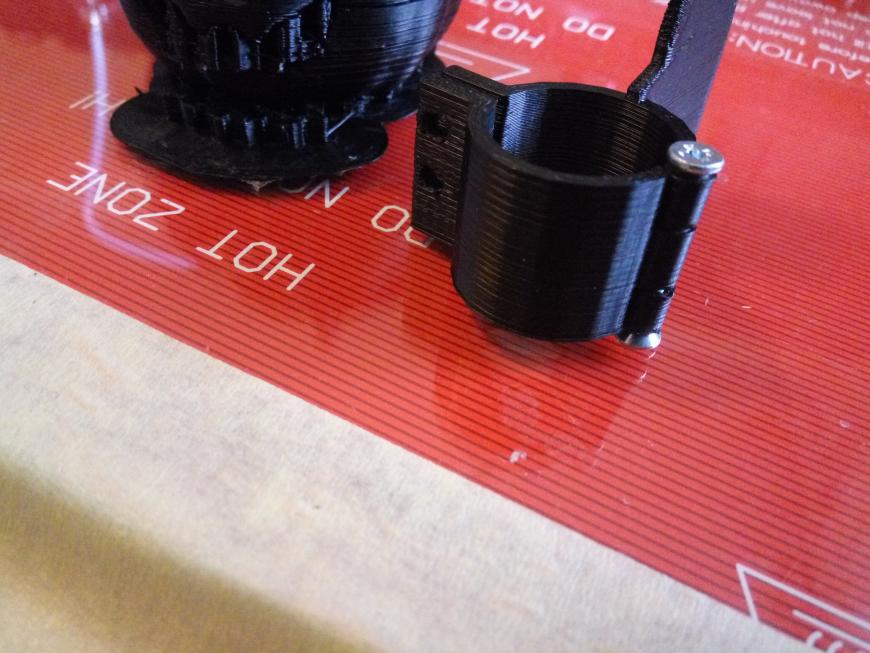

Дальше решил напечатать держатели для стекла, которое я заказал на изготовление по резка и закалка. Держатели тоже получились вполне приличного качества Пока печатаю разную мелочь вечером после работы.

Например КонцевикиОставлять принтер печатающий боюсь, пока не довел до ума электронику, для этого планирую распечататься корпус и собрать все основательно в нем и прикрутить его к принтеру. Ну и пару слов, что пошло не так. Так как у меня система coreXY, то как такового шагового оси Х и У нет, я подключал двигатели и так и этак, крутил разъемы, что бы добиться, положения 'Дом' это крайняя левая точка. Я добился этой точки, но при печати как оказалось, принтер инвертирует деталь, если это какая то статуЯ, то в принципе по фиг, но если это надпись или технологическая, не симметричная деталь, то ее надо предварительно инвертировать в слайсере или каде. По сему, прошу помочь, если есть люди которые точно знают, что где и как поменять, что бы при печати деталь не инвертировало, прошу подсказать. Да я понимаю, что надо менять разъемы местами, крутить их во круг своей оси и при этом возможно менять Дом с минимума на максимум, и что я решу эту задачу в течении недели нервного курения возле принтера. Но если кто то сталкивался с подобным вопросом прошу подсказать.

На этом пока все, всем спасибо за внимание.

Еще больше интересных статей

Квазимодо теперь дружит с головой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Одна из задач была, избавиться от ущербного родного х...

Немного о китайских камерах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мама, почему я репрап?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

это чё платно что ли

А его уже нельзя вам удалить.

Какие ссылки? Вы не видели ник...

На экране после 30-40 мин рабо...

Приветствую. Я уже утонул в га...

Здравствуйте . Мать SKR...

Добрый день! Кто-нибудь знает,...