Ливерморская национальная лаборатория им. Лоуренса (LLNL) работает над более совершенной технологией 3D-печати порошковыми металлами и сплавами.

Методика под названием «DiAM» («Diode-based Additive Manufacturing») предусматривает спекание или сплавление слоев порошка с помощью светодиодных лазеров, причем отверждение всего слоя должно осуществляться одновременно. Можно сказать, что разница между новой технологией и привычными методами селективного лазерного спекания (DMLS) и наплавления (SLM) аналогична разнице между проекторными (DLP) и лазерными стереолитографическими (SLA) системами в фотополимерной 3D-печати.

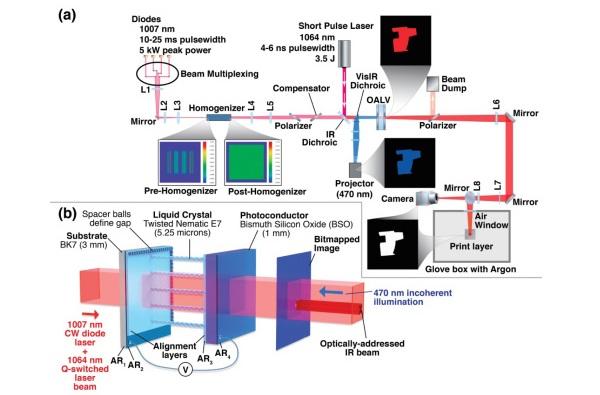

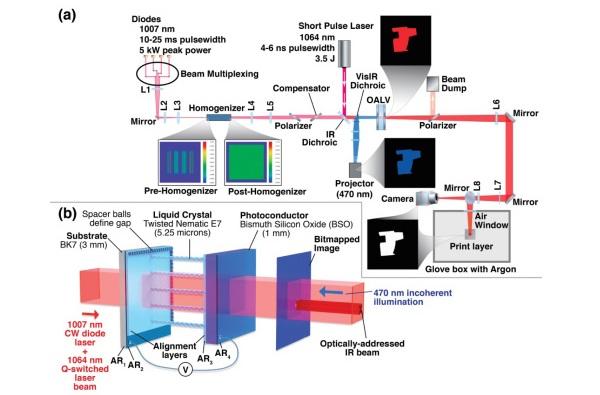

Проект DiAM объединяет две технологии, активно преследуемые в LLNL – высокомощные диодные лазерные матрицы и оптически адресуемый модулятор света (OALV). Последний разрабатывался для Национального комплекса лазерных термоядерных реакций (NIF), но исследователи LLNL быстро осознали, что технология может найти применение в аддитивном производстве. По принципу действия OALV напоминает жидкокристаллический проектор, но позволяет работать с мощными лазерными излучателями. Массив состоит из относительно дешевых, слабых диодных лазеров, а сплавление производится «вспышками»: высокая мощность и работа в импульсном режиме достигаются за счет подкачки лазером с модуляцией добротности (Q-switching).

Разработчики указывают на высокую потенциальную гибкость промышленных аддитивных систем на основе новой методики: «Урезая время печати и обладая возможностью масштабировать процесс, мы сможем произвести революцию в области металлического аддитивного производства. Что касается скорости, то на построение объектов, которые потребовали бы целое десятилетие для печати привычными методами, у таких установок будут уходить считанные недели просто потому, что каждый слой можно засвечивать целиком».

Но дело не только в скорости, но и в качестве. Печать слоев целиком поможет снизить остаточное механическое напряжение – одну из главных проблем SLM-печати. Кроме того, снижается риск случайного попадания окружающих частиц порошка в расплавленные зоны, что обычно расценивается как производственный дефект.

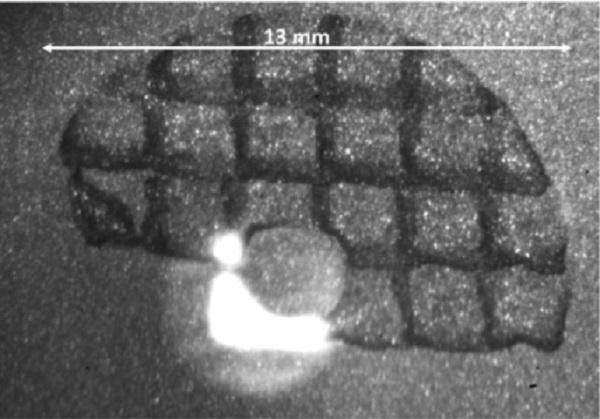

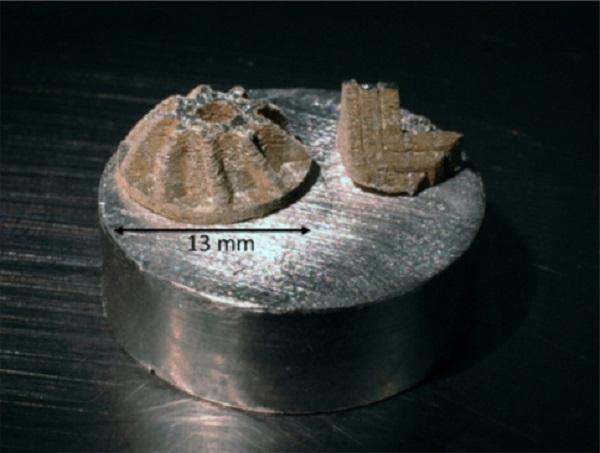

Первые эксперименты проводились на порошках из олова и стали. Хотя методика пока еще находится на экспериментальной стадии и далека от совершенства, ученым удалось напечатать из олова опытный образец крыльчатки. Полный доклад команды опубликован

по этой ссылке. Напомним, что аналогичными исследованиями занимаются британские ученые из Университета Шеффилда,

представившие свои наработки два месяца назад.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Филигранная работа! Сколько вр...

Забавно... прошли годы и я реа...

Активную термокамеру тоже план...

Все приветствую!Владею принтер...

Добрый день, у меня flashforge...

Понадобились модели кирасы и к...

Пробою распечатывать корпус на...