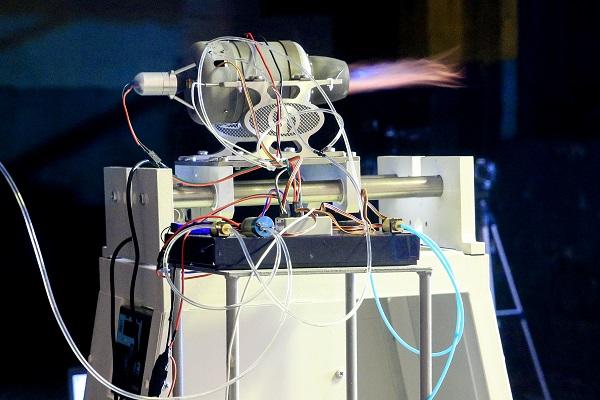

В Казани испытывается напечатанный на 3D-принтере турбореактивный двигатель

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Принстонские ученые построили первый в мире термоядерный реактор на постоянных магнитах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Инженеры СПбПУ создали технологию производства композитов с непрерывным углеволокном для экструзионной 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

#3Dврачам: поможем бороться с пандемией. Приглашаем присоединиться к движению «Мейкеры против COVID-19»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печатники, мейкеры и просто неравнодушные люди в России подключа...

Комментарии и вопросы

Возмущенные кроты со всей окру...

отрыв на классической схеме то...

Нет, вы не ошиблись. Глянул ви...

Принтер при печати просто в ка...

Добрый день! Подскажите пожалу...

Принтер Wanhao D9 500Пластик P...

Здравствуйте. При печати кубик...