Boeing предлагает использовать 3D-печатный лед для повышения безопасности полетов

От европейского концерна Airbus и до российского исследовательского института ВИАМ, авиастроители демонстрируют возможности аддитивных технологий, как никакая другая отрасль. Не брезгует 3D-печатью и Boeing. Скорее даже наоборот, ибо воображение американских инженеров иногда просто зашкаливает, как видно из примера с патентом на 3D-печать в условиях магнитной левитации. Но кроме фантастических идей есть и вполне практичные.

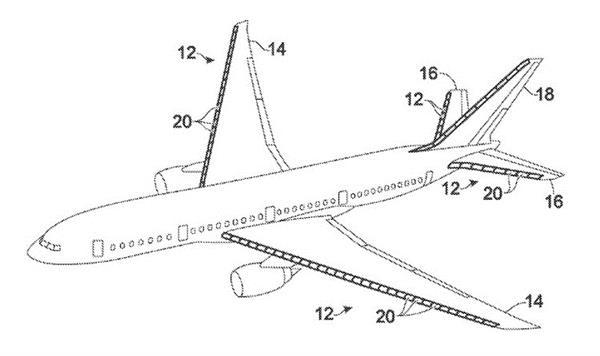

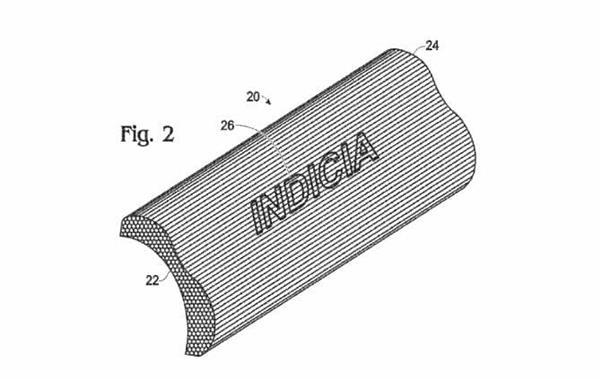

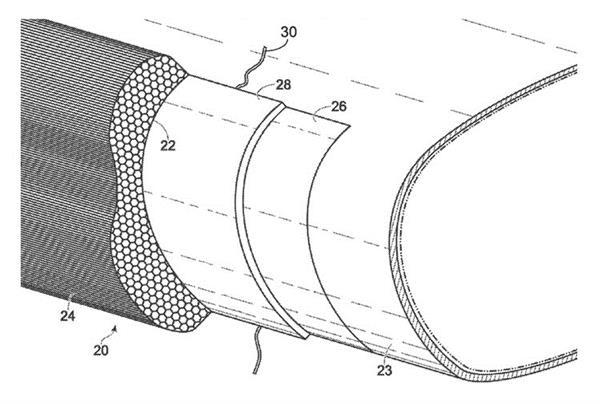

Boeing не ограничивается 3D-печатными компонентами двигателей и пластиковыми элементами интерьера. В новой патентной заявке компания предлагает интересное решение, которое может поспособствовать повышению безопасности полетов: искусственное, 3D-печатное ледяное покрытие, позволяющее симулировать полет в тяжелых погодных условиях. Мало того, что 3D-печатные имитаторы могут сделать сертификацию безопасности более тщательной, такое решение должно стать более эффективным и менее дорогостоящим, чем существующие процессы.Хотя первая изморозь поздней осенью и радует глаз обывателя, эта же природная красота может привести к серьезным проблемам для воздухоплавателей. Обледенение способно не только привести к отказу систем управления, но и серьезному ухудшению аэродинамических характеристик из-за изменения профиля крыла и хвостового оперения. Именно комбинация этих факторов привела к катастрофе ATR 72 под Тюменью в 2012 году. Международные органы, отвечающие за сертификацию воздушных судов, требуют прохождения испытаний в «вероятных погодных условиях, способствующих образованию льда». Называются такие тесты «FIKI», что расшифровывается примерно как «Полет с предопределенным обледенением». «Подобные испытания перед сертификацией подразумевают полет с искусственными ледяными образованиями, прикрепленными к передним кромкам крыльев и оперения», – говорится в патентной заявке Boeing. «Испытательные полеты в сухой атмосфере с искусственным обледенением позволяют оценивать поведение и управляемость воздушного судна в стабильных условиях и с сохранением формы критичной ледяной массы». Само собой, искусственные льдинки должны как можно ближе имитировать характеристики и неровности натурального льда. Сегодня подобная бутафория изготавливается из стеклопластика и эпоксидных смол, подгоняется под крыло прямо на месте и устанавливается с помощью болтов и прочих креплений. Форма моделей имитирует настоящий лед, в чем помогают замеры, получаемые в охлаждаемых аэродинамических трубах. Последний же шаг делают отважные пилоты, поднимающие облепленную искусственным льдом машину в воздух и испытывающие ее поведение в воздухе с риском для собственных жизней. Как утверждает Boeing, этот процесс полон недостатков. Во-первых, он дорог, трудоемок, отнимает много времени и даже может привести к повреждениям самолета. Еще большей проблемой представляется его неточность: текущий метод с трудом поддается модификации под разные погодные условия, что делает невозможным тестирование с учетом всех возможных переменных факторов. Спасти ситуацию должна 3D-печать. Как заявляют команда исследователей Boeing и авторов патентной заявки под номером US2016076968 в составе Криса Босетти, Фреда Крюгера, Иана Гантера и Дина Уолтерса, 3D-печать позволит устранить недостатки текущей испытательной технологии. Авторы предлагают новый процесс сертификации, основанный на использовании 3D-печатных имитаторов ледяных образований и отличающийся повышенной эффективностью при пониженных расходах. Искусственные образования могут быть напечатаны пластиками, композитными материалами и даже металлами. Исследователи описывают налаженный процесс, в котором инженеры опираются на библиотеку различных заготовленных виртуальных форм, печатаемых, а затем устанавливаемых на поверхности летательных аппаратов с помощью двустороннего скотча вместо болтов. Такой подход позволит не только добиваться надежного крепления, но и избегать повреждений обшивки. Что самое главное, инженеры смогут менять имитаторы на лету (не путать с «в полете»). 3D-печатные «ледяные» формы могут быть исключительно разнообразными. Инженеры даже смогут вносить в CAD-редакторы такие параметры, как плотность, жесткость и шероховатость, а затем печатать готовую модель. Ради экономии часть таких имитаторов можно копировать с уже существующих образцов, а также повышать эффективность испытаний с помощью стандартизированных встроенных идентификаторов. Теоретически, все это позволит инженерам воспроизводить более широкий спектр условий и тестировать любые возможные ситуации. В свою очередь, повышенная гибкость приведет к более тщательному тестированию воздушных судов, что благоприятно скажется на безопасности полетов.А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

СПбПУ и компания «Силовые машины» напечатали рекордную металлическую заготовку

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Графеновый принтер томских химиков позволяет создавать фотонные структуры

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ежегодное издание «Голос филамента»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Компания FDplast объявила о выпуске бесплат...

Комментарии и вопросы

Нормальное название :)

Я пока только экспериментирую....

Нормальный продукт. Всё правил...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...