Отзыв о принтере Ulti v1.0

В конце весны у меня появилась конкретная и достаточно нетривиальная задача – изготовить новый корпус для аккумулятора электробайка. Тогда же я снова решил изучить рынок домашних 3d принтеров, поскольку изготовление корпуса самостоятельно с учетом всех требуемых параметров казалось наиболее адекватной опцией. Предыдущий батарейный отсек из распределительной коробки и пластикового профиля не выдержал тряски на грунтовых трассах:Посмотрел на широко известном сайте объявлений 3d принтеры, наткнулся на объявление о продаже комплекта для сборки Ulti. Дальнейший поиск привел на этот сайт :). Прочитал статьи Tiger о проекте, мне понравился его подход к модернизации оригинального Ultimaker (http://3dtoday.ru/blogs/tiger/ulti-v10-final-the-final-project-is-opensourse-printer-based-on-the-ul/). Очень круто, что проект открытый и развивается.

Также рассматривал 'платформы' plastmaska, 3d sprinter и zav. Серьезным аргументом в пользу Ulti было то, что компания находится в Москве и не требуется ждать доставки. А еще «безграничная» (не преувеличение :)) техподдержка для решений проблем.

Заказанный мною набор для сборки принтера я получил уже 10 июня (для справки – выбирать начал в первый день лета, заказал – 9 июня), а первую деталь распечатал ровно через неделю. К моему удивлению, принтер неплохо печатал, начиная с первого дня. С комплектом шли две катушки abs пластика.

Принтер собрал самостоятельно, по открытой инструкции и советам уважаемого Tiger. Можно сказать, что серьезных проблем не возникло, но, так или иначе, отсутствие опыта сказывалось. В этот же период я изучил цикл статей plastmaska по самостоятельной сборке (привожу линк - http://3dtoday.ru/blogs/plastmaska/how-to-build-your-own-ultimakeryear-second-or-version-2/).

Результаты первого дня печати:Также в процессе сборки/настройки стало очень хорошо понятно, почему преднастроенные, например, 3D Sprinter или Ultimaker Plastmaska Edition продаются в 2 раза дороже сборочного комплекта. Впрочем, мне всегда нравилось разбираться с новой для себя техникой, поэтому «внутренний инженер» (у меня нетехническая специальность) был в восторге от очередного «конструктора».

Только один драйвер A4988 и шлейф от двигателя к ramps пали жертвой кривых рук и невнимательности. По субъективным ощущениям, сборка 3d принтера значительно сложнее сборки компа или электровелосипеда. Радует, что деталей много, и они по отдельности недорогие. Не так страшно что-нибудь угробить :). Если бы покупал уже готовый принтер, сейчас разбирался бы в 3d железе заметно хуже.

Несколько рекомендаций, которые, надеюсь, помогут тем, кто также хочет собрать подобный принтер самостоятельно:

1. Ремни от двигателя до валов должны быть достаточно сильно натянуты, крепления двигателей к корпусу зафиксированы жестко;

2. Натяжение ремней крестовины должно быть сильным и равномерным. Степень натяжения хорошо контролируется по углу пружинок, преднатягивающих ремни;

3. Желательно дважды проверить соосность всех шкивов;

4. Линейные подшипники лучше затягивать, когда они уже установлены на валы, так же, как и гайку винта оси z и крепление муфты;

5. Втулки в каретках крестовины лучше сильно не затягивать;

6. Проверка затяжки резьбовых соединений хотэнда крайне желательна;

7. Перед поиском проблем с электроникой сначала проверить исправность и настройку всей механики;

8. Правильность подключения электроники необходимо трижды (!) проверить перед тем, как подключать к электросети.

Что касается моего опыта, могу точно сказать, что если бы я при изначальной сборке больше внимания уделил хотя бы первым трем пунктам из списка, сэкономил бы себе много времени и нервов.

Модификации:

1. Установил регулировочные зажимы валов со всех сторон – так при настройке проще проверить, есть ли боковое биение валов при печати (оно может возникнуть из-за несоосности шкивов ремней).

2. Закрепил двигатели осей x и y c дополнительными проставочными шайбами.

3. Пересобрал e3d v6. Добавил немного deepcool z3 в резьбовые соединения и крепление нагревательного элемента. Термистор закрепил на термоклей. Нагревательный блок обмотал фум лентой. Данные изменения сделал, ориентируясь на следующий материал: http://3dtoday.ru/blogs/drde-th/my-build-e3d-v5-v6-e3d/.

4. Установил 50 мм вентилятор для обдува электроники - приклеил суперклеем к дну принтера.

5. Переставил драйвер экструдера в другой разъем (e1 вместо e0) и переназначил экстудер в прошивке – было подозрение на проблемы с разъемом драйвера (разъем оказался исправным).

Принтер работает стабильно и печатает с достаточно высоким качеством. Конструкция действительно серьезно проработанная в деталях. Например, с механизмом подачи пластика вообще ни одной проблемы не возникло ни разу за 4 месяца. Иногда думаю о новых усовершенствованиях. Видимо, сказывается постоянное чтение различных технических статей. Поле для экспериментов в 3D печати обширное. Кажется данной темой я «заболел» достаточно серьезно.

Предполагаемые апгрейды:

1. Комплект новых втулок более совершенной конструкции;

2. 32-битная электроника, тихие драйвера;

3. Покрытие корпуса лаком/морилкой.

Теперь хотелось бы поделиться непосредственным опытом 3d печати, а именно информацией о запасных деталях и используемых инструментах, о пластике, слайсерах, инструментах моделирования и пр.

Запасные детали, которые у меня на всякий случай куплены:

1. Несколько сопел. Сейчас использую 0,5, все стабильно печатается. Первый месяц было установлено стандартное сопло 0,4, оно по неизвестной причине забилось, я его прокалил на газовой плите, попечатал еще некоторое время, потом заменил на 0,5 и пересобрал хотенд

2. Разъемы двигателей, провода;

3. Вентиляторы 30 и 40 мм;

4. Несколько A4988 драйверов;

5. Пара термисторов;

6. Стекла размером 216х216;

7. Стратегический запас клея-карандаша «каляка-маляка»;

8. Термоклей, термопаста

Из инструментов я чаще всего использую:

1. Канцелярский нож для отделения детали от столика и механической постобработки;

2. Шуруповерт с набором сверел, им рассверливаю отверстия в деталях до нужного диаметра, если требуется;

3. Штангенциркуль, линейка.

Также я купил различных метизов м3-м5 под din 912, пару тюбиков суперклея.

3D Печать

Я печатал следующими видами пластиками: Ivilol ABS и Fdplast ABS, PLA, SBS и SBS Glass.

Используемые цвета Ivilol: синий, оранжевый, натуральный, белый, серый (серый не понравился, остальные - ок)

Информация по цветам FDPlast:

· PLA - красный, синий, белый, черный;

· ABS - черный, белый;

· SBS - серый, черный;

· SBS Glass - бесцветный, синий.

Из минусов работы с FD plast могу указать только, что на штатное крепление принтера Ulti нельзя повесить 2,5 кг катушку. Нормальное крепление еще не распечатал, использовал альтернативные способы крепления катушки. Пункт выдачи/офис у FDPlast удачно расположен - пару катушек пластика могу сходить забрать в обеденный перерыв на работе :)

Что касается слайсеров, плотно я работал с двумя: сначала Cura, потом Simplify 3D. В Simplify очень понравилась работа с профилями печати. Стандартная скорость: 70 мм/с, слой от 0,16 до 0,35.

Моделирую в Solidworks. Способность смоделировать нужную деталь – наверное, самый полезный навык при работе с 3d принтером. Для меня 3D печать до «немного разобрался с solidworks» и после - это два очень разных периода.

Впечатления о Solidworks хорошие: очень понравились скорость и удобство проектирования. Ранее (несколько лет назад) я работал с zmodeler и 3ds max, поэтому другой подход к созданию 3d моделей сначала был непривычен.

Изучал Solidworks по урокам Романа Саляхутдинова на youtube. Курс удачно построен: нескольких первых уроков оказалось вполне достаточно для перехода к практике.

Печатал стандартные калибровочные кубы, 3D benchy, Yodabuddha, fidget cube, подставку для наушников, крепление для бас гитары на стену.

Отдельный пункт - применение 3d печати для электровелосипедов. Ради этого изначально принтер и был куплен :). В процессе разработки были изучены темы http://3dtoday.ru/blogs/a9092a5ee8/ на форуме электротранспорта.

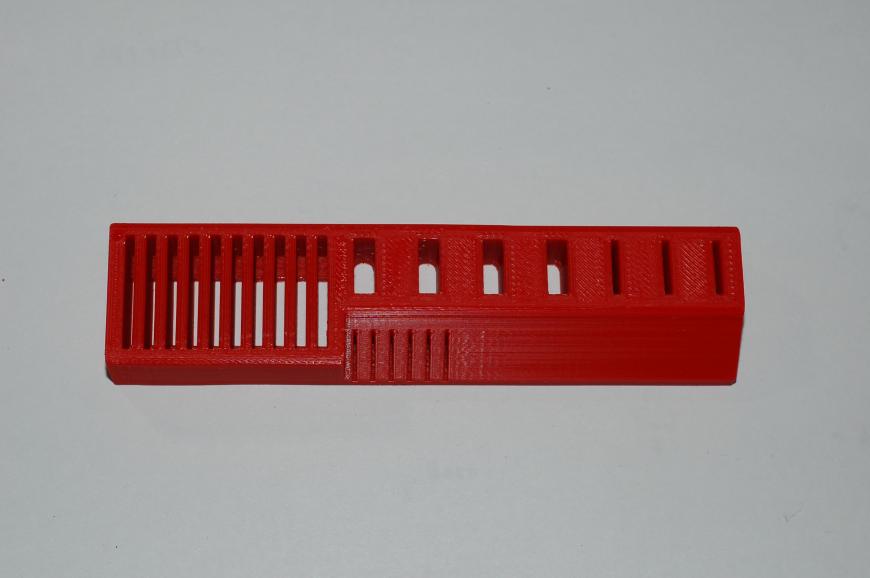

Распечатаны:

-крепление и корпус для аккумулятора (белый, черный, красный pla fdplast, слой 0,35);

-крепление для аккумулятора светодиодного фонаря (черный pla fdplast, слой 0,25);

-крепление для дисплея электродвигателя (черный pla fdplast, слой 0,25);

-крепление светодиодного фонаря (серый sbs fdplast, слой 0,17);

-крылья (переходный/черный pla fdplast, слой 0,3 черный sbs слой 0,3), тут очень пригодились 250+ мм по оси Z. На фото некоторые из деталей уже в третьей версии :)Найти хороший подходящий корпус для аккумулятора электробайка проблема серьезная, особенно под нестандартный по размерам аккумулятор. Что еще более удивительно, нормальных велосипедных крыльев на рынке тоже нет. И распечатанные крылья, и корпус спокойно выдерживают агрессивную езду 35-40 км/ч по грунту. Потом возможно перепечатаю из pet-g, но пока с pla проблем нет.

Еще несколько удачно получившихся деталей:Возможности для реализации различных проектов с появлением принтера стали очень широкие.Сначала думал, что распечатаю пару деталей и принтер будет пылиться, получилось почти с точностью наоборот :). Принтер Ulti – надежная, хорошо спроектированная, предсказуемая в работе и качественно печатающая «рабочая лошадка».

Еще больше интересных статей

Квазимодо теперь дружит с головой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Одна из задач была, избавиться от ущербного родного х...

Квазимодо дует... и выдувает мозг.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Последнее обновление кас...

Печать 4-мя сменными соплами в массы! Часть 1.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Работа над реализацией печа...

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...