Добавим науки в вашу 3D печать

Я думаю многие пользователи 3D-печати задавались таким вопросом - а насколько их изделие хуже, чем литое? И вот в рамках курсового проекта по научным исследованиям я решил выяснить этот вопрос. Ну что ж, вооружаемся ГОСТом и идем на кафедру сопромата.

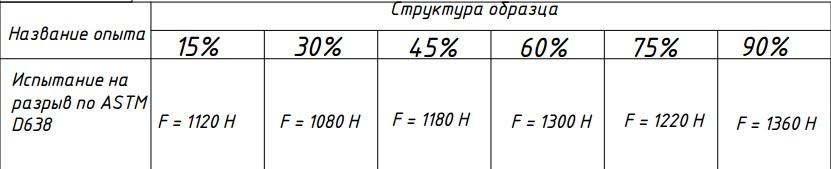

В рамках данного обзора я выложу только часть наработанных материалов, так как в данный момент все это предполагается к публикации и дальнейшему научному развитию. Испытания я проводил на разрыв. Испытания были связаны со стандартами ГОСТ и ASTM. По ГОСТу брали 2 вида испытаний - обычных пластмасс и пористых. Проверял я структуры 15,30,45,60,75,90%.

Этап 1. Подготовка

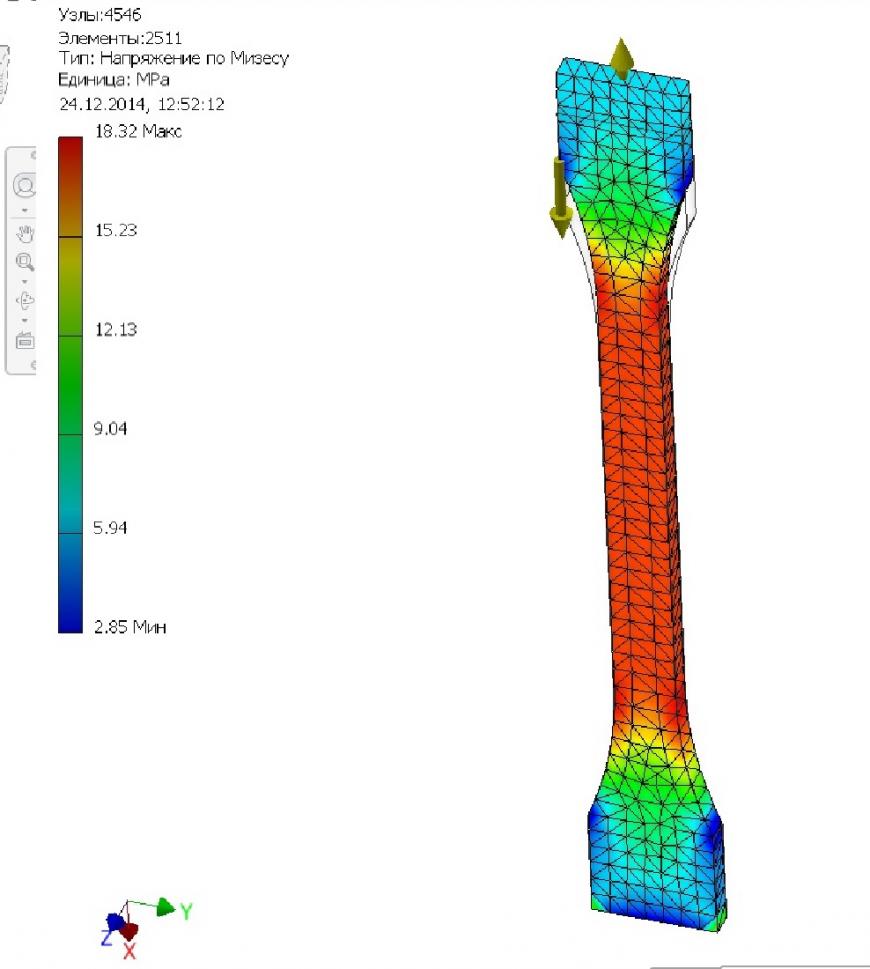

Первым этапом было получение структуры и расчет ее в CAE системе, чтобы вообще понять, что у нас происходит. Во время расчета я сделал одно очень важное допущение - что материал считаем однородным, хотя из-за укладки горячи слой - холодный слой во время печати это не совсем так. Но рассчитывать так сложно не представляется мне возможным с текущими вычислительными мощностями.

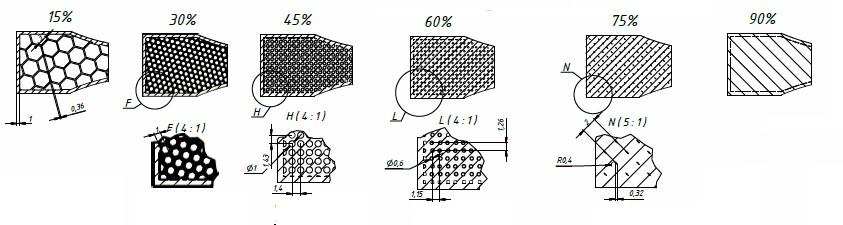

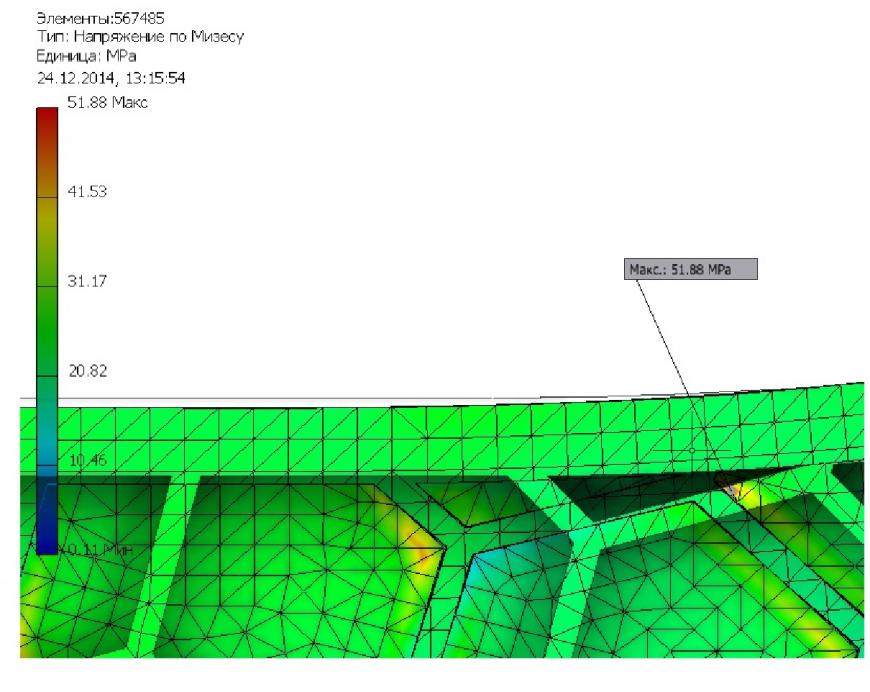

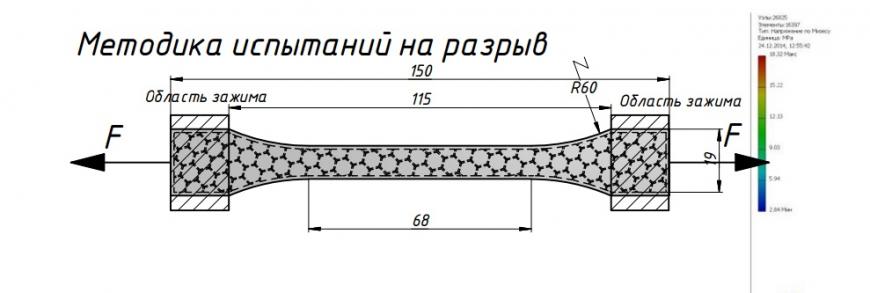

Как вы знаете - полигон сам разбивает модель на сетку. Но какой размер этой сетки? Пришлось останавливать печать в середине и снимать геометрию с образцов. Получили вот такие структуры:После того, как получили данные структуры делаем замеры для того, чтобы построить 3д модели. Может, конечно, из полигона или из его слайсера можно вытащить gcode как CAD модель, но я очень сильно сомневаюсь в этом. Так что пришлось делать эти структуры вручную. Получили вот такие образцы:Что тут интересно? Что при 15-30% используются шестиугольники, потом они переходят в окружности, а потом вообще переходит в щелевую структуру. И это очень интересно играет на итоговой прочности изделия. Дальше начинаем моделирование, используя вот такие образцы по стандарту испытания на разрыв.

стандарт испытания для ячеистых пластмассСтандарт испытания для обычных пластмасс. Конечно, на этом рисунке ничего не понятно, как распределяются напряжение внутри структуры. Но могу сказать, что очень интересно ведут себя шестиугольники при 15% - они большие, тонкие, и идеально работают с точки зрения жесткости. Мелкие шестиугольники работают намного хуже (30%). По итогу моделирования были сделаны следующие результаты:

- Прочность при 15% хуже литого образца на 15-20% .

- Структуры 30% и 75% не показывают линейного роста с увеличением заполняемости.

- Прирост заполняемости не сходится с теоретической массой.

Этап 2. Испытания Методика испытания. Вот такой образец зажимается и машина начинает выполнять растяжение со скоростью 10 - 20 мм/мин. На компьютерном датчике записывается значение результирующей силы.Вот такие значения получились в одном из опытов. Другие опыты для других образцов ведут себя сходим образомИтоговый график испытания реальных образцов

Этап 3. Анализ и 'за кадром'

Первое, что хочется сказать - я рассматривал образцы в зоне предела текучести. За пределом текучести работали только слабозаполненные образцы. Так что что предел разрушения, я взял в зоне текучести. Пластик я испытывал ABS от компании REC, отдельное спасибо им за подробную информацию о пластике, которую они вывешивают на сайте, а по запросу мне даже на английском языке протокол прислали.

Второе, метод конечных элементов сошелся с результатом опытов в точности 10-15%. Это очень высокая точность для такого моделирования при такой геометрии. А значит допущение, что слоистость слабо играет роль при растяжении на разрыв можно считать приемлемым.

Третье, структура 30% и 75% на реальном опыте и виртуальном показали, что это плохие структуры - там изделие менее прочное, чем должно быть. Оптимальными считаю структуры 15, 45 и 60%. Однако, это только испытание на разрыв

Четвертое, заполняемость 15 % не равна 15% литой детали. Если при 15% расхождение в массе 10-20% , то при 90% масса взвешенного образца отличается от теоретического почти на 50%. Может кто-то сможет мне это объяснить, я даже на погрешность плотности грешить на могу

Вывод:

У 3d печати еще очень много белых пятен, которые можно исследовать. Для себя я вынес очень ценную информацию из данного исследования. Все-таки экономия пластика в 3-4 раза, а прочность падает на 20% - это очень крутой показатель с точки зрения эксплуатации. Да и приятно, что 3д печатанные изделия можно все-таки рассчитывать в САЕ модулях.

Да, я не исследовал кучу структур 10 -20 - 25% и т.д. - увы, опыты могут затянуться, потому что на каждую заполняемость надо хотя бы 3 опыта.

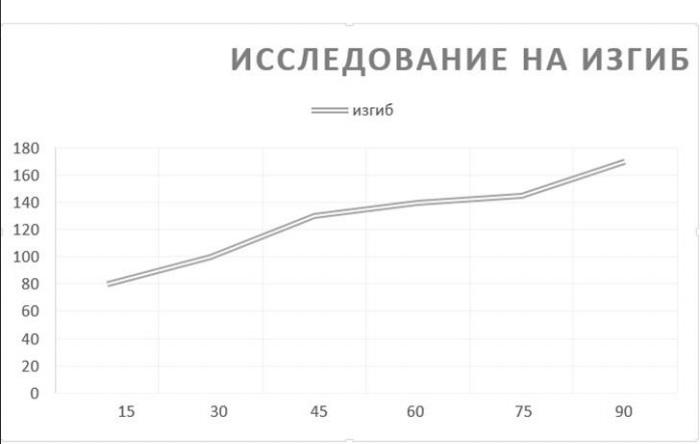

На данный момент эта информация вошла в мою дипломную работу и в расширенном виде планирую официальную статью по этой тематике. Возможно, дополню чем-нибудь интересным - очень хочется комментариев от вас. На данный момент дополнил испытаниями на сжатие и изгиб. Планируется испытание на истираемость, шероховатость и температурную эксплуатацию. Очень интересно посмотреть, проводились ли такие исследования за рубежом, ибо я не смог найти.

Спасибо компании REC и Picaso за возможность такого исследования. Ну и кафедре сопромата МГТУ им. Н.Э. Баумана, конечно же.

Надеюсь, что это было интересно и познавательно. Спасибо :)

Еще больше интересных статей

Как одной деталью я купил Bambu Lab X1 Carbon Combo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все...

Кейс: использование 3D-принтера Volgobot А4 PRO в ООО «ШЕВРЕТ»

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Постобработки пост. Делаем из ABS грунт-порозаполнитель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Если эксперимент удался, значит что-то здесь не...

Комментарии и вопросы

Вот за такое решение канешн де...

Я умею читать) Речь о том что....

надежнее механического истребл...

Принтер Wanhao D9 500Пластик P...

Здравствуйте. При печати кубик...

Проволка доходит до середины э...

На кораблике видно что на неко...