Большой обзор 3D принтера MAESTRO

Приветствую друзья!

Долго меня не было, а писать то есть о чем всегда. Исправляюсь.

Это очень большой обзор, скорее статья. Поэтому набирайтесь терпения. Уверен, кому действительно интересно дочитают до конца.

Сразу скажу ничего сверхудивительного в этом обзоре не будет. Только факты, некоторые советы и рекомендации, плюсы и минусы, которые удалось обнаружить в процессе работы.

Что же касается качества печати, сборки разборки, кинематики и прочих спецвопросов- пишите в комментах или в личку.

Приятного прочтения.

Как я понял из всех предыдущих постов людям не хватает детальной информации об оборудовании, которым я пользуюсь. Точнее не так: многие хотят увидеть от начала и до конца, как работает мой MAESTRO. Узнать какими пластиками он печатает. Об этом спрашивают постоянно.

К моему сожалению, я не могу публиковать столько материалов, сколько хочу, просто не хватает времени, но видимо, придется взяться за этот вопрос с умом, терпением и скрупулёзностью.

И начну, пожалуй, с самого начала. Это самое начало наступило для меня несколько месяцев назад. Именно тогда я купил принтер.

Мне повезло, что я живу в Перми и мне привезли его домой с оплатой, как говорится, по факту!

Сама процедура покупки банальна и проста, так что останавливаться на ней я не буду.

Распаковка.Скажу сразу, меня удивило то, что коробка ДЕРЕВЯННАЯ! Ну, точнее, из фанеры, но кондовая такая, коробища!!! Тяжеловато- «ДА», много место занимает- «ДА»!!! Только вот эта коробка заменила мне стол. Я ее слегка утяжелил внутри, так, что б уж наверняка! И принтер спервоначала был установлен на нее.

Уже позже пришлось купить специальный стеллаж, так как и пластика много появилось, да поделки куда то нужно было ставить.

Распаковка дело, как оказалось, не простое! Самое главное- читайте, что написано на коробке – откручиваем нижнюю крышку и снимаем коробку! Только так, иначе придется ломать пенопласт и корячиться с доставанием принтера из коробки. То есть, если делать все по инструкции, проблем не будет. Правда вот крутить саморезы, а их 16(!!!!) в крышке все равно придется, так что без шуруповерта будет долго.

А теперь собственно ближе к делу.

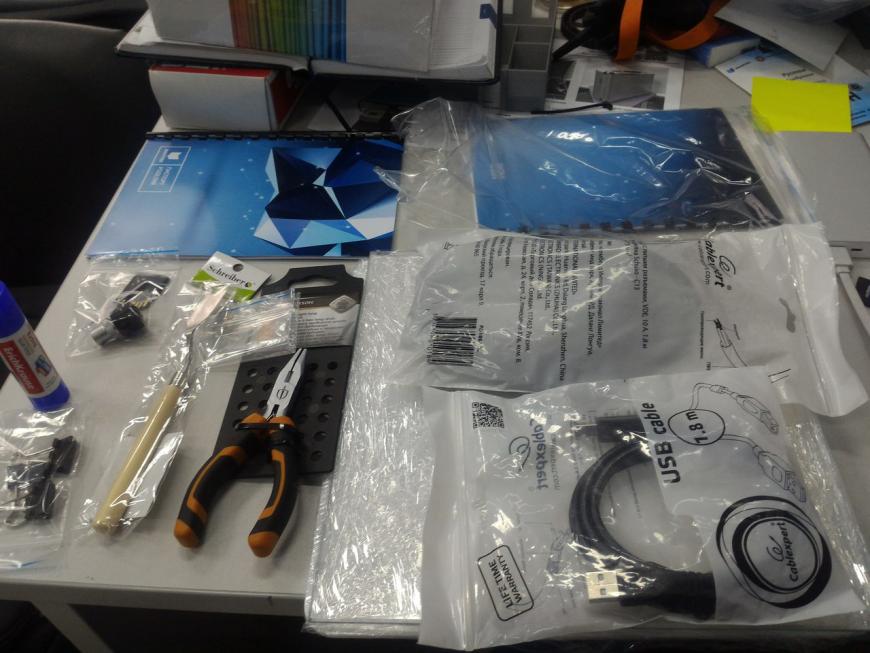

По сути дела, принтер уже из коробки готов к печати. Все, что пришлось сделать – достать из принтера комплект поставки. Кстати о комплектации. Он, пожалуй, стандартный.1. Коробка ABS пластика от Стримпласта. Дешево и сердито. В принципе не плохой пластик, так что норм.

2. Крышка от отсека для филамента. Честно говоря, даже не думал, что она должна быть. Так как пластик приходится менять постоянно, то и закрывать отсек для пластика нет никакого желания.

3. Клей. Стандартный клеевой карандаш от Erich Krause. Тут и говорить особо не о чем. Со своей функцией справляется и этого достаточно!

4. SD карта – 16Гб. Тоже ничего уникального.

5. Два запасных сопла. Я попросил 0,4 и 0,2. Об этом, кстати, можно договориться!

6. Стекло для стола. Простое, не каленое.

7. Два шнура: юсбишный и питания.

8. Набор инструментов: маленькие плоскогубцы, пятигранники, ключ для сопла, мастихин, зажимы для стола канцелярские. По поводу мастихина. Знаю, что в предыдущих поставках была маленькая стамеска, но как по мне, так с тонким мастихином удобнее.

9. Документы по принтеру: гарантийный талон, техпаспорт, инструкция.

Ну вот, вроде, и вся комплектация. Ничего сверхъестественного и ничего лишнего.

Сам принтер.

Скажу сразу, многие замечания буду делать с точки зрения пользователя, который уже получил значительный опыт работы на этом принтере, так что прошу понимания.

Когда доставал из коробки, понял, что он достаточно увесистый-17 кг. С одной стороны, таскать его на большие расстояния совсем не улыбается, с другой – масса делает его более устойчивым, расшатать себя своей же кинематикой он не сможет. И это главное.

Корпус кажется монолитным, что само собой не так: корпус в данной конструкции является несущим. Рамы внутри нет и все основные элементы крепятся к корпусу или к элементам, которые прикреплены к корпусу. Насколько это удачное решение не могу сказать. Но думаю, что если бы в него добавили еще и раму, то весил бы он килограмм 30 не меньше. Я не конструктор и рассуждать с умным видом о превосходстве одной системы крепления перед другой не умею. По этой же причине вопросы типа правильно ли использовать валы вместо рельсовых направляющих я оставлю вам, а сам займусь более практическими вопросами. Кстати, увидел, что производитель завел свой блог, так что эти вопросы можно задать сюдаà ссылка на 3дтудей.

Раз уж мы затронули корпус, то давайте уже с ним закончим. Сам корпус композитный, типа «сэндвич». Алюминиевый, что дороже, чем сталь, но значительно легче. У такого материала хуже теплопроводность, что позволяет, совместно с системой конвекции, поддерживать внутри принтера стабильную температуру в 40-50°С (при температуре стола 110°С). Разгонял стол до 130° и температуру удалось поднять до 56°. Конвекционная система работает по принципу циркуляции: два вентилятора на разных уровнях, забор холодного воздуха, смешивание с теплым и так по кругу. Система позволяет поддерживать температуру в закрытом контуре при печати пластиками, которые требуют поддержания температуры внутри камеры принтера.Принтер имеет зарытый корпус, что несомненно плюс. Благодаря этому работать можно любыми пластиками. Но вот возник вопрос с крышкой. Дело в том, что сама крышка имеет напечатанные шарниры. И, даже несмотря на то, что сделана крышка достаточно аккуратно и придраться не к чему, плотность закрытия вызывает вопросы. Во-первых, при закрытии крышку нужно подправлять руками, что бы она плотно прилегала к корпусу. Во-вторых, шарниры крышки кажутся хлипковатыми, что, к счастью, не подтвердилось на практике, но ощущение не уходит. Еще один момент, который может бросится в глаза – переносить принтер в руках прижимая крышку к себе не безопасно для самой крышки. Из-за «хлипкости» крепления либо треснет крышка, либо шарнир. Поэтому рекомендую переносить принтер крышкой от себя.Снаружи корпуса размещено только несколько элементов. Гнездо для кабеля питания и USB кабеля, кнопка питания и предохранитель –на задней панели, дисплей и энкодер - на лицевой стороне. С левой стороны принтера размещен отсек для филамента, который закрывается крышкой. Сама крышка на магнитных креплениях, так что открывается и устанавливается просто.Установка принтера.

Прежде чем поставить принтер и подключить его, советую задуматься о том, какое оборудование у вас стоит рядом. НЕльзя ставить принтак рядом с музыкальными центрами, аудиоколонками, большими офисными струйными принтерами и прочим оборудованием, которое создает вибрации. Рассматривайте это как совет! И дело тут вот в чем: одним из элементов системы автокалибровки является тензодатчик. А это такая штука, которая способна улавливать минимальные вибрации. И если в процессе калибровке у вас будет долбить дабстеп, то ни о какой точности говорить не приходится.

Однако же, следует сказать и то, что принтер способен проанализировать окружающий фон и взять его за основу, от которой он и будет отталкиваться. Так что побочные шумы типа соседского перфоратора или отбойного молотка на улице он распознает и проигнорирует.

Собственно, сама установка должна производиться на ровную устойчивую поверхность. НЕ ГЛАДКУЮ для ножек принтера. Лакированный стол лучше не использовать, иначе ловить принтер вам придется в прямом смысле этого слова.

Я изначально ставил на ящик от самого принтера и это не плохой вариант, если у вас нет специального места для него. Да и место под хранение коробки искать не придется.

Регулировочные ножки у принтера есть. Правда пользоваться ими мне не приходилось ни разу с момента распаковки. Но мне могло и повезти.

Установка принтера заняла минуты две, не больше. Больше возни было с распаковкой, честное слово! Пленку с принтера рекомендую убирать сразу, потому как мешается. Да и если, например, она отклеится на внутренней стороне крышки, то обязательно зацепится за голову принтера и тут может быть много вариантов.

Работу с MAESTRO начал со стекла. Оно кстати простое, не каленое. Поэтому обязательно треснет, если попытаетесь остудить холодной водой.

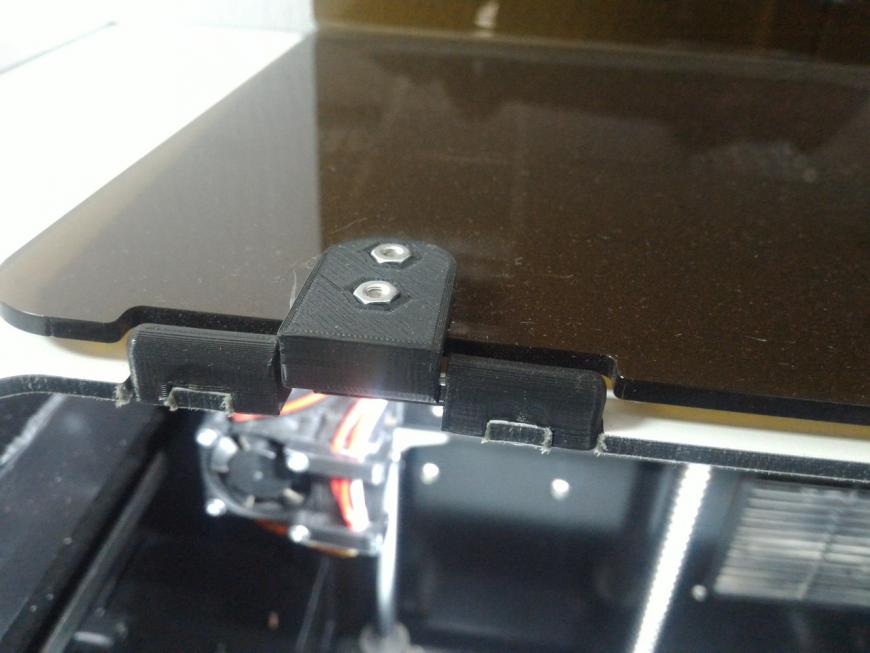

Зашло в пазы крепления на столе достаточно туго: толи на горячую устанавливать надо, толи просто чутка не в размер. Но зашло. Канцелярские крепления я не стал устанавливать, так как стекло сидело плотно и дополнительной поддержки не требовалось. В дальнейшем это будет необходимо, так как алюминиевые крепления стекла на столе разнашиваются и стекло начинает «гулять».

Да, кстати, при установке зажимов стекла нужно быть осторожным, что б не перекрыть зону в которой калибруется стол. Для начала просто нужно запустить печать и отметить для себя где эти точки на столе. А уже потом ставить зажимы.

По поводу самих зажимов. Я уже много прочитал комментариев по поводу того, что это все не цивильно для принтака за 114000 рублей. Если честно, я этим вопросом и не заморачивался, просто потому что и сам бы поставил что-то подобное, если бы возник такой вопрос. Просто представьте, сколько проблем помогают избегать эти зажимы, в том числе и материальных. Я бы сказал нет ничего вечного, кроме канцелярских зажимов.

Уверен, не существует универсального решения проблемы прижима стекла. По крайней мере я такого не встречал, или встречал, но не знал, что это идеальное решение!

Установил на коробку. Запустил.

Кабель питания стандартный, так что, в случае потери или «ясломаль» искать не придется.

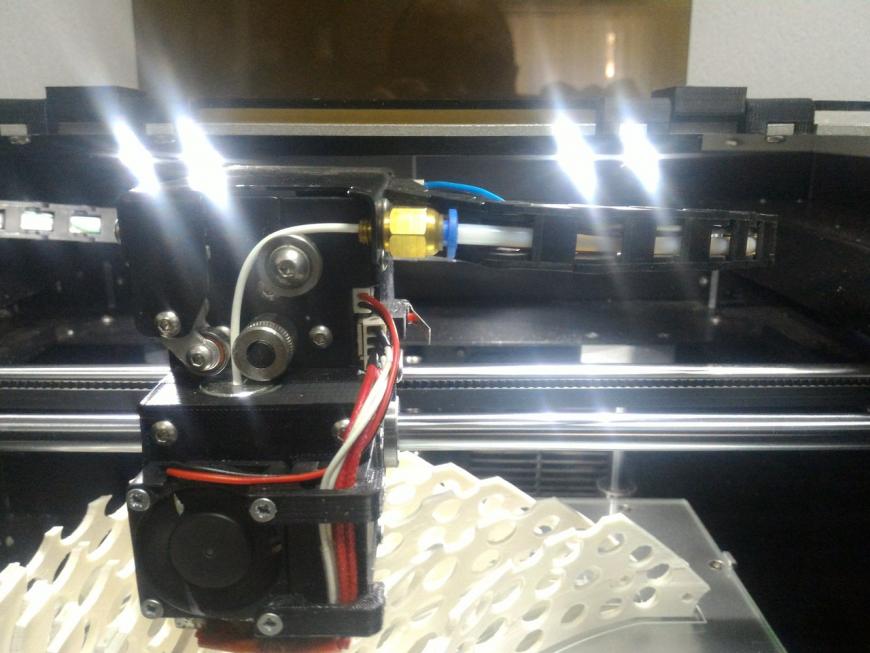

А вот с заправкой филамента первый раз у меня была проблема. Точнее пришлось повозиться, чтобы понять, а правильно ли я все делаю?! Во-первых, кончик прутка пластика при загрузке в трубку пластикоприемника нужно выпрямлять. И нужно это для того, чтобы пластик не застрял в блоке датчика филамента. Во-вторых, достаточно тугое движение пластика по каналу – это норма: сам тракт пластика достаточно длинный, да и датчик филамента дает небольшую нагрузку. На скорость подачи это не влияет, движок справляется.Подача пластика в экструдер не верхняя, а боковая и может показаться, что PLA, например, непременно сломается при заправке! Но заявляю со всей ответственностью – ни один пруток PLA не был сломан при заправке MAESTRO.

Следует отметить, что подача пластика руками в экструдер не очень удобна- конструкция такая. А вот использование маленьких пассатижей помогают решить эту проблему.

Ролик протяжки пластика на экструдере один, прижимной ролик подпружиненный и регулируемый. Доступ к ролику открытый, так что оперативная настройка доступна.

Как я уже говорил, отсек размещения филамента находится снаружи, по-моему, это плюс – пластик не пересыхает и при этом есть доступ при замене пластика во время печати не открывая крышку принтера, что важно при работе с АБС, например, и подобными пластиками. Правда, есть проблема: во время заправки катушку приходится держать вне отсека и только после заправки устанавливать ее на опору внутри отсека. Иначе есть шанс, что катушка распутается и придется возиться с ее смоткой. Особенно это актуально, если катушка новая.

Со временем все эти нюансы учитываешь автоматически, практически не обращая внимания, но первые заправки придется выкручиваться.

Вставил флешку. Разъем для нее на лицевой части принтера. К слову сказать, флешки принтак читает только до 32 Гб- так прописано и в паспорте изделия.

На комплектной флешке уже есть кое какие образцы, так что пробовать решил начать с них. Запустил стандартную матреху MAESTRO, кстати она идет в комплекте поставки, я просто забыл об этом сказать. Тестовый образец отпечатанный на этом самом принтере. И, предвосхищая предположения читателей, отвечаю- это именно та самая матрешка, которая была напечатана именно на моем принтере- проверял лично, когда знакомился с принтаком в офисе производителя.

Новое оборудование всегда запускаю по инструкции. А если учесть, что работу принтера я уже видел ранее, то ничего нового и странного для меня не было. Про автокалибровку мне рассказали еще при выборе принтера, показали, как работает. С подготовкой стола для печати знаком не понаслышке.

Управление.

Немного об энкодере. В принципе, ничего особенного про него сказать не могу, только заметил, что иногда проскакивает команды: поворот есть, а команда не исполнена. Такое бывает крайне редко, но тем не менее. Это я обнаружил уже позже, сейчас я набегал на нем не один десяток килограмм пластика, так что говорю, что знаю!

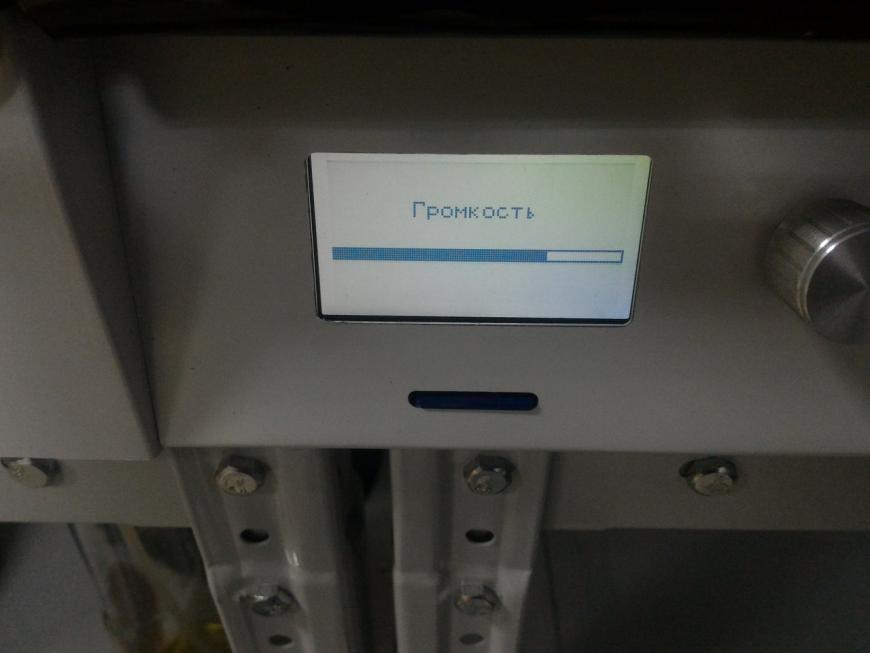

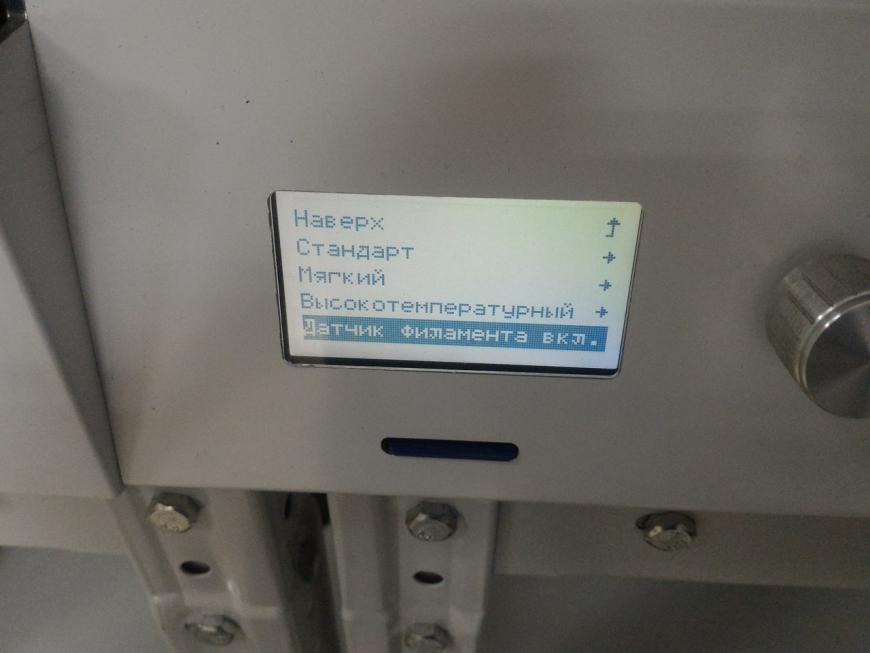

С меню никаких проблем не возникло, вполне понятное, логичное и читаемое. Экран монохромный и проблем с читаемостью нет никаких. Но и настроек экрана в меню тоже нет. Так что накрутить интенсивность или убавить ее не получится. Может кому это важно. А вот со звуком возникла проблема. Звук меню и датчика филамента, когда заправляешь пластик, был очень громкий. Именно был: дело в том, что с одним из обновлений, производитель внес регулировку громкости в сервисное меню, видимо, не одному мне это не нравилось. Так что на момент публикации этой статьи такой проблемы нет. Что мы имеем в меню.

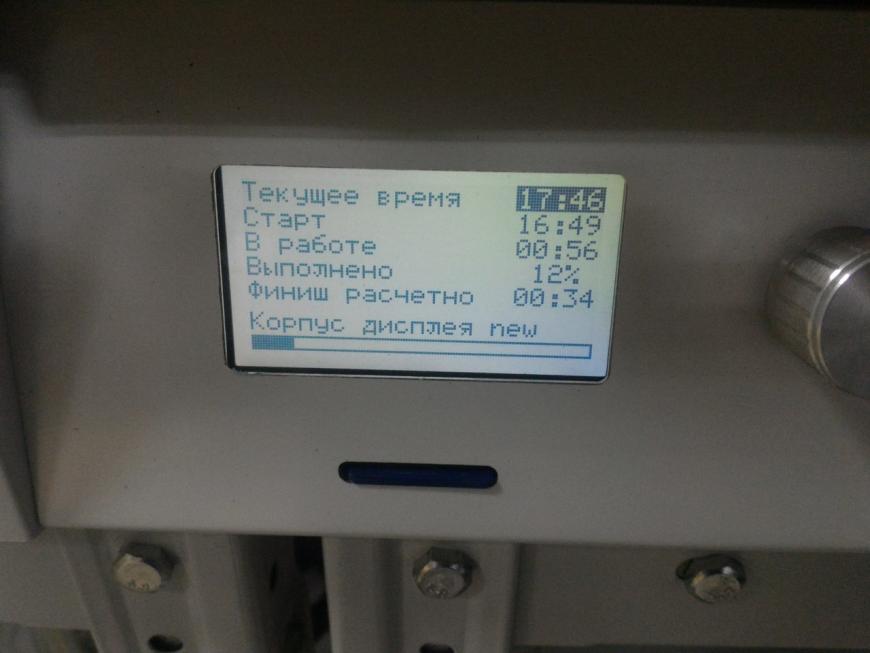

Во-первых, прежде чем работать нужно настроить часы. Если этого не сделать, не будет доступна статистика выполнения печати: начало печати, прогноз окончания печати в часах и минутах, общее время печати в часах и минутах, время окончания печати. Это меню появляется после начала печати файла, если повернуть энкодер вправо. Без настройки времени будет доступна только графическая шкала.После очередного обновления прошивки меню принтера изменилось.

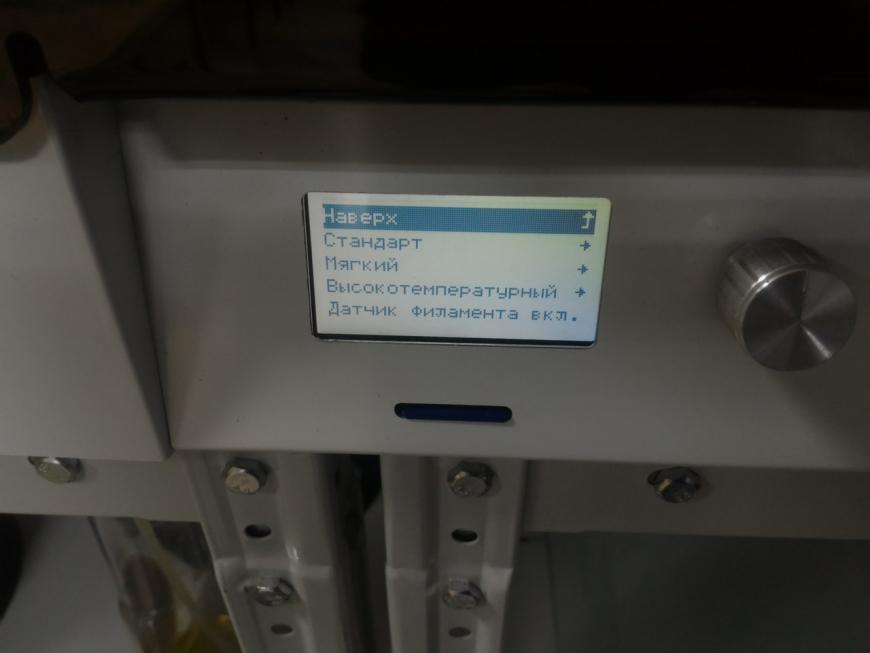

Появились новые пункты меню, отображающие то каким пластиком вы планируете работать.Появились они после того, как производитель настроил принтер под печать пластиками с температурой печати > 260°С. Если обратить внимание на всех ресурсах, где есть информация о принтере до сих пор стоит максимальная температура 260°. Однако в одной из последних рассылок от техподдержки производителя, пришла информация о расширении температурных диапазонов до 300°.

С последней прошивкой появился выбор относительно того пластика, которым панируешь печатать: Стандарт – под PLA, ABS, SBS т.п., Мягкий – под Flex, Kauchuck и т.п., Высокотемпературный – под ABS-PC, поликарбонат и т.п., и если в первом и последнем случае разница в температурах (Стандарт прогревает экструдер до 230°С, Высокотемпературный до 300°С), то профиль Мягкий отличается от стандартного не температурой, а скоростью подачи филамента – она значительно снижена. Сделано это для того, чтобы, например, Flex при заправке не вытягивался и не деформировался при входе в экструдер. По-видимому, такая проблема была изначально и это пункт меню-способ от нее избавиться. Следует добавить, что, помимо настроек меню, для работы с гибкими пластиками производитель прислал модель специальной вставки под ролики подачи филамента; это своеобразная направляющая из нейлона, которая упрощает заправку мягких пластиков в экструдер. Мне не доводилось печатать чересчур мягкими пластиками типа Flex Soft или Spring от PrintProduct, был опыт работы только с Hard версией Flex, но этот пластик не требует каких-либо ухищрений. Как и Kauchuck. Сказать, насколько просто или нет работать с мягкими пластиками пока не скажу, будет время проведу несколько тестов, и вы узнаете об этом первыми! В новой прошивке нет отличия «заправить» или «извлечь» филамент, направление движения ролика подачи филамента управляется энкодером: извлечь по часовой, заправить - против часовой стрелки.

А пока идем дальше.

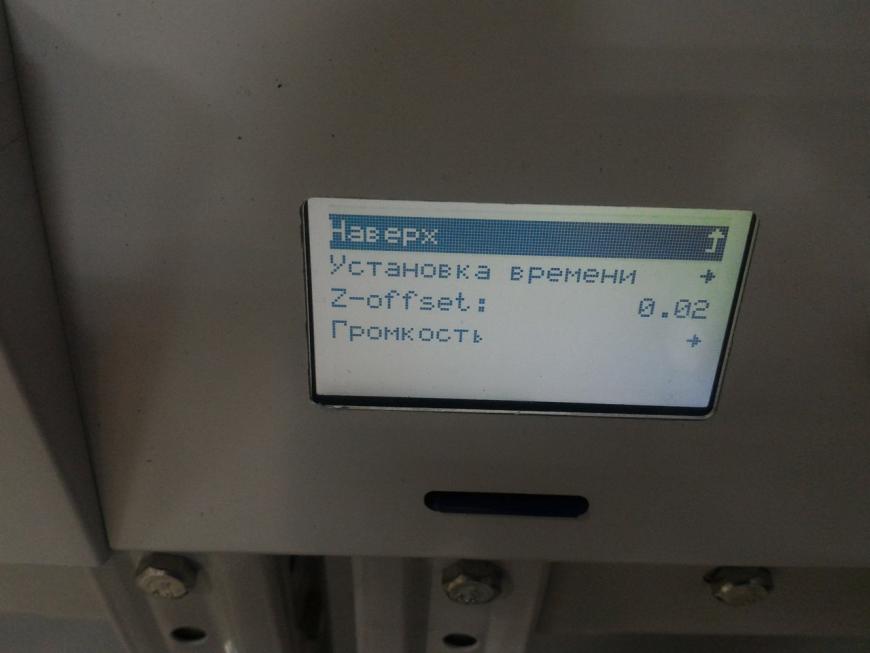

В меню принтера есть только два пункта, которые вы можете менять:

1. Z-Offset- данный пункт позволяет регулировать настройку стола относительно сопла по оси Z. Шаг настройки 0,01 мм. Штука полезная, если калибровка стола была произведена не верно – например, из-за побочных и значительных шумов, вибраций или стуков поблизости от принтера. Эта функция позволяет приблизить стол к соплу или наоборот слегка его отодвинуть. Диапазон движения от -1 до +1 мм. Пару раз пользовался этой функцией. НО. В предыдущих прошивках она работала не стабильно и офсет можно было настроить только перед печатью, что само собой не логично. В одной из прошивок, по данным производителя, этот косяк был исправлен и теперь офсет можно менять на ходу. Однако, в силу специфики обработки данных, происходит это не мгновенно, а только после очистки буфера команд и в начале следующего цикла (Честно говоря пришлось слегка проконсультироваться по этому вопросу, так как сам не очень в этом разбираюсь, так что сильно не ругайте, если ляпнул не то или не так).2. Включение/выключение датчика филамента. Насколько эта функция полезна – не знаю! По-видимому, она нужна для работы с гибкими пластиками, так как датчик реагирует на скорость движения филамента, а «резиноподобные» пластики, в силу своей растяжимости имеют иную скорость подачи. И, если не отключить датчик, то принтер будет постоянно вставать на паузу, что не даст работать с тем же Flex Soft, например.

Больше через меню изменить никаких данных не получится. А вот с подключением ноутбука или компа открывается более широкий функционал, да и вы и сами об этом знаете!С меню вроде как разобрались.

Теперь об общих ощущениях при печати.

Честно скажу, шумновато. При открытой крышке звук достаточно громкий. Но, по моим ощущениям, да и как мне сказали пользователи других аналогичных принтеров, звук моего значительно тише, чем у них! Со временем, к этой механической симфонии привыкаешь. И, даже при разговоре по телефону, совершенно не обращаешь на него внимания. А при постоянном использовании можно по звуку узнать какой формы печатается модель или какую процедуру производит принтер перед началом печати! Звук очистки сопла, например, я узнаю сходу!

Хочу немного рассказать о времени подготовки к печати.

Само собой, тут нужно учитывать и температуры нагрева стола и экструдера, и температуру внешней среды, хоть и в меньшей степени, и открытость/закрытость крышки. НО. Для начала печати PLA при спящем принтере, мне нужно 5 минут +- 1 минута. За это время принтер прогревается, калибрует стол, «умывается» несколько раз и начинает печатать. Правда в последнее время замечаю, что совсем не обращаю внимание на принтер после запуска печати и совсем не отслеживаю время его подготовки. Просто запустил печать и пошел заниматься своими делами дальше.

Первая печать.

Глупо будет говорить, что она чем-то отличалась от печати на другом принтере, кроме одного «но»! Ни перед первой, ни перед второй, ни перед тысячной печатью калибровать стол не нужно. От слова «СОВСЕМ». Запускаю файл и сижу смотрю (по началу сидел и смотрел, это сейчас я такой невозмутимый юзверь). А по началу завораживало.

Как я и говорил, время с момента запуска до начла печати трудно зафиксировать, влияют разные параметры. Однако, заметил одну закономерность. До примерно 70°С стол нагревается достаточно быстро, около 70 секунд. А вот дальше скорость нагрева падает. И нагреть стол до 130°С, например, за 130 секунд не получится. Для этого потребуется минут 5-6. При этом экструдер стоит на 200 °С и ждет, пока стол нагреется до нужной температуры и только потом выходит на рабочую температуру.

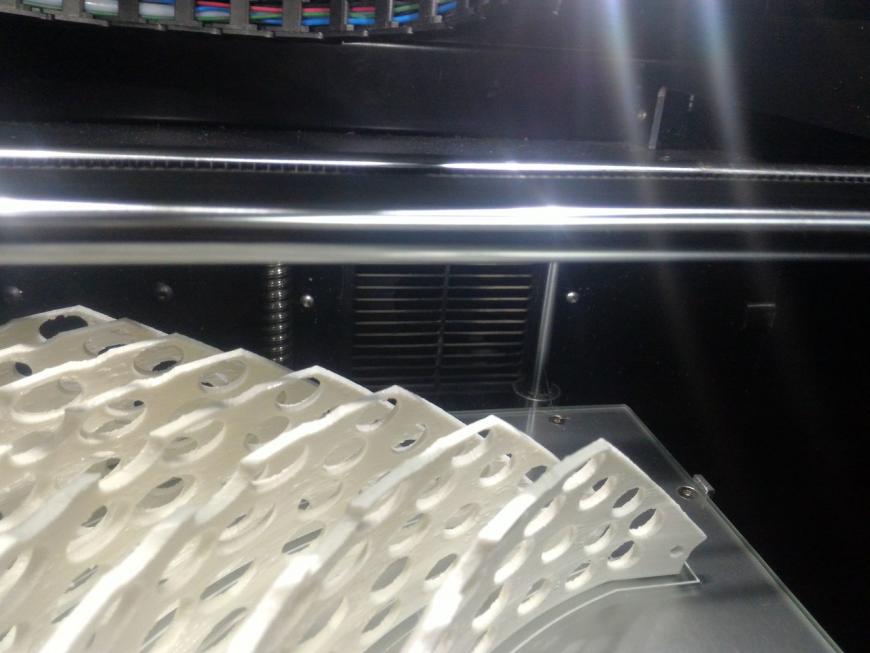

Первой моделькой, которую я напечатал на MAESTRO была фирменная матрешка. И выбрал ее не случайно - хотелось посмотреть на печать сложной формы с мостами. Пробросы мостов прошли на ура и проблем никаких не возникло. Они, конечно, не большие, но в совокупности всех факторов сложности печати данного объекта – очень показательно.

Дальше больше.

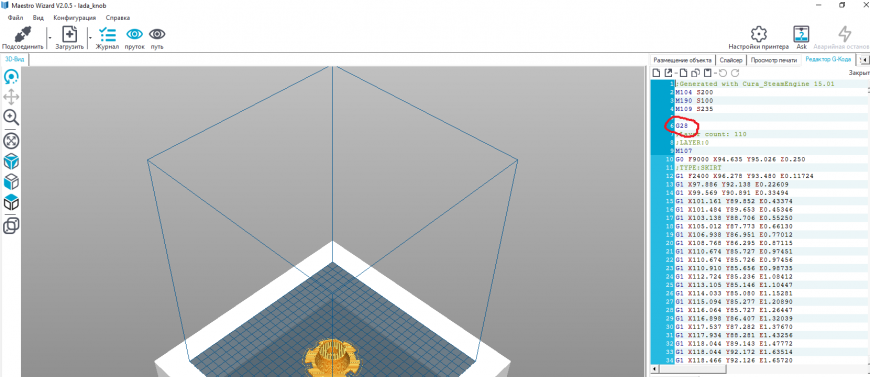

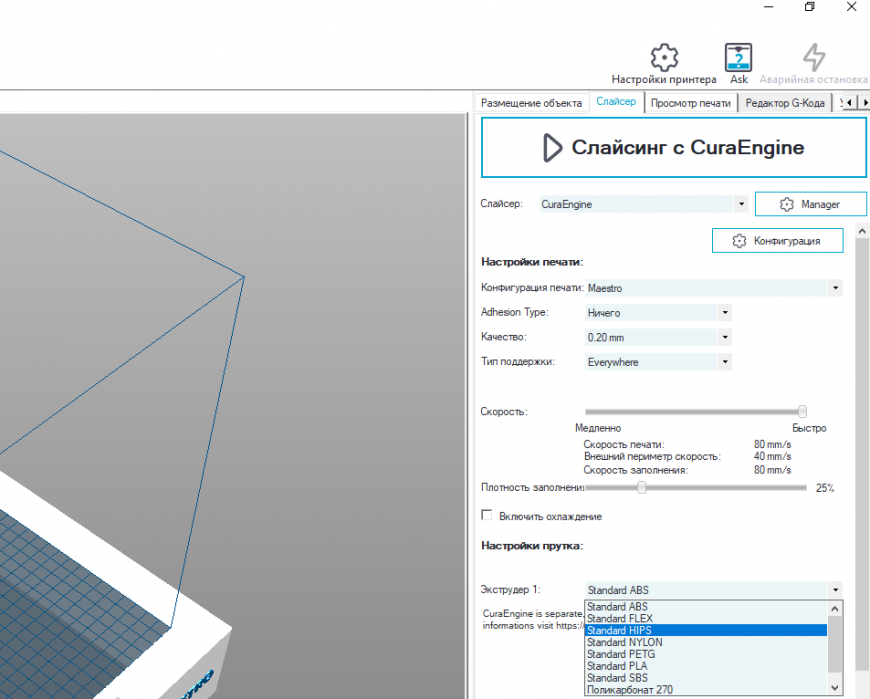

Для работы с подготовкой файлов производитель поставляет собственное ПО MAESTRO Wizard основанное на старом-добром Repetier-Host. В сборке 2 слайсера: Cura и Slic3r. Простые в обращении и не требующие каких шибко специфических знаний. Сам пользуюсь по большей части Cura, поэтому выбрал ее и в этот раз. Важно отметить, что слайсить в других программах никто не запрещает, но нужно знать одну специфическую особенность: при слайсинге в MAESTRO Wizard если заглянуть в код, то увидим только одну команду G28. И это важно: если оставить 3 команды G28 по осям, как это делают другие слайсеры, то принтер поймет их как три команды для автокалибровки и проведет эту процедуру трижды!В самом слайсере уже выставлены профили для основных пластиков, но никто не мешает выставлять свои с собственные настройки. В профиле PLA пришлось поменять температуру. Изначально стояла 205°С –поднял до 215°С. Как объяснил производитель, настройки профилей производились под пластик с более низкой температурой экструзии, так бывает. Эти изменения нужно внести только в профиль PLA, во всех остальных с температурой все нормально.

Не буду вдаваться в подробности работы со слайсером, там ничего интересного и специфичного нет. После подготовки файла его нужно закинуть на флешку и установить в принтер. Есть возможность прямого подключения к компу через USB, но лично для меня это не удобно. Да и пообщавшись с производителем получил ответ, что печатать, особенно большие объекты напрямую через комп не рекомендуется, ибо любой сбой или ошибка на компе, обновление widows и прочие артефакты с высокой вероятностью приведут к прерыванию печати.

Как-нибудь непременно протестирую такой способ передачи данных, но это позже. Пока такой необходимости не было.

Что ж, это, пожалуй, все, о чем хотелось бы сказать в этом обзоре.

Само собой, есть еще, куча моментов, о которых нужно рассказать, но это уже не для обзора, а к вопросу эксплуатации.

На все вопросы отвечу в комментариях или в личке!

Всем удачи!

И, как всегда, спасибо за науку!

Еще больше интересных статей

Обзор 3D-принтера Creality K2 Pro Combo: профессиональная печать дома, в студии и на производстве

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

По докладам различных аналитических агентств, 2025 год снова стал реко...

Bambu Lab H2C: разбираемся, что у него внутри

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

На что способен лазерный гравер мощностью 2500mW

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

не проще ли открыть в орке и и...

Ну если заклинит подачу, то ве...

чо то вы разнервничались я виж...

Приветствую, столкнулся с тако...

Поменял штатные ноги на силико...

Всем привет! Такая проблема, г...

Такое ощущение, что для того,...