Использование 3D принтера для отливки алюминиевого коллектора

Благодаря применению 3D печати в литьевом производстве можно в значительной степени сократить трудозатраты и расходы. Изготовление мастер-моделей, форм и шаблонов является одним из наиболее очевидных способов применения, хотя многие все еще изготавливают их вручную из дерева.

Делимся с вами новым кейсом по отливке коллектора для пожарной машины с помощью негативной формы и мастер-модели, напечатанных на 3D принтере.

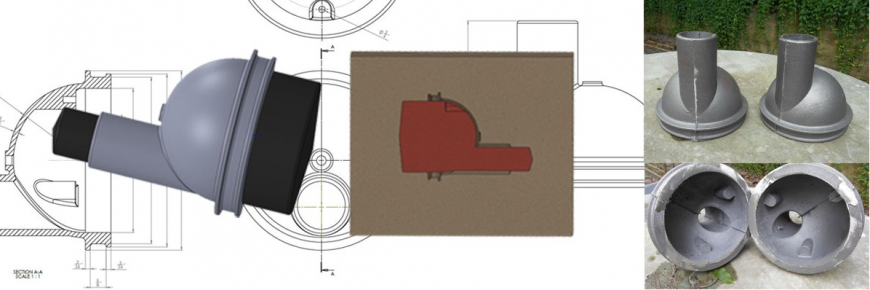

Чтобы заменить водяной коллектор на раритетной пожарной машине Dennis 1913-го года, участник форума Raise3D Caxton3D создал CAD-модель, а потом отлил в песчаной форме эту деталь из алюминия, которую очень проблематично заменить иным способом. Использовать сварку для ремонта алюминиевого коллектора такого возраста было рискованно, поэтому литье стало единственным решением для восстановления детали. Сам процесс литья имеет ряд нюансов, которые необходимо было учесть, например, усадку металлических деталей в процессе охлаждения, формовку литьевого стержня для полой отливки. Для достижения необходимых результатов одну из главных ролей сыграл 3D принтер Raise3D N2 Plus.Отлитый водяной коллектор для пожарной машины Dennis 1913 года и напечатанный на 3D принтере прототип

Без шаблонов или заводских чертежей коллектора использование деревянных мастер-моделей для литья, изготовленных вручную, требовало бы длительной работы методом проб и ошибок. А с помощью 3D печати цифровые модели можно легко подкорректировать и использовать для создания недорогих прототипов и негативных отливных форм.

Если в 2-ух словах,то традиционные методы это:

1. трудоемкие модели из дерева, вырезаемые вручную;

2. множество неточностей, обусловленных ручной работой;

3. литье в несколько форм для создания позитивных и негативных моделей.

3D печать в процессе отливки помогает:

1. снизить стоимость тестовых моделей и мастер-моделей;

2. сократить трудозатраты, благодаря автоматизации процесса;

3. повысить точность с использованием цифровых моделей.

Процесс отливки нового коллектора на замену:

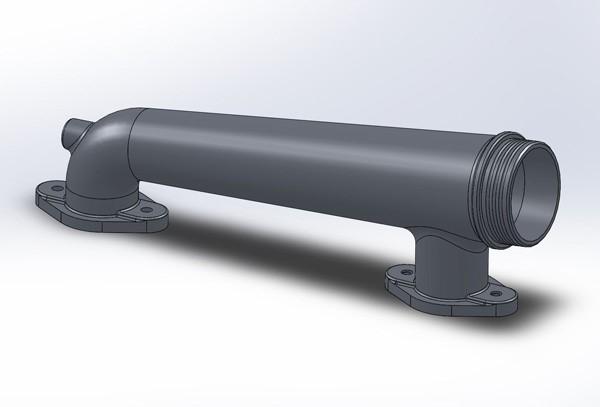

В начале Caxton3d сделал цифровую копию коллектора, используя Solidworks.

Для таких старых запчастей заводские чертежи не всегда доступны. В итоге пришлось взять размеры реальной детали и создать ее в виде CAD-модели. Первые модели печатались в качестве прототипов, чтобы проверить отклонения от реальных размеров, и корректировались до достижения идеальных параметров. При этом обязательно учитывался момент усадки металла при охлаждении. Изменения в цифровую модель вносились пока не был достигнут желаемый результат.Модель, созданная в Solidworks по меркам реальной моделиТестирование 1-го напечатанного прототипа, установленного на головку цилиндра (видно, что он не достает до соединения с радиаторной трубой)

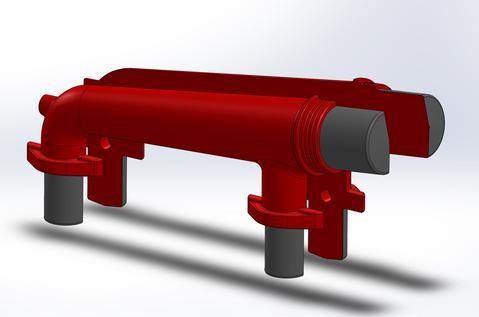

Когда коллектор был спроектирован, Caxton3d использовал модель для создания позитивной и негативной форм для дальнейшей отливки. Поскольку готовая деталь должна быть полой, необходимо было создать литьевой стержень с помощью напечатанной негативной формы для предотвращения протекания металла по всей пресс-форме. Стержень был 'вытянут' по сравнению с размером формы для дальнейшего закрепления между двух песчаных форм в опоке.Модифицированная модель с позитивной формой коллектора и литьевым стержнемЗавершенная печать позитивной формы коллектора

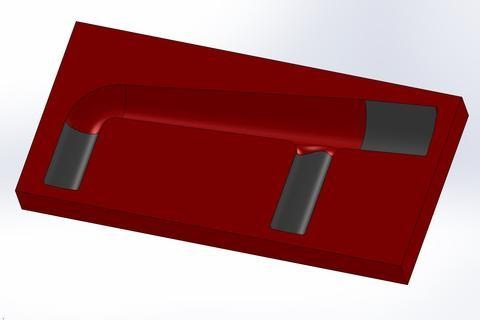

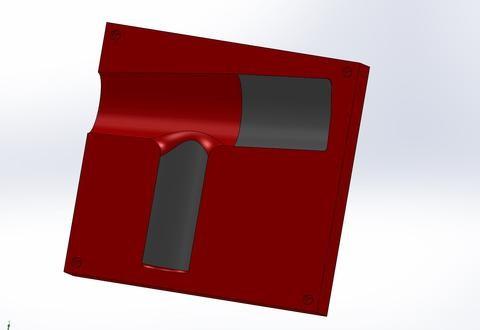

Для создания литьевого стержня из песка напечатали негативную пресс-форму из 2-ух частей. При создании подобных моделей, которые по размеру больше области печати принтера, каждая половина делится на 2 части, которые в дальнейшем соединяются, и создаются зеркальные половины. Для обеспечения точного совмещения Caxton3d использовал отметки для болтов, которые потом помогли в создании цельной негативной формы.Одна половина негативной литьевой формы для стержня из пескаПорезанная модель негативной литьевой формы. Каждая половина коллектора была напечатана в 2-ух частях

Позитивная напечатанная на Raise3D форма (состоит из 2-ух половин) использовалась для создания предварительного оттиска в песке, помещаемого в опоку. Одна из этих половин с углублением (литником) для заливки металла. Изготовленный с помощью напечатанных негативных форм прессованный стержень из песка Caxton3d поместил в одну опоку с песком, прямо в получившийся оттиск. Сверху положил опоку с оттиском другой половины.

В завершение процесса отливки в литник залили металл и после остывания извлекли алюминиевую деталь, а затем установили коллектор в раритетный Dennis:

3D модель детали (серый) и литьевой стержень (чёрный).

Поперечное сечение песчаной формы и песчаного стержня (красного цвета). Финальный результат отливки.

И в качестве бонуса отличный видеоролик, наглядно демонстрирующий метод отливки в песчаную форму с использованием песчаного литьевого стержня:

Присоединяйтесь к нам в соц. сетях, чтобы быть в курсе последних событий:

VKontakte Raise3D Club Russia - клуб владельцев Raise3D в России

Команда компании Цветной Мир

Еще больше интересных статей

Мелкосерийная печать сувенирной продукции

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Хочется пить! Подстаканники в Haval H5.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Печать и покраска деталей для автомобилей

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

В этой теме я бы хотел немного отойти от 'домашн...

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...