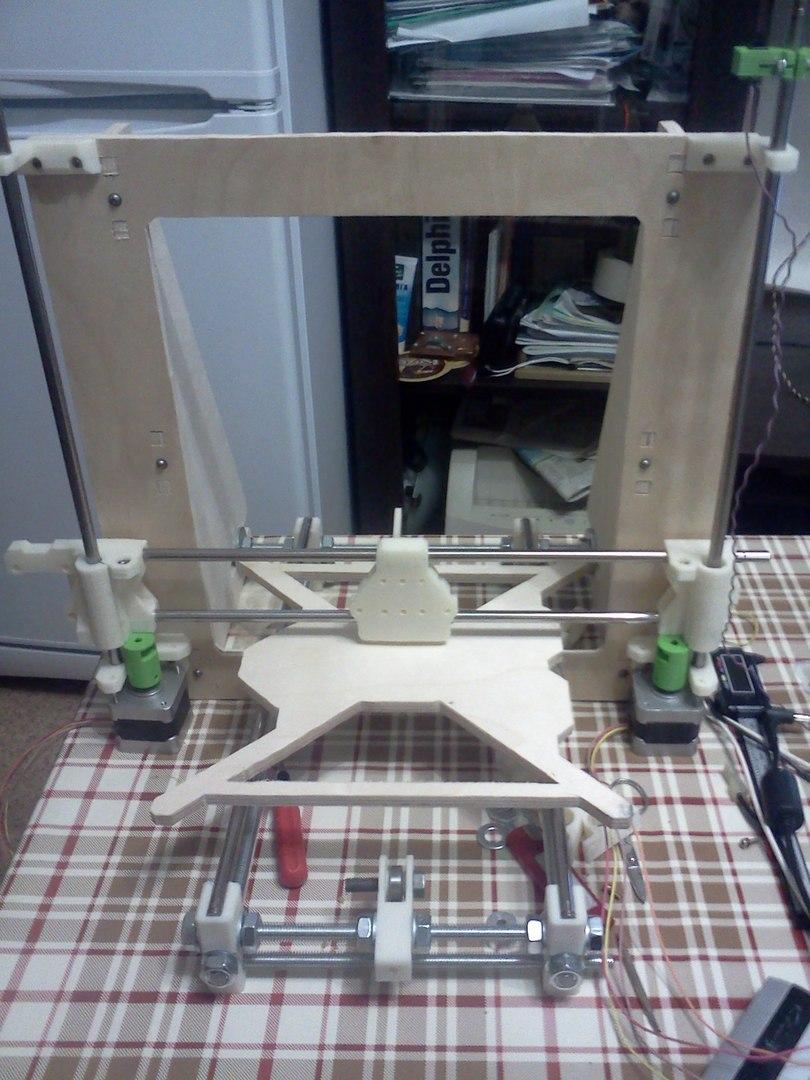

Самодельный 3D принтер

С чего все начиналось. На работе была свалка отработанных матричных А3 принтеров.

Покопавшись в них, я набрал двигатели и валы. Так же на Авито было куплено 2 ксерокса формата А3 на запчасти, по 200 руб. шт.

Разобрав их до винтика, я набрал нужное количество двигателей и валов.

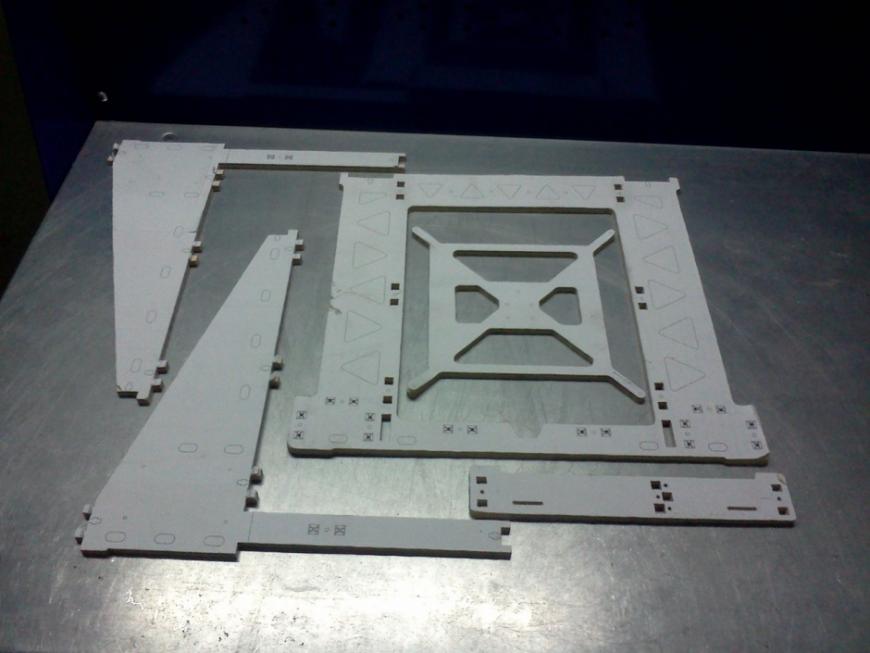

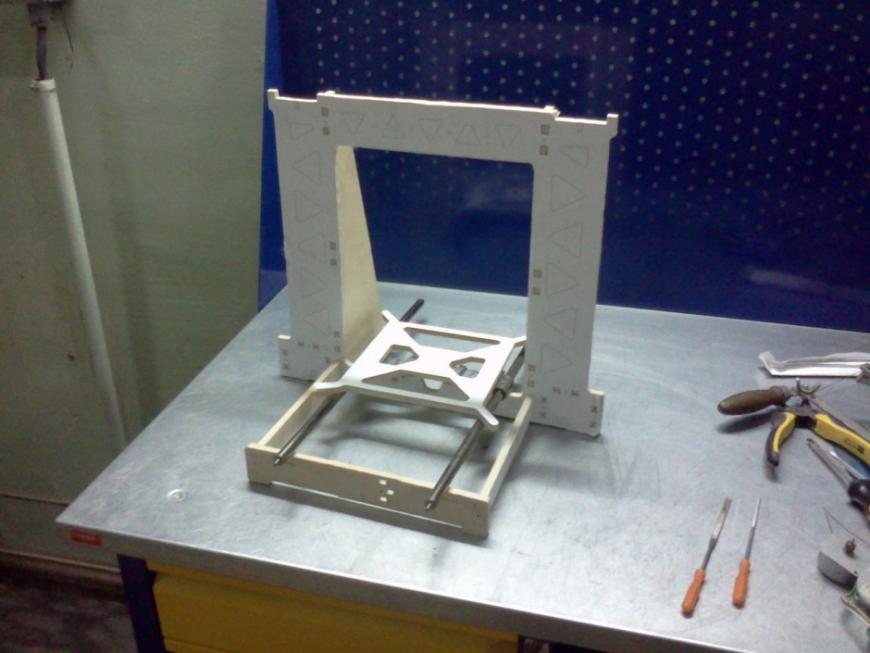

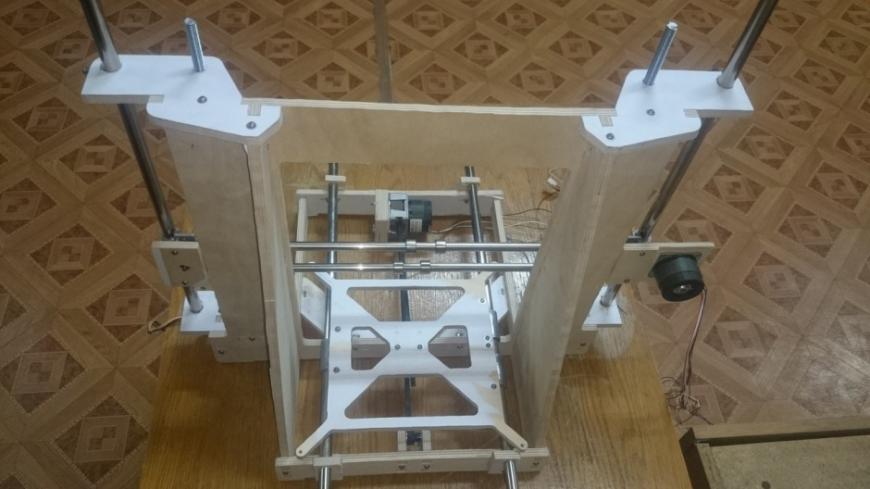

Корпус было решено делать из 8мм фанеры при помощи ручного лобзика. Чертежи были найдены на просторах интернета, чуть-чуть доработав их под себя, вот что получилось.

Электроника была заказана на Aliexspress. И начались танцы с бубном)) по прошивке и настройке данного аппарата.

Первый пуск и первая печать ABS пластиком моего чудо-юда)), сразу прошу простить за качество видео, снимал на телефон.

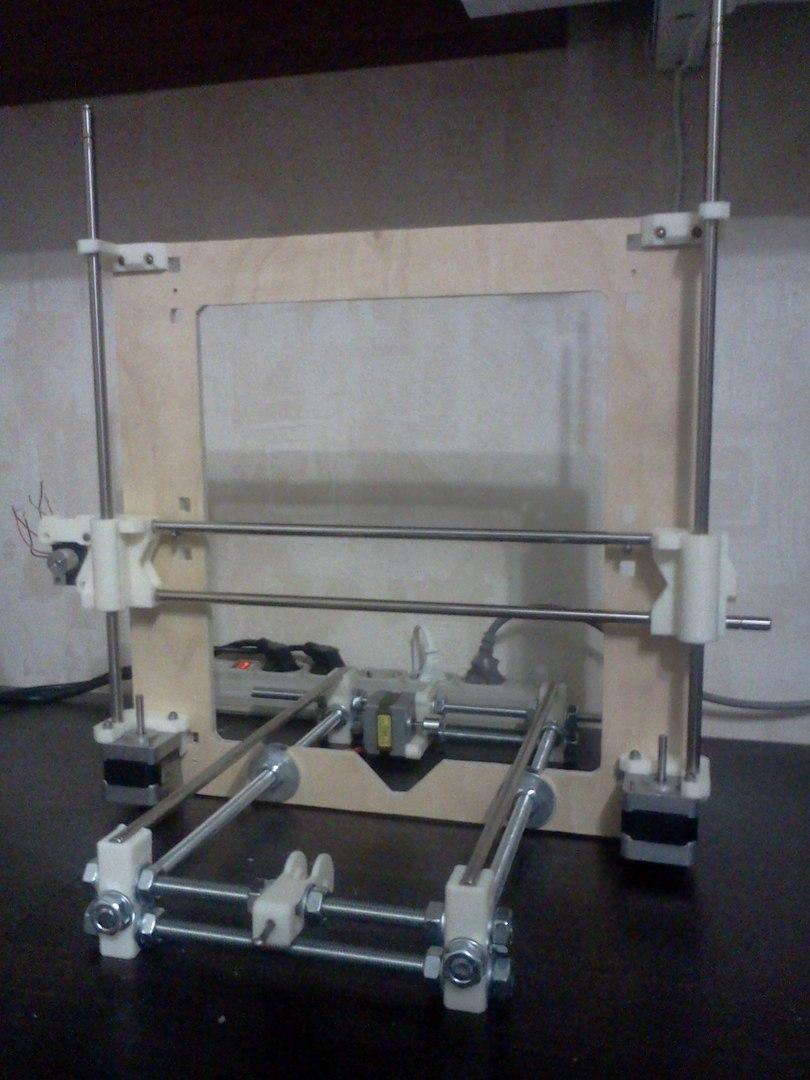

Так же много времени ушло на калибровку размеров напечатанных деталей. Когда все было настроено, приступил к печати деталей на новую версию принтера.

Вот что получилось.

Сейчас в планах собрать принтер H-BOT. Каркас сделан из магазинной витрины, габариты принтера 50х50х60.

Что из этого получится, увидите в новых статьях.

Еще больше интересных статей

Еще две мини-скульптуры установлены в столице Крыма

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Линейная сушилка филамента. Нагреватель.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

...

Рассказ на тему творческого применения моего станка и что из этого вышло...

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Давненько я не писал на Портале, ибо чукча в большинстве своем амплуа...

Комментарии и вопросы

Ахаха, да)) Лучше и не скажешь...

У нас огромный голод высококва...

Очень большой воодушевляющий т...

Здравствуйте! Есть кто занимае...

Коллеги, уже задолбался с прин...

Спаситепомогите, это уже не эх...