Дайджест обновлений VolgoBot A4 PRO

В начале прошлого года наша команда представила публике профессиональный 3D принтер с термокамерой VolgoBot A4 PRO (ссылка). За это время мы прошли большой путь в развитии продукта, выпустили 5 обновлений и провели рефакторинг проекта. В этой статье я расскажу о том, какие изменения произошли и как мы изменили свои подходы в работе.

В начале прошлого года наша команда представила публике профессиональный 3D принтер с термокамерой VolgoBot A4 PRO (ссылка). За это время мы прошли большой путь в развитии продукта, выпустили 5 обновлений и провели рефакторинг проекта. В этой статье я расскажу о том, какие изменения произошли и как мы изменили свои подходы в работе.

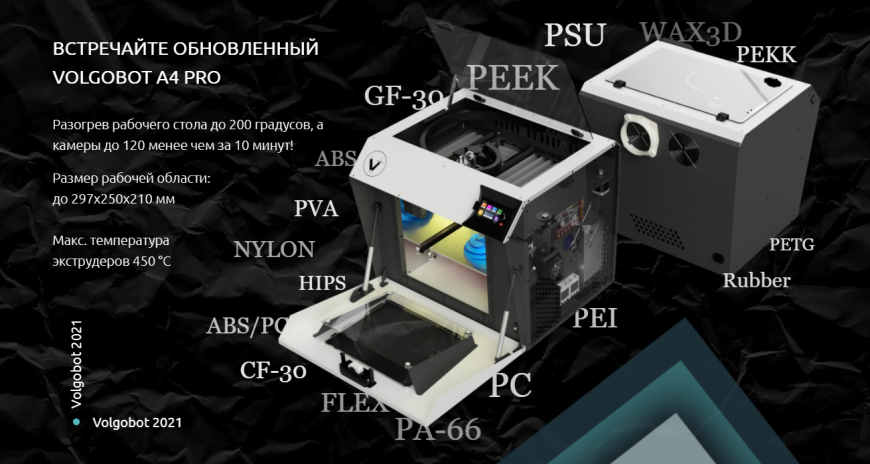

Напомню, что своей целью в этом проекте мы ставили разработать профессиональное устройство для различных организаций, которым нужны прочные и точные детали. Спектр материалов по температуре печати от WAX3D до PEEK, поэтому это изначально должен был быть принтер с активной термокамерой и жесткой механикой. Проект был начат в 2017 году, первые серийные версии появились к концу 2019 года. Чтобы хоть немного систематизировать сводку изменений структурируем её по разделам:

Механика

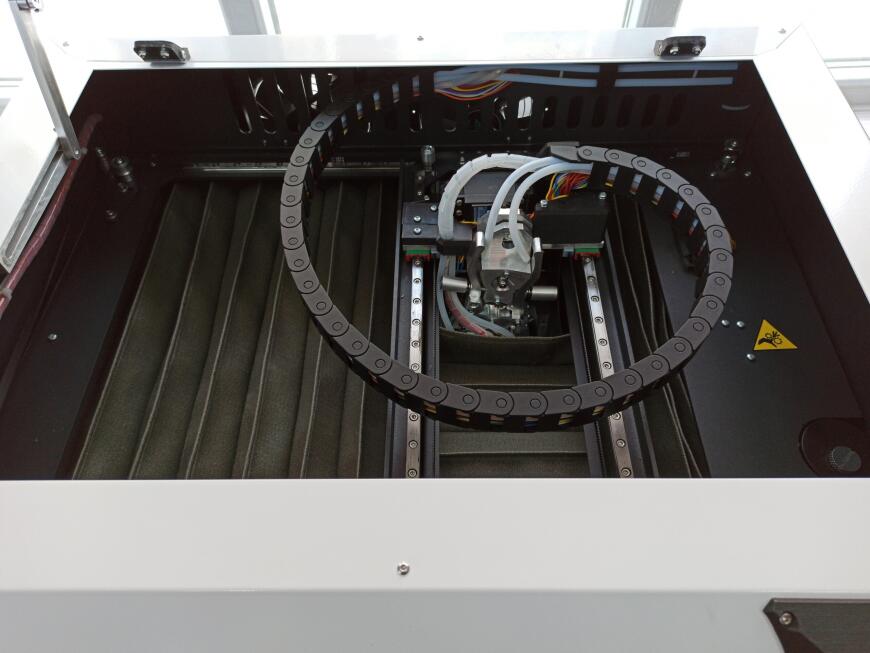

Механика осей XY осталась также построенной на 4 рельсах MGN9. Но H-bot на 10 мм ремне был заменен на 2 варианта: CoreXY с 6 мм или c 10 мм ремнями на усмотрение заказчика. Стоковый вариант оси Z остался прежним - круглые валы 12 мм и винт с трапецеидальной резьбой диаметром 8 мм, однако появилась усиленная версия на рельсах MGN9 и ШВП диаметром 12 мм. Для усиленной версии теперь используются индуктивные датчики.

Здесь стоит сказать несколько слов о ШВП. Многие производители вообще не ставят опоры ШВП и всю нагрузку оставляют на муфту, что конечно же является неправильным, однако позволяет избежать волн на модели в случае некачественной обточки валов, их кривизны ну или же просто не правильной установки. В идеальном случае ставится 2 опоры, одна из них с жестким закреплением, другая с плавающей посадкой, и только после этого вал соединяется с двигателем с помощью гибкой муфты.

Однако после испытаний и экспериментов мы пришли к выводу, что все таки можно оставить 1 опору с жестким закреплением. В таком случае жесткости и точности при правильной сборке более чем хватает, но зато конструкция не является избыточной. Также понадобилось некоторое время, чтобы подобрать подходящего поставщика ШВП, поскольку некоторые присылали валы с биением до 0.3мм. Сейчас все поступающие валы проверяются на биение с помощью индикатора и биение не должно превышать 0.03 мм, чего более чем достаточно для отличной печати.

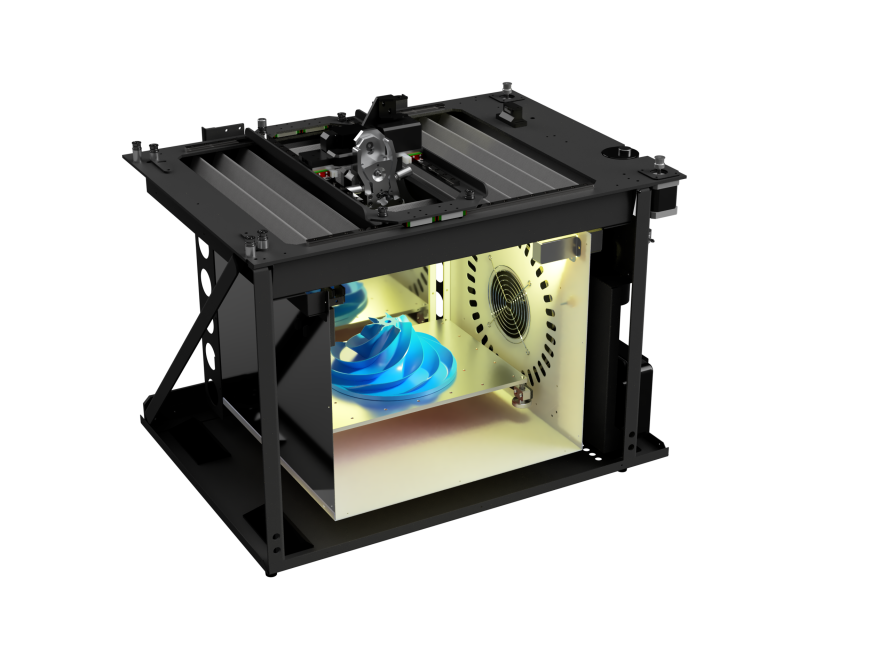

Рама 3D принтеров VolgoBot делается из листовой стали. Важно, что толщина сама по себе не является решающим параметром (если это не 10 мм, конечно), намного большее значение имеет расположение и форма ребер жесткости. Но в любом случае раньше это была 2 мм гнутая сталь. Сейчас же мы перешли на 4 мм пластины с прикрученными ребрами жесткости. Так получается значительно жестче и ровнее. К тому же в таком виде рама менее подвержена температурным деформациям при прогреве конструкции. Ну а благодаря новой конструкции появилась возможность регулировать раму с помощью системы пазов. Теперь мы выставляем геометрию всех принтеров по индикаторной стойке. По всем измерениям на всю рабочую область отклонения не должны превышать 0.1 мм. Конечно, это может показаться плохим значением после очень популярного значения “Точность позиционирования 12.5 микрон”, однако напомню, что под этим числом производители обычно имеют ввиду дискретность перемещения для линейного привода. То есть 1 микрошаг на единицу длины. И он не включает в себя перекосы механики, люфты, растяжение ремня и т.д. Мы же имеем в виду метрологическое понятие точности.

Камера претерпела также ряд изменений, самое главное из них - изменение мощности нагревателя, она была увеличена до 1500 Вт и теперь позволяет прогреть камеру до 120 градусов менее чем за 10 минут. Материал самой камеры был изменен на нержавеющую сталь, а также появился лючок для обслуживания и чистки нагревателя.

Помимо стандартного рабочего стола с силиконовым нагревателем появился новый, со специальными жаропрочными магнитами и прогревом до 200 градусов.

Теперь есть возможность использовать съемные магнитные подложки из жаропрочной стали чтобы быстро снимать массивные детали и снова запускать следующую печать.

Безопасность

Радикальное повышение мощности потребовало более пристального внимания к выполнению электропроводки и контролю соответствия требований электробезопасности по ПУЭ.

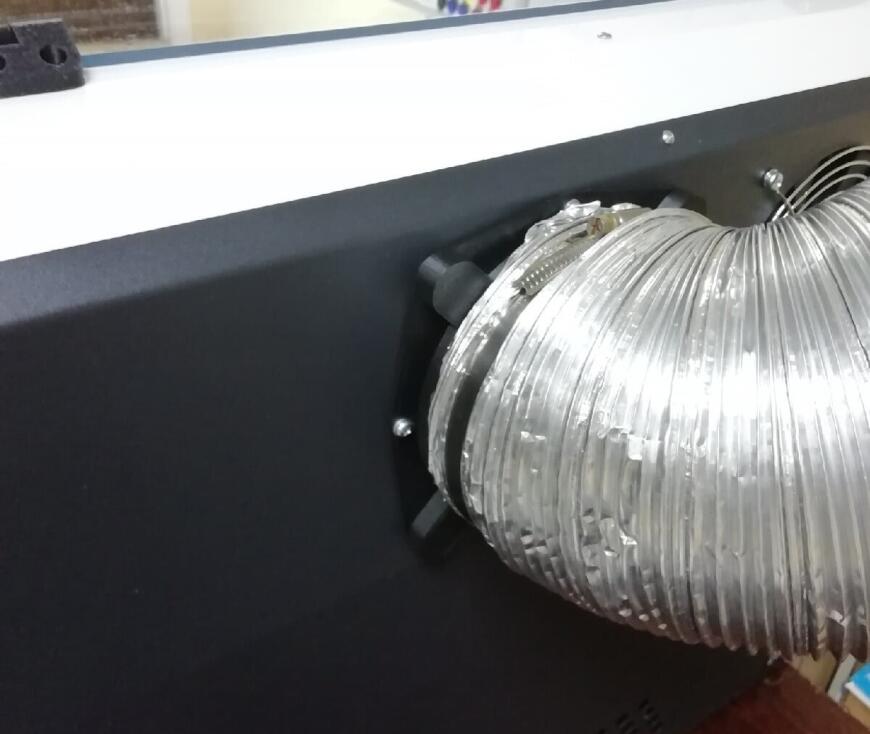

Также мы радикально решили проблему с выбросами вредных веществ при печати. Поскольку как показывает практика и некоторые научные источники, большинство угольных или HEPA фильтров недостаточно хорошо справляется с таким родом загрязнений, да к тому же требуют регулярной замены, которой обычный пользователь, к сожалению пренебрегает, в наших принтерах появилась возможность подключаться к централизованной системе вентиляции. Конечно, это требует некоторых условий по установке оборудования, однако является самым эффективным решением проблемы.

Электроника

Что касается электроники, то мы перешли с самых распространенных Atmega 2560 на на STM32F4. В прошивке появился MESH BED LEVELING и LINEAR ADVANCE. Драйверы могут быть как стандартные А4988, так и TMC2209. Изначально в наших принтерах большое внимание уделялось шумоподавлению, а потому вся рама рассчитана на резонансные частоты и с помощью эластичных демферов на шаговых двигателях шум шаговиков при печати зачастую еле различим. В качестве экранов используется как старый и всем известный LCD12864, так и новые сенсорные экраны различных диагоналей 3,5, 4,3, 5 и 7 дюймов на выбор.

Внешний вид

Все это не могло не затронуть внешний вид, поэтому принтер сильно изменился и стал более удобным. В основном все изменения были сделаны на основе замечаний и предложений наших заказчиков.

Камера перестала делаться из стали с жаропрочным покрытием, теперь она из нержавеющей шлифованной стали, а глянцевую черную покраску корпуса мы заменили на темно-серый муар. Это позволяет оборудованию намного дольше сохранять презентабельный вид при эксплуатации. Подлив и контроль уровня жидкости в системе охлаждения стал более удобным. Появились газовые лифты на передней дверце, быстросъемный лючок для обслуживания контроллера, отдельный винт для подключения к шине заземления. Верхняя крышка делается теперь из прозрачного поликарбоната. Тумблер запуска теперь находится по левую руку на принтере, чтобы его было удобнее включать/выключать.

Некоторые пользователи переживали, что гармошки разграничивающие камеру и пространство принтера будут лопаться, осыпаться и выходить из строя. К счастью, этого не произошло ни у одного клиента, поэтому они остались без изменений.

Некоторые пользователи переживали, что гармошки разграничивающие камеру и пространство принтера будут лопаться, осыпаться и выходить из строя. К счастью, этого не произошло ни у одного клиента, поэтому они остались без изменений.

Печать

Такие температуры позволяют изготавливать модели как из АБС любого размера и плотности заполнения, без трещин и деформации, так и, например, из таких материалов как чистый Полиамид-6 (НИТ) и PEEK (РЭК, U3Print). Однако печать этими материалами обладает особой спецификой, о которой мы расскажем в следующих статьях.

На фото деталь из PA66 GF30 от Филаментарно с плотностью заполнения 100%. Она работает в достаточно агрессивных условиях производства в составе станка.

Подход к качеству

Что касается качества продукции, то здесь был также пройден огромный путь. Мы прислушивались ко всем замечаниям от наших клиентов, тщательно проверяли различные варианты и по итогу, у нас ни осталось ни одной детали старой конструкции или от старых поставщиков. Изменения коснулись абсолютно всего, вот только некоторые из них:

- Листовые детали теперь приходят от более ответственного изготовителя - старые могли прийти поцарапанные и с большой задержкой;

- Токарные детали приходят от более профессиональной металлообрабатывающей компании - как оказалось попасть в 6 квалитет для многих токарей является непосильной задачей;

- Фрезерные детали мы стали изготавливать сами для лучшего контроля качества;

- Крепеж из оцинкованной СТ3 с крестовым шлицом была заменен на крепеж под внутренний шестигранник из нержавеющей стали;

- Рельсовые направляющие теперь используются только оригинальные HIWIN, но по запросу можем установить и Bosch Rexroth;

- Блоки питания теперь используются от Meanwell;

- Алюминиевые нагревательные блоки были заменены на медные с никелированием;

- Поменялись даже латунные штуцеры-ёлочки, на латунные штуцеры с никелированием.

Бизнес-модель

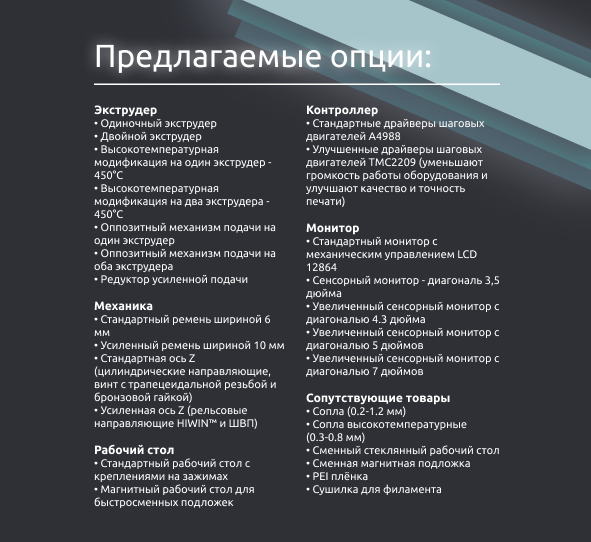

Как можно было понять из статьи, мы предлагаем заказчикам различные опции.

Поэтому каждая единица техники собирается или комплектуется индивидуально под конкретного заказчика. Конечно, это не очень подходящая схема для массового производства, однако 3D принтеры сейчас не являются таковыми. Зато благодаря этому подходу мы можем “заточить” оборудование под конкретный случай и сделать так, чтобы клиент не переплачивал за то что не будет использовать.

У нас есть базовая версия оборудования, которая сейчас стоит примерно 310 тысяч. Далее мы предлагаем дополнительные опции, которых у нас набралось достаточно много, начиная от высокотемпературных печатающих головок, заканчивая шириной ремня на осях XY. Список главных из них представлен ниже:

В следующих статьях мы расскажем о печати Полиамидом 6, PEEK, PEEK GF30, PA66 GF30, термообработке и прогнозированию усадки. Также Вы можете написать, какой аспект нашего дела Вас интересует и мы об этом с радостью напишем.

________________________

Козенко Михаил

Директор компании VolgoBot

Еще больше интересных статей

Печать объемных световых букв

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Оператор печати - ценнейший кадр для будущего аддитивной отрасли страны

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

ЧПУ станок NS_master_mini

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Года три или четыре просматриваю данный сайт. Познакоми...

Комментарии и вопросы

Да, конечно знаю, правда думаю...

Люди у которых есть деньги пок...

Именно так я и планирую сделат...

Всем привет, может кто знает п...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...