ЧПУ станок NS_master_mini

Года три или четыре просматриваю данный сайт. Познакомился с ним в первый раз, когда решил собрать себе свой первый 3д принтер - Пруса i3. Отличный принтер для начинающих.

Сейчас у меня уже трудятся два близнеца ZAV-max pro и ZAV-mini.

Но речь сегодня пойдет не о принтерах.

Поводом для данной публикации является мое новое творение - ЧПУ станок NS_master_mini собственной разработки.Я являюсь ЧПУшником с 10 летним стажем - и это не первый мой станок.

А если быть точным - 5 по счету.

Первый был куплен готовым - отечественной фирмы Cutmaster. С него и началась моя страсть к станкам. Стоящий станок. Но у него был один недостаток - маленький размер поля - 30х20х6см.

После это станка я себе собрал станок размером 70х150х9см на цилиндрических рельсах и ремнях. Но конструкция станка имела один серьезный изъян - цилиндрические рельсы. Но станок жив и по сей день, и верой и правдой зарабатывает мне денежки :)))

После этого я собрал отличный станок на рельсах HIWIN и ШВП. Супер станок с рабочим полем 45х80х9см. Рельсы конечно это супер, ШВП тоже. Но есть одно серьезное НО - это ЦЕНА. Станок получился очень дорогой.

Но этих станков мне показалось мало. Потому что очень мне хотелось маленький, мобильный и легкий станок. При этом цена его должна была быть минимальной. Почему минимальной - проект коммерческий.

Целевая аудитория для моего станочка - мейкеры.

Зачем им станок - он чрезвычайно расширяет возможности для творчества. Принтеры - круче конечно, но все очень маленькое и очень ДОЛГО :)

И ВУАЛЯ - вот он и появился.

Конструкция взята самая популярная в мире любителей из западного полушария - на роликах и ремнях. Дешево и просто.

Размеры рабочего поля станка - 46х38х6см. Размеры были продиктованы размерами стола и шкафа, где он должен жить))

Да и еще он должен влазить в багажник - ведь мне нужна мобильность. Зачем - буду брать его с собой летом на дачу)))

ZAV-mini я купил себе по той же причине.

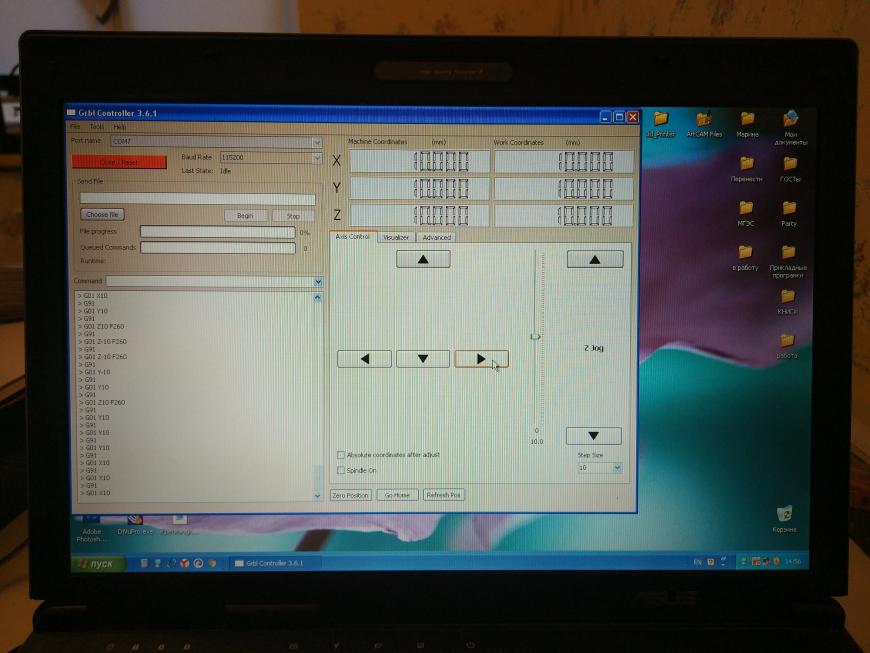

И еще одно условие - управляться станок должен через USB с ноутбука.

Теперь немного о конструкции. Немного фоточек.

Один станок вырезает другой. Как я это обожаю)))В качестве материала рамы используется финская ламинированная фанера толщиной 12 мм.Рама скручивается на винтках.В раму вставляются алюминиевые профили, являющиеся направляющими для роликов. Это направляющие оси X.Профили прикручиваются винтами.Далее ставится ось Y.Ролики крепятся на обысные винты М5 и фиксируются гайками.Ось Z приводится в движение винтом М8.

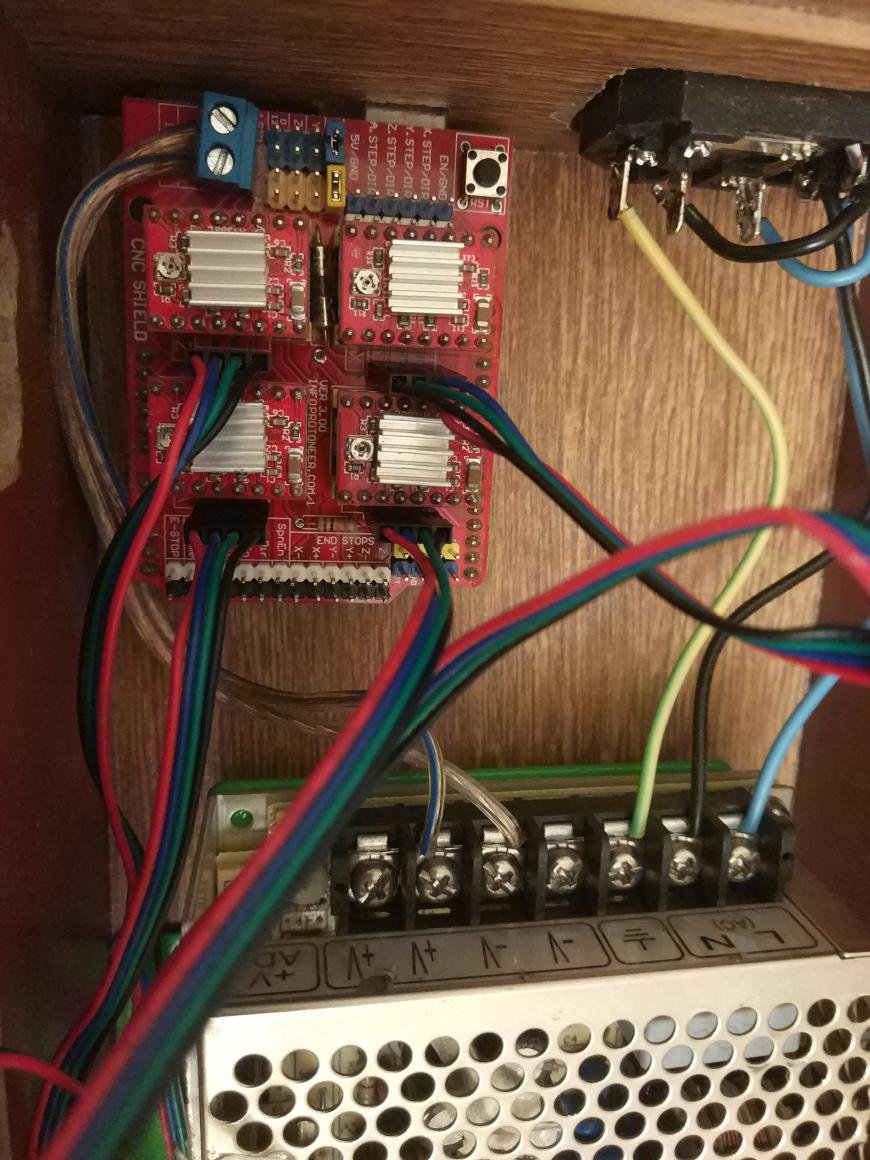

Ну и более менее законченный вид станка.Работает все на двигателях NEMA 17 и Arduino.Управляется через USB с ноутбукаКонструкция получилась крепкая и простая.

Далее будут тесты и видео.

Электрика должна будет разместиться под столом. На лицевой панели станка будут кнопки включения/выключения станка и фрезера. Кабели будут укладываться в кабель-каналы - практично и симпатично))

Но это позже.

А сейчас на этом пока все.

Спасибо всем за внимание!

P.S. Продолжение следует)))

Еще больше интересных статей

Ниши в которых можно предлагать услуги 3D-печати.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Личный опыт выбора 3D принтера для бизнеса

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Изготовление мастер-модели под литье гипсом на FDM принтере [КЕЙС]

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Интересно использовать ёмкости...

Вы, пожалуйста, напишите в E3D...

Да, тут лучше высокотоковый ак...

Добрый день. По неопытно...

Развалилось сопло на новеньком...

Здравствуйте, кто знает какие...

прошу тех у кого есть solidwor...