Еще одна самодельная сушилка для пластика, но уже моя)

Здравствуйте, уважаемые читатели портала) Не так давно, как в начале декабря прошлого года, я задумал спроектировать и воплотить в реальность очень крутую сушилку для пластика)

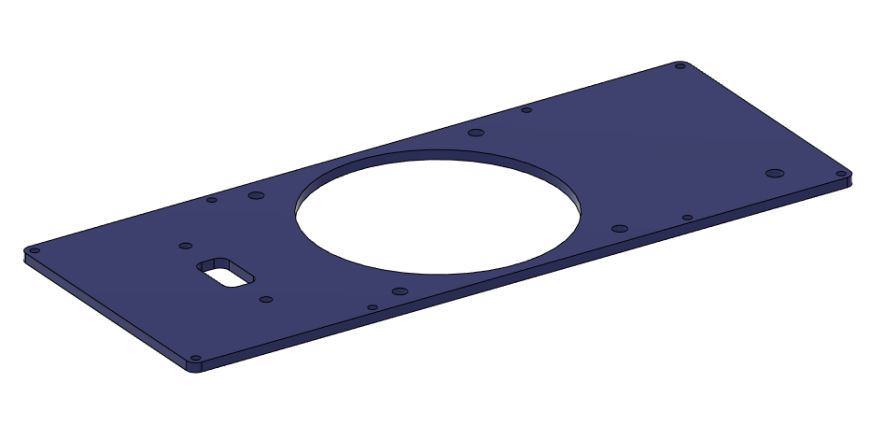

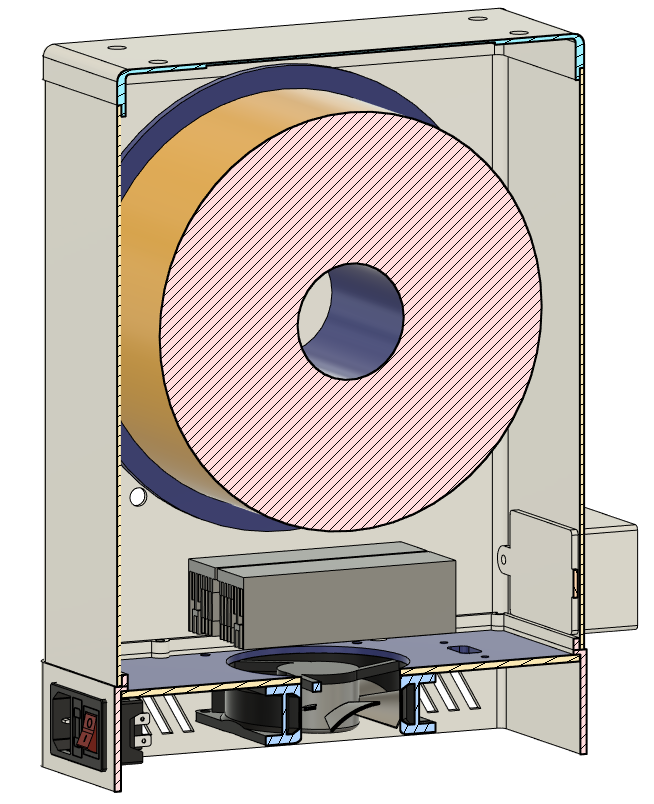

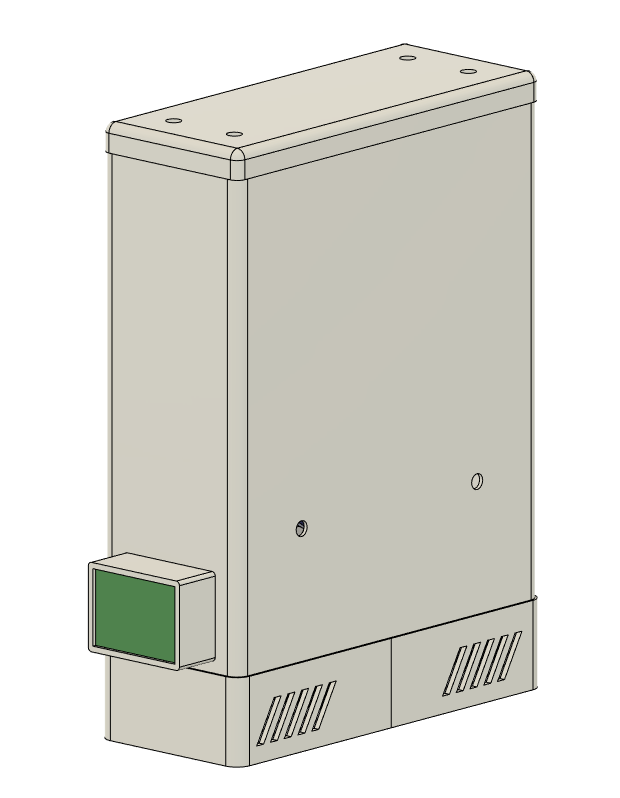

Создание 3д модели заняло у меня полных 10 часов работы в редакторе. За это время было проведено множество правок и изменений, которые как показало время, не были лишними. Благодаря готовой модели я получил возможность контролировать изготовление в дальнейшем, без особых импровизаций в процессе создания сушилки.

Были куплены следующие комплектующие:

1) Вентиляционная труба 90х220мм;

2) Термостат;

3) PTC нагреватель мощностью 80 Вт;

4) Кулер 80мм;

5) Кулер 60мм;

6) Радиатор алюминиевый;

7) Драйвер светодиодов 12В.

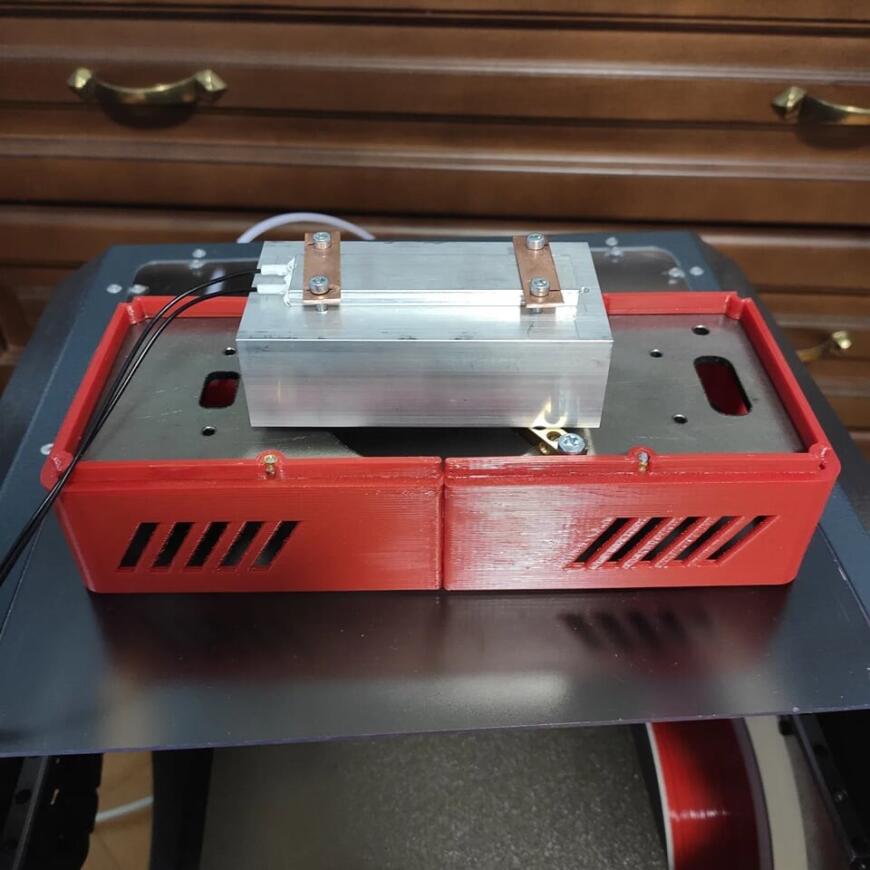

Процесс создания начался с заказа металлической пластины, которая служит основой поддона:

Металл выбрал толщиной 3мм, просто ради веса и устойчивости сушилки в будущем.

Металл выбрал толщиной 3мм, просто ради веса и устойчивости сушилки в будущем.

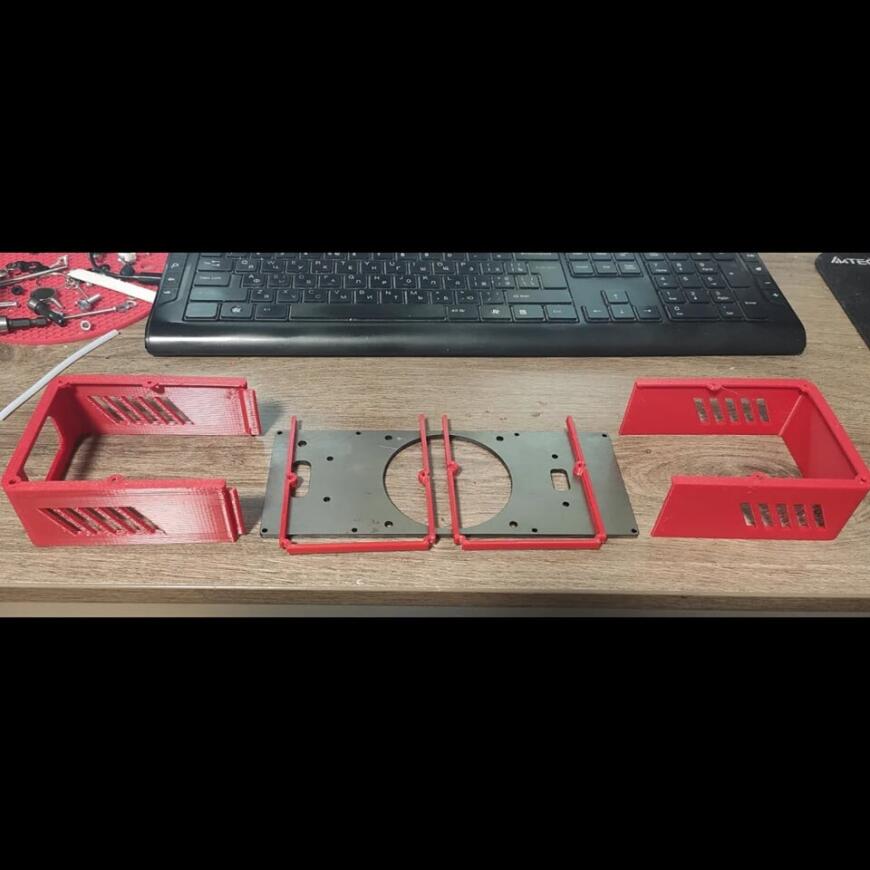

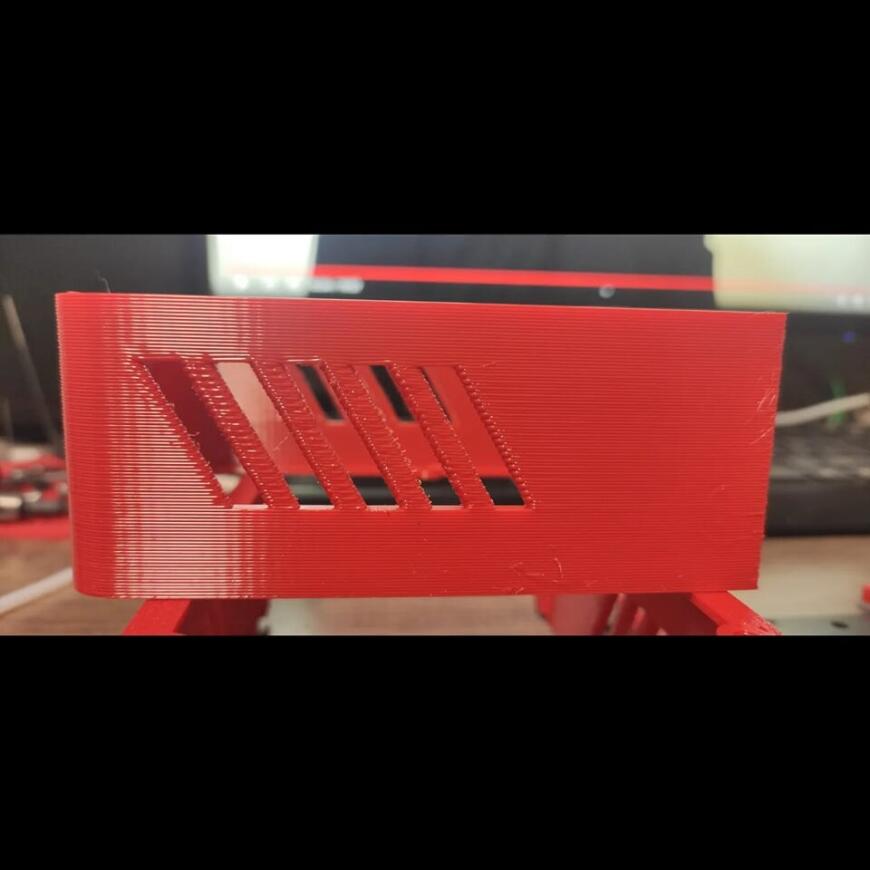

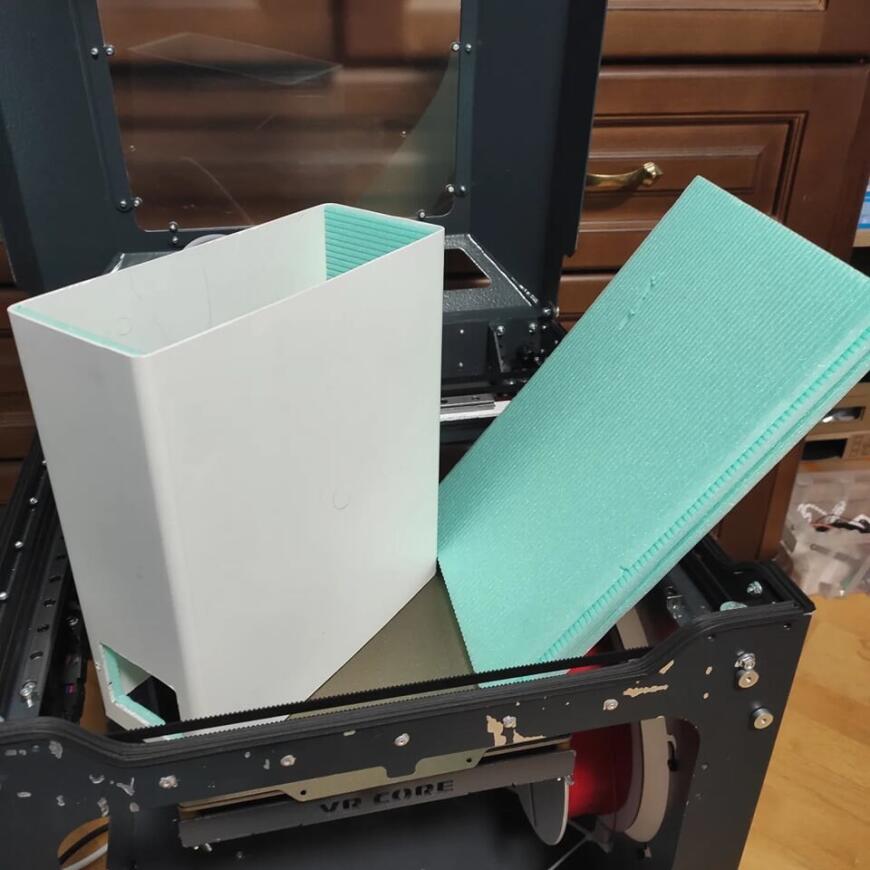

Нижний кожух поддона напечатал соплом 0.8мм из материала PETG. Так как кожух не помещался на рабочем столе принтера, пришлось его разрезать на две части, и в дальнейшем склеить с помощью дихлорэтана:

Как вам качество печати самодельного принтера?)

Склейка была проведена успешно.

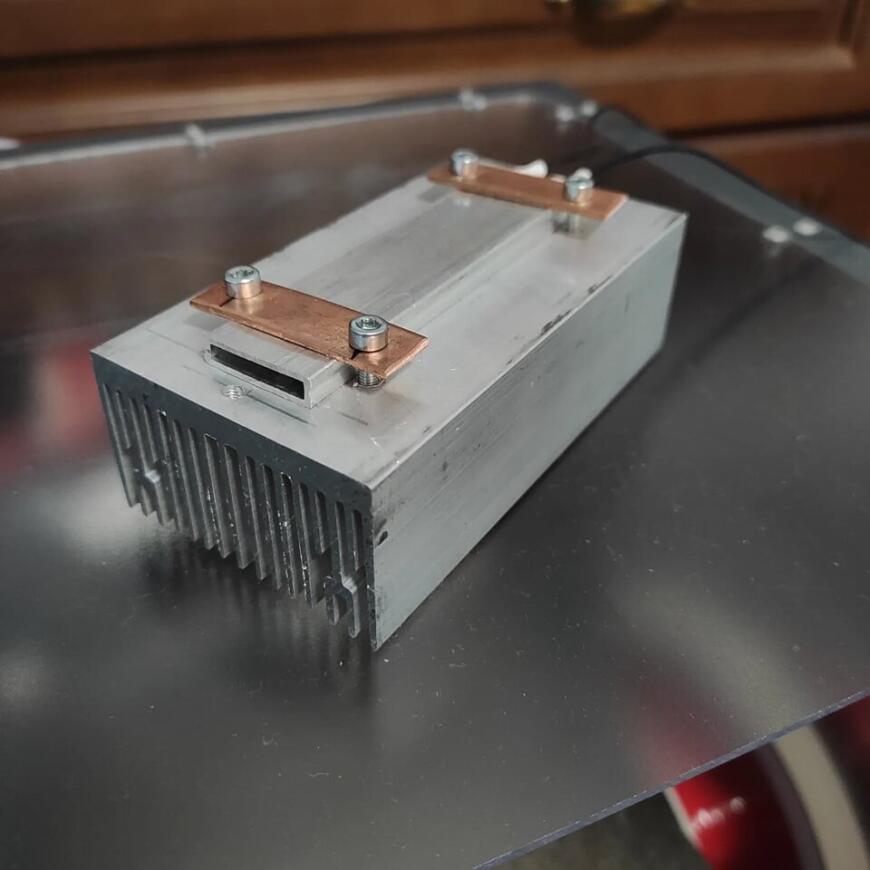

Следующим шагом в изготовлении была сборка нагревателя для камеры. Алюминиевый радиатор и PTC нагреватель отлично подружились. Размеры радиатора: ДхВхШ = 100х31х53мм. В радиаторе просверлил 4 отверстия 2.5мм и нарезал резьбу М3. Нужно было прижать нагреватель к радиатору, и ничего другого, как прижать его пластинками из меди, я не придумал.... Возможно контакт нагревателя с радиатором не везде суперский, но этого хватает на все 100%.

В сборе поддон выглядит следующим образом, внизу под радиатором прикручен кулер 80мм:

В сборе поддон выглядит следующим образом, внизу под радиатором прикручен кулер 80мм:

В процессе я решил утеплить поддон пенопластом. Если точнее - подложкой под ламинат из пенопласта. Он достаточно тонкий (4мм) и ровный, и предоставляет неплохие термоизоляционные качества. Но уже после проверки работоспособности сушилки, я обнаружил, что теплоизоляции МАЛО (Нужно бооольше теплоизоляяяяяциииии!!! (((Кто играл варкрафт 3?))). Вобщем на фото ниже видно обдув радиатора и утепление конструкции поддона:

В процессе я решил утеплить поддон пенопластом. Если точнее - подложкой под ламинат из пенопласта. Он достаточно тонкий (4мм) и ровный, и предоставляет неплохие термоизоляционные качества. Но уже после проверки работоспособности сушилки, я обнаружил, что теплоизоляции МАЛО (Нужно бооольше теплоизоляяяяяциииии!!! (((Кто играл варкрафт 3?))). Вобщем на фото ниже видно обдув радиатора и утепление конструкции поддона:

Настал черед непосредственно сушильной камеры. Купленный мной вент-канал 90х220мм просто щикарна подошел для одной катушки пластика. Катушка 200х60мм просто идеально влазяет внутрь вентканала. Высота камеры у меня составляет 250мм, и этого достаточно для размещения всего навеса и одной катушки:

Вырезал в корпусе вентканала отверстие под термостат, и утеплил все пенопластовой подложкой в один слой:

Вырезал в корпусе вентканала отверстие под термостат, и утеплил все пенопластовой подложкой в один слой:

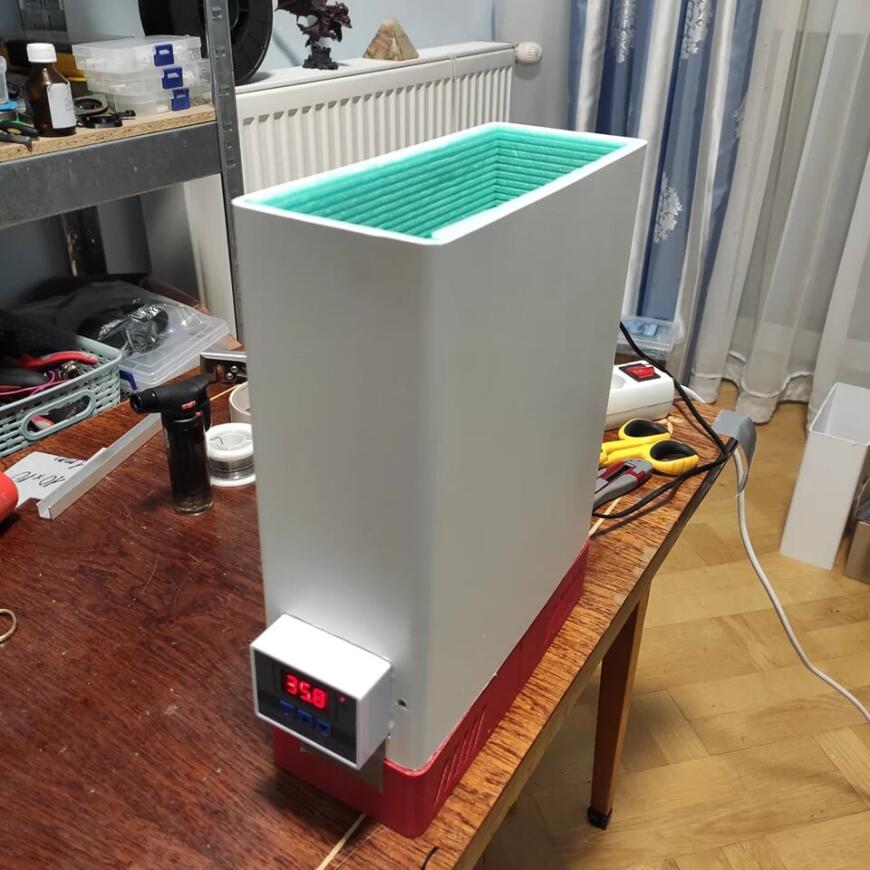

Т.к. поддон у меня был готов на 99.9% то я решил не тянуть кота за хвост, и приступил к сочленения конструкции)) Вставил на место термостат, заклеил его заднюю стенку еще одним кусокм подложки, чтобы он не сильно там припух от высоких температур. Сам Вентканал я приклеил к поддону на обычный суперклей с активатором. Внутри разместил кулер 60мм для циркуляции воздуха (на фото пипилац уже работает):

На данном этапе я решил проверить работоспособность сей чудомашины, и занялся сборкой электроники. (ничего интересного, просто 10 минут пайки и скрутки проводков). Термистор от термостата я закрепил на стенке максимально далеко от нагревателя, чтобы он измерял именно температуру перемешанного воздуха в камере сушилки, а не температуру нагревательного элемента. Включил установку:

Нагреватель очень быстро набирает свою максимальную температуру. Максимально он грееться до 102*С, и то примерно за 30 сек вместе с радиатором. На термостате выставил температуру на уровне 80*С и оставил нагревать пустую камеру, закрыв её сверху куском пенопласта. До 80*С пустая камера прогрелась довольно быстро, примерно за 20 минут:

Радостий моей не было пределов, и я кинулся клепать крышку для сушилки. По проэкту крышка должна была быть напечатанной из того же PETG пластика, но я решил что мне влом ждать 3 часа печати, потом клеить все, и получить некрасивую крышку.... По этому было принято решение наколхозить крышку из подручных материалов: муфта для вентканала 90х220мм, которую я купил, но решил потом не использовать, и обрезки вспененного ПВХ листа. Быстренько поотрезал лишнее, и склеил суперклеем:

Получилась весьма красивенька крышка. На бортики муфты дополнительно приклеил полоски из ПВХ листа, чтобы попрочнее было, и чтобы получилось подобие прихлопа для крышки. Далее утеплил крышку пенополистиролом толщиной 20мм:

Долго не думая, закинул катушку АБС+ в камеру, и включил нагрев. Рекомендовання температура сушки АБС+ составляет 85*С и я быстренько поменял настройки термостата. Как и предыдущий нагрев, камера прогрелась до 80*С, но уже не за 20 минут, а за 1 час 20 минут, т.к. надо много времени на прогрев катушки. К моему удивлению, температура не желала переваливать за 80*С и упорно держалась на стабильном уровне. Может показатся что так и должно быть, но 80*С маловато для сушки АБС... а есть еще нейлон, полиамид, которым 80*С вообще никуда не годится. Тогда я решил проверить Т в камере наверняк - засунуть туда термистор от 3д прмнтера. Отодвинул крышку чуток и заметил, что Т поднялась на 0.1*С почти мгновенно. Тогда я отодвинул крышку на прмерно 3мм и оставил так на пару минут. Температура пошла вверх, и остановилась на заветных 85*С. Быстренько снял крышку, и просверлил в ней 4 отверстия диаметром 8мм.

Как оказалось, воздуху нужен был выход, и сразу после добавления отверстий температура установилась на уровне 85*С. Колебания температуры всего -1 градус, что, я считаю, очень даже круто. На момент написания статьи катушка АБС+ сушится уже 4й час, и температура в камере ниразу не опустилась ниже 84*С.

Очень даже удачная вышла сушилки, при том, что в начале я планировал нагрев максимум до 70*С. Сеьестоимось данного апарата получилась примерно 41$ (1200 грн), что ставит в колоссальное сомнение вариант покупки заводских "брендовых" сушилок от китайских мастеров. За такие деньги конечно открыт вопрос переделки сушилки для овощей, но я не видел сушилок, которые бы нагревали свыше 70*С. Да и процесс создания принес кучу опыта и удовольствия)

Осталась открытой проблема теплоизоляции, пенопласта толщиной 4мм катастрофически не хватает. Корпус сушилки прогревается до 40*С. Трогать можно, но это большие потери тепла внутри камеры. Буду еще над этим работать, и подбирать соответствующий теплоизоляционный материал для замены пенопластовой подложки....)

Спасибо за внимание)

Критика, коменты и оценки приветствуются)

Еще больше интересных статей

Qidi Q2 — Ремонт и «даунгрейд» во благо: замена тензодатчика на концевик

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Что такое керамическая 3D-печать и где ее применяют

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Когда...

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Ivery, асскажите про свою акус...

Песенка Лисы Алисы и Кота Бази...

Выставляете на продажу открове...

Добрый вечер.Настраиваю лазерн...

Приветствую. Для простого...

Коллеги. Столкнулся вот с...

Уважаемые, кто обладает опытом...