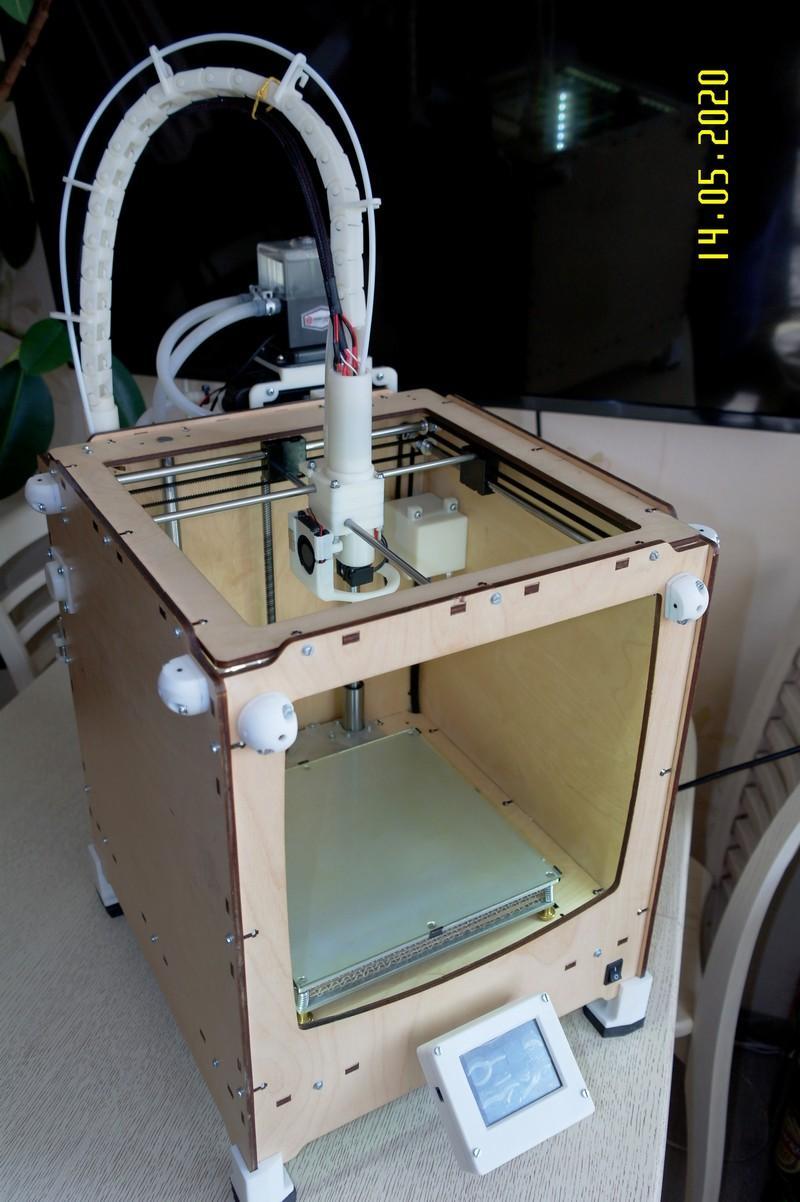

Система водяного охлаждения радиатора E3D V6 для принтеров с кинематикой Ultimaker

Здравствуйте, коллеги!

Хочу вынести на ваш суд свой вариант системы водяного охлаждения, которую я установил и успешно эксплуатирую уже довольно долгое время. Сразу хочу сказать, что проект коммерческий, однако настолько прост, что в принципе любой, кто владеет навыками работы в программах САПР, сможет при желании создать подобную систему для себя самостоятельно. Тем более что использовались уже готовые решения.

Задача, которую я себе поставил, когда решился на подобную серьезную, в общем-то, доработку была такова: создать систему, которую можно было бы сразу установить на принтер, не занимаясь экспериментами на нем самом. Конечно же, испытания проводились, но все они велись на столе, а принтер все это время находился состоянии готовности.

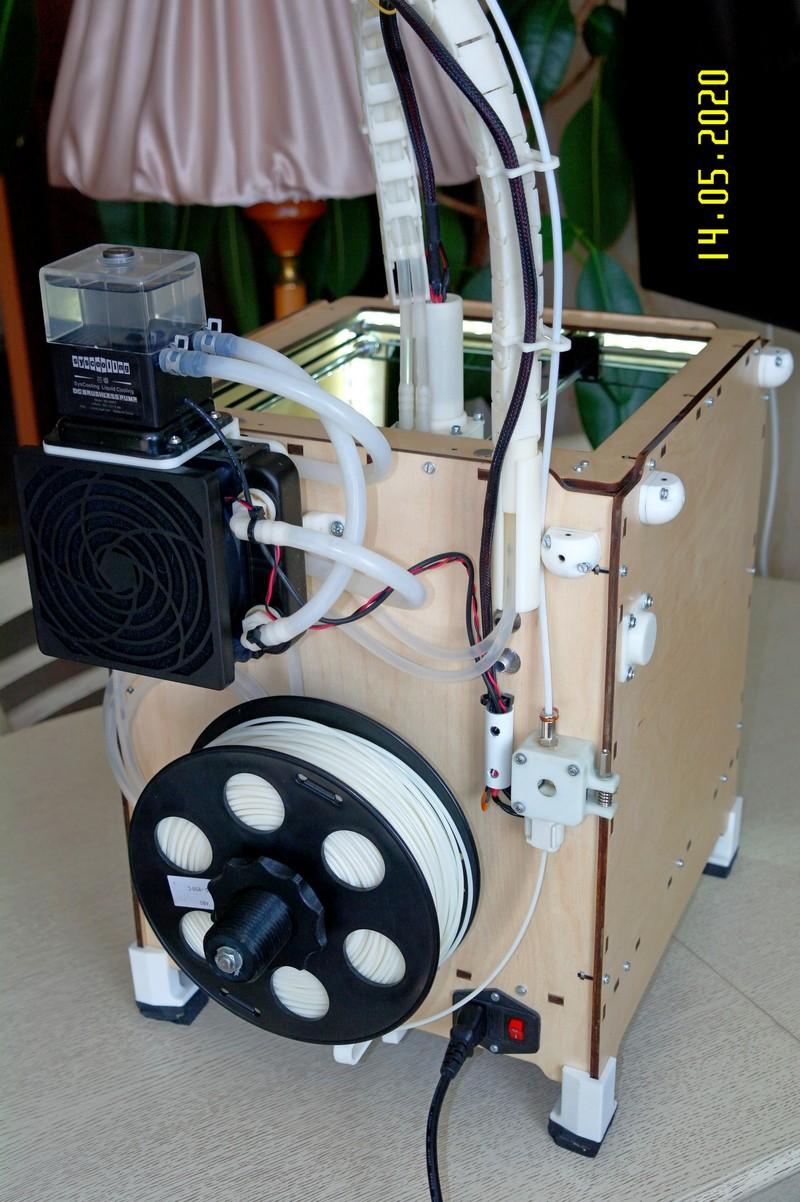

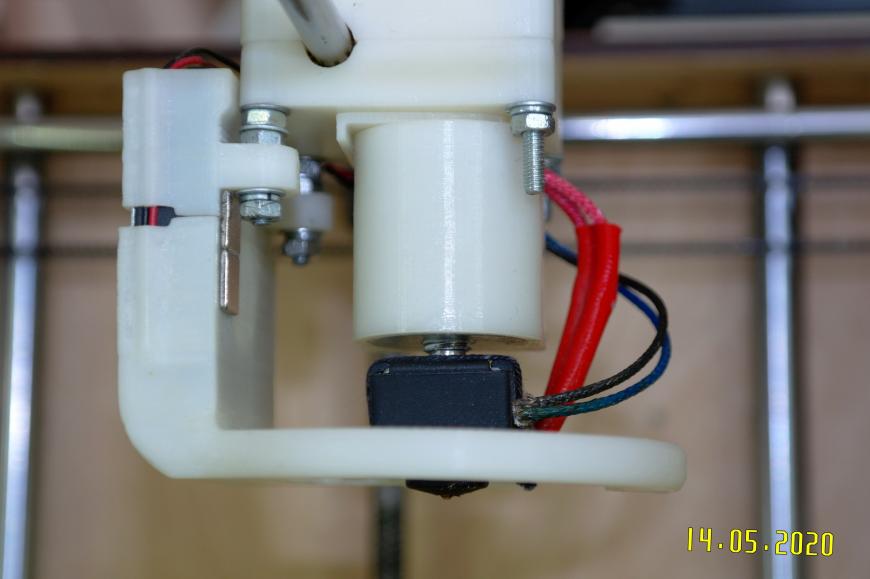

В основе лежит доработанная модель рубашки для радиатора E3D V6 предложенная Philip Charlesworth (Barnabybear) и установленная на каретку разработанную E3D Online для принтеров Ultimaker 2.

Должен сказать, что поначалу у меня были сомнения в надежности напечатанного корпуса для радиатора, однако никаких проблем за все время эксплуатации (порядка полутора лет) не возникло. Нынешнее состояние рубашки хорошо видно на фотографии.

Ниже описаны параметры, с которыми велась печать деталей СВО с комментариями.

Материал – ABS от BestFilament (2,85).

Качество пластика неплохое, но вот диаметр прутка, к сожалению, может гулять очень сильно. Вплоть до невозможности использования в системе bowden.

Сопло - 0,5мм.

Можно печатать соплом диаметром 0,4мм (возможно даже лучше), но так как разные слайсеры режут модели по-разному, то при любом диаметре сопла и настройках следует предварительно просматривать слои в слайсере на отсутствие явных щелей и дырок. Например, программа Simplify3D где “продырявила” (водится за ней такой грешок) штуцеры при подготовке в слайсере, так там потом эти дырки принтер и “напечатал“, а старенькая Cura 15.04 успешно нарезала модель с первого раза.

Градус сопла: первый слой - 235, последующие – 225, обдув - 20% со второго слоя.

Высота слоя для штуцеров - 0,12мм.

При печати корпуса можно выставить слой – 0,2мм

Толщина дна, стенки корпуса для сопла 0,5мм - 2мм (качество нарезки стенок перед печатью опять же следует проверить в слайсере и при необходимости подобрать лучший параметр).

Скорость - 30мм/с.

Заполнение - 100 %.

Масштаб - 100,2 % (подбирается по плотной посадке нижнего ребра радиатора на обрезанной в слайсере модели).

Поддержки

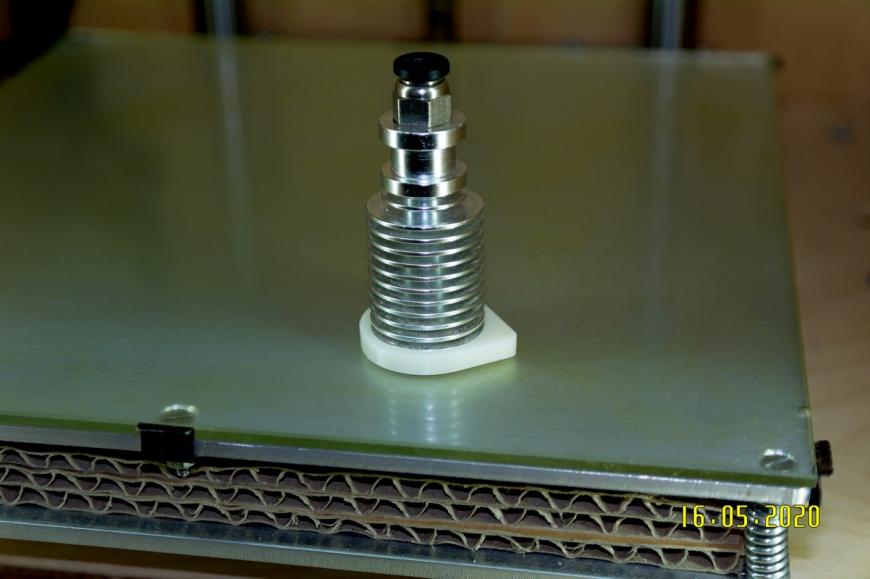

Штуцеры отлично печатаются без поддержек. После печати с поддержками при их отламывании повреждается слой пластика. Это хорошо было видно при просвечивании фонарем напечатанной половинке штуцера.

Конечно же, нужна постобработка деталей имеющих отношение к воде парами ацетона, однако детали установленной на данный момент и хорошо работающей до сих пор системы обрабатывались перед склейкой только лаком Plastik 71 и растворенным в ацетоне ABS.

После склеивания деталей нужно выдержать паузу в несколько дней для полного высыхания клея (ацетон + ABS), так как его слой может оказаться довольно большим, ведь при обработке детали надфилем можно и ошибиться немного.

Перед сборкой каждую склеенную деталь следует проверить на герметичность путем наполнения водой и создания небольшого давления. Очень маленькие протечки при тесте можно расшить и запаковать тем же клеем и лаком (проверено временем). Но если деталь явно течет (это может касаться плохо напечатанных штуцеров), то нужно подготовить ее с другими настройками или в другом слайсере и перепечатать.

Герметичность корпуса радиатора достигается за счет 2-х силиконовых колец (22х1,5мм и 19х1,5мм). Герметик при сборке не применялся. Резиновые кольца использовать не рекомендую, так как они сохнут со временем и в дальнейшем возможны протечки.

Конечно идеален был бы фрезерованный корпус из алюминия, однако и напечатанная модель доказала свою надежность. Главное преимущество, что все можно собрать дома “на коленке“. Вес головы увеличился примерно на 110-120гр по сравнению с обычной версией с вентилятором.

Принтер не разгонял. Я печатаю со скоростью не превышающей 70мм/сек, так как во главу ставлю качество печати. Высокотемпературными пластиками печатать не пробовал.

Также потребуется небольшая доработка радиатора для возможности сборки блока и свободной циркуляции ОЖ внутри корпуса: диаметр верхнего ребра следует уменьшить до 19мм, нижнее ребро оставить без изменения, остальные сточить до диаметра 13мм (у автора они убраны совсем).

В конструкции применены силиконовые трубки диаметром 6мм. В качестве ОЖ использована дистиллированная вода с небольшим добавлением спирта (за полтора года тестов вода чуть-чуть помутнела). Как поведут себя “фирменные” ОЖ в этой системе я не знаю. Нужно пробовать. О состоянии алюминиевого радиатора внутри корпуса на данный момент ничего сказать не могу, так как систему не разбирал и делать это в ближайшее время не планирую. Разве что буду менять охлаждающую жидкость. Советую предусмотреть краник для слива ОЖ. Я этого, увы, не сделал…

Тему насоса, радиатора охлаждения воды и пр. я не затрагиваю, так как здесь вариантов может быть масса. Отмечу лишь, что производительность насоса установленного на моем принтере и подключенного напрямую к 12V пока кажется мне избыточной, но так как я планировал ставить радиаторы охлаждения и на двигатели, то и насос брал с запасом.

Все выше написанное – результат практических опытов. Но как вы видите, система очень проста и на самом деле ничего сложного ни в подготовке, ни в печати деталей нет - главное, чтобы принтер изначально печатал более или менее качественно.

Сам переход на СВО занял у меня по времени чуть более часа. Все что потребовалось – это установить на каретку новый хотэнд, закрепить поворотный стакан сзади корпуса принтера, подключить шланги к заранее установленному насосу, подключить его разъем питания и заполнить систему ОЖ.

Есть небольшое видео работы принтера с СВО. Если будет интерес, то выложу на файлообменник.

Возможно, будет важным дополнением: у меня изначально были установлены подшипники типа igus и практически отсутствовали люфты на валах 6мм. Думаю, что с обычными линейными подшипниками кабель-канал раскачивал бы голову так, что о качественной печати можно было бы забыть.

Главное - я наконец-то получил тихую (фанерный ультик по-умолчанию тот еще “барабан Страдивари”) работу принтера, возможность нахлобучить на него сверху крышку исключающую сквозняки на столе и открыть, наконец, широко форточку или окно, дабы бы не дышать всем тем, что выделяет разогретый пластик при печати…

Еще больше интересных статей

Сушилка на 4 катушки своими руками

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

duet web control не регулируются обороты вентилятора обдува детали на BTT SKR V1.4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

принтер у меня самодельно переделанный из ки...

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...