В ПНИПУ изучили метод повышения стойкости 3D-печатных металлических деталей к механической усталости

Из-за усталости материала 3D-печатные металлические детали могут выходить из строя. Ученые Пермского национального исследовательского политехнического университета нашли способ сделать 3D-печатные конструкции прочнее, оптимизировав их обработку и направление печати. Это значительно сократит затраты авиапромышленности на прототипирование и изготовление новых деталей, сообщает пресс-служба вуза на портале Naked Science.

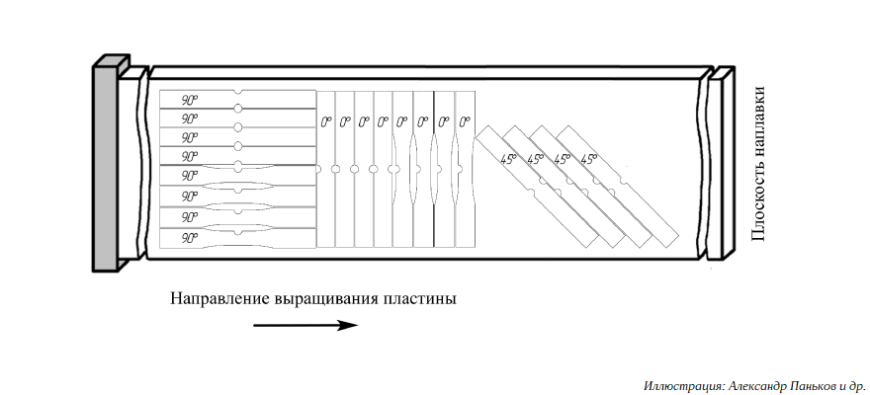

Схема вырезки образцов из наплавленной пластины в трех направлениях — под углами 0°, 45° и 90° по отношению к плоскости наплавки

3D-печать металлами активно применяется для создания и ремонта изделий, которые трудно сделать обычными методами. В авиации ее используют, например, для изготовления таких деталей, как завихрители камер сгорания. Особенно широкое применение в 3D-печати находит титановый сплав ВТ6. Из него изготавливают лопатки турбин, элементы двигателей, облегченные кронштейны и крепления, детали фюзеляжей и шасси, компоненты выхлопных систем, теплообменники.

«При такой методике изготовления есть свои недостатки: в изделиях могут быть дефекты (поры, неравномерная структура), из-за чего материал становится менее прочным. В результате такие детали часто выходят из строя из-за усталости металла. Особенно уязвимы места с концентраторами напряжений, например вырезы или отверстия в местах крепежей для болтов, заклепок и так далее», — рассказал младший научный сотрудник Центра экспериментальной механики ПНИПУ Александр Паньков.

Даже небольшие дефекты поверхности сокращают срок службы авиационных и космических конструкций, поэтому необходимо тщательно изучать, как эти слабые места влияют на конечное состояние деталей. Ученые Пермского политеха провели серию экспериментов с образцами титанового сплава ВТ6, напечатанными на 3D-принтере по технологии электродугового наплавления металлической проволоки (WAAM).

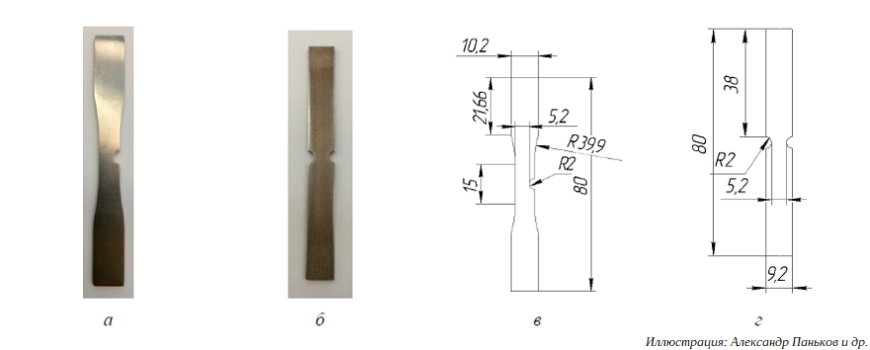

Образцы толщиной 2,2 мм с односторонней (а, в) и двусторонней выкружкой (б, г)

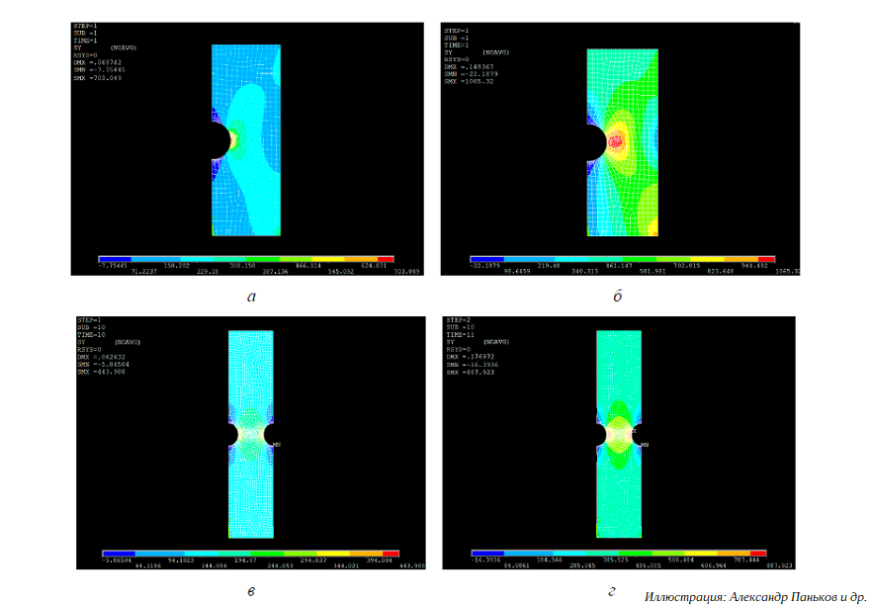

«Для проверки прочности мы изготовили образцы и вырезали их в трех направлениях: вдоль, поперек и под углом 45° к слоям печати. Затем провели испытания, имитируя реальные нагрузки в авиации и космонавтике. Сравнили полированные и необработанные образцы, а также модели с односторонними и двусторонними вырезами, в которых скапливаются напряжения. При высоких нагрузках порядка 750 МПа разница между полированными и шероховатыми образцами была минимальна, разрушение начиналось у выреза независимо от полирования. При низких, около 250 МПа, обработанные объекты выдерживали в два-три раза больше циклов. Для промышленности все это означает, что полировка оправдана не всегда: если деталь работает под высокой нагрузкой и проходит регулярные проверки, можно сэкономить на обработке», — рассказал доцент кафедры экспериментальной механики и конструкционного материаловедения Артем Ильиных.

Политехники также выяснили, что вертикально наплавленные детали прочнее, чем поперечные и под углом 45°, то есть детали с отверстиями/переходами необходимо проектировать с учетом направления печати. В пример можно привести авиационную конструкцию с охлаждающими каналами: она будет менее долговечной, чем цельная, без вырезов, но это можно компенсировать за счет ориентации, напечатав в вертикальном направлении.

Поля продольных напряжений для образцов с односторонней (а, б) и двусторонней (в, г) выкружками и средним напряжением в сечении концентратора 250 МПа (а, в) и 700 МПа (б, г)

Исследование поможет улучшить проектирование 3D-печатных деталей для авиадвигателей, снизить затраты на полировку, предотвратить поломки в ответственных узлах, где важна устойчивость к многократным нагрузкам. В дальнейшем планируется испытание метода на реальных деталях аэрокосмической техники.

Работы выполнены при грантовой поддержке Российского научного фонда, статья «Малоцикловая усталость аддитивного титанового сплава в условиях концентрации напряжений» опубликована в журнале «Вестник ПНИПУ. Аэрокосмическая техника».

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Онлайн-репозиторий 3D-моделей Thingiverse сменил собственника

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Предприятие Росатома впервые в РФ разработало нормативные документы для 3D-печати деталей реакторного оборудования

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Пока решил сделать универсальн...

да ну кто нервничает, но ты сч...

Абс'ом любой принтер печатать....

Здравствуйте коллеги! Подскажи...

Катушка бамбулаб открылась во...

Здравствуйте!!! Прикупил по сл...

Ну или скажем, с какой ложной...