В ИМЕТ РАН изучают 3D-печать заготовок жаропрочных деталей космической техники полимер-металлическими композитами

Технология предусматривает экструзионную 3D-печать заготовок полимерами с металлическими наполнителями с последующим отжигом и спеканием в цельнометаллические изделия при относительно низких температурах. Исследователей из Института металлургии и материаловедения имени А. А. Байкова РАН интересует возможность изготовления прочных, легких, жаропрочных компонентов без дорогой высокотемпературной обработки для снижения стоимости и повышения доступности производства.

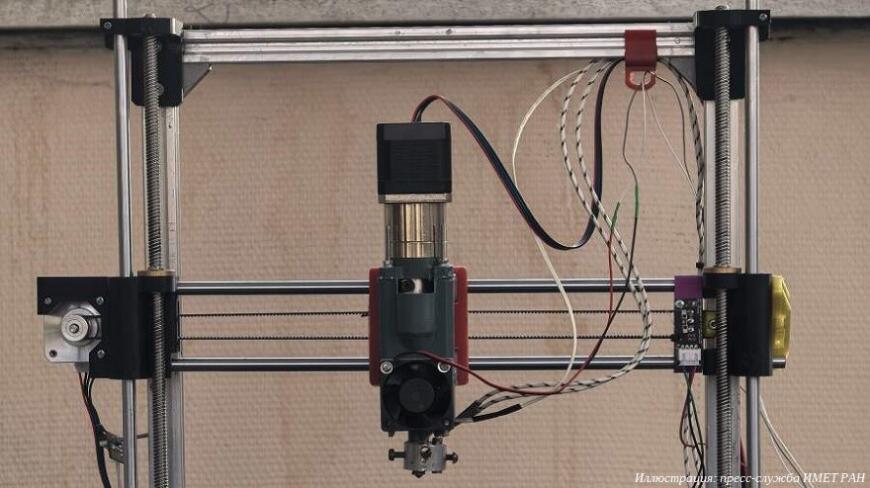

«Процесс 3D-печати производится на специально разработанном оборудовании. Оно обеспечивает стабильную работу с металлополимерными композитами. После создания заготовки ее отжигают в вакуумной печи для удаления полимерной матрицы. Следом происходит главный этап — спекание при температуре чуть выше семисот градусов», — рассказал изданию «Известия» научный сотрудник лаборатории аддитивных и цифровых технологий полимер-композиционных материалов ИМЕТ РАН Сергей Еремин.

В качестве расходных материалов используется композитный филамент с полимерной матрицей и металлическим наполнителем. Связующим термопластом служит полилактид (PLA), а наполнителем — смесь алюминиевых, титановых и никелевых порошков. Сама технология поэтапного получения металлических изделий 3D-печатью, отжигом для удаления полимерного связующего и спеканием хорошо известна, но в этом случае ставка делается на особый состав наполнителя и реакции, протекающие в ходе термической обработки.

Алюминий используется не просто как легирующий элемент, а как активатор: при спекании он запускает самоподдерживающуюся реакцию с другими металлами. В результате формируется новый монолитный материал с собственной кристаллической решеткой, обладающий высокой плотностью. В итоговом состоянии материал плавится только при температурах свыше 1300°С, тогда как процесс спекания проходит при примерно 700°С. Это позволяет использовать менее дорогое термообрабатывающее оборудование и обходиться без некоторых дорогостоящих материалов, используемых в традиционной металлургии.

«Температуры от 1300°С и выше требуют другого класса печей. Для них нужны сложная футеровка, специальные нагревательные элементы, более мощная теплозащита. Переход в более низкий температурный диапазон означает, что производственники смогут использовать широко распространенные вакуумные печи. Это снижает порог для входа в технологию небольших предприятий и научных лабораторий», — оценил разработку инженер кафедры лазерных и аддитивных технологий Казанского национального исследовательского технического университета имени А. Н. Туполева Сергей Никифоров.

В настоящее время коллектив работает над оптимизацией режимов спекания, минимизацией пористости готовых изделий и обеспечением прочности на уровне материалов, получаемых классическими методами порошковой металлургии.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru

Еще больше интересных статей

В МАИ разработали стабилизатор антенн беспилотников

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

МАЗ внедрил технологии 3D-печати в производство оснастки и опытно-конструкторские работы

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Hangprinter: 3D-принтер без корпуса и с практически неограниченным рабочим полем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

В прошлом месяце первый раз по...

Здравствуйте !А где увидеть С...

Всем привет .Кто -нибудь подск...

Появилась вот такая "статья" Р...

Друзья, есть модель автомобиля...

Друзья, доброго времени суток...

Друзья, доброго времени суток...