Ученые СПбПУ разработали новый вариант угленаполненных полимеров для 3D-печати

Исследователям удалось увеличить длину волокон до нескольких миллиметров и тем самым повысить прочность получаемых композиционных материалов.

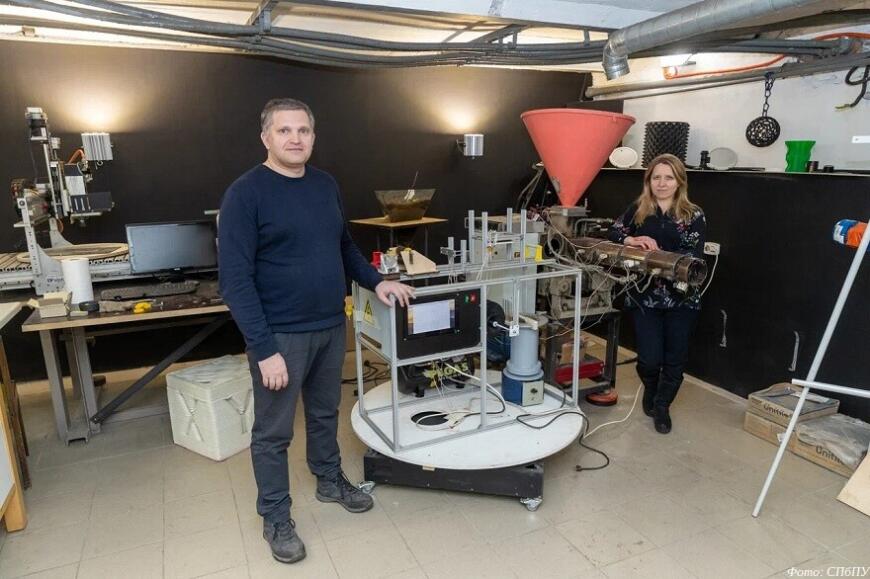

Разработкой устройства для получения новых композитов занимались ученые и студенты Санкт-Петербургского политехнического университета Петра Великого (СПбПУ) совместно с ведущими российскими экспертами по полимерным материалам Института высокомолекулярных соединений РАН, сообщает пресс-служба Министерства науки и высшего образования РФ.

Материал получается в процессе смешивания двух компонентов: порошковый полимер электрически заряжается и превращается в псевдожидкость, через нее пропускаются углеродные волокна, облепляющие частицы порошка, после чего масса плавится, в затем твердеет. На выходе получаются гранулы композита, близкого по физическим свойствам к железобетону.

«Пластик в композите отвечает за сжатие, а волокна — за растяжение. Стандартные технологии позволяют добавлять волокна, которые разрублены на мелкие кусочки, длиной в доли миллиметров — триста микрон и даже меньше. Это делается для равномерного распределения по материалу. Нам удалось увеличить длину волокон до нескольких миллиметров, тем самым придав материалу отличную прочность, сопоставимую с металлами», — рассказал ведущий научный сотрудник научно-образовательного центра «Биомеханики и медицинской инженерии» СПбПУ Игорь Радченко.

Получаемые композиционные материалы можно использовать в литье под давлением, прессовании и экструзионной 3D-печати. Ученые СПбПУ уже напечатали на 3D-принтере несколько пробных деталей для изучения и описания физических характеристик нового материала. Такие композиты можно использовать в машиностроении, авиастроении, судостроении, газовой и нефтяной промышленности, производстве космической техники и оборудования общего и специального назначения. Одним из самых востребованных сценариев применения ученые считают изготовление медицинских протезов и имплантатов.

«Мы разработали материалы и технологии их производства, из которых можно создать даже блок цилиндров для двигателя внутреннего сгорания. Он будет в разы дешевле и легче, его проще обрабатывать, сверлить в нем отверстия, создавать каналы для охлаждения», — заявил Игорь Радченко.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Подтверждена совместимость «КОМПАС-3D» v24 с операционной системой «РЕД ОС» 8

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Легкий вертолет Ми-34М1 совершил первый полет с новым двигателем

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Конкурс! Отдадим новенький 3D-принтер и ящик филамента в хорошие руки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Из Диссертации Шера. 1560 град...

Прочитайте по теме спекания ко...

Что-то на макете не видно проб...

Добрый день.Настраиваю плату л...

Добрый день. Есть очень...

почему то плохо ложится второй...