Пермские ученые предложили методику повышения прочности протезов

Ученые Пермского национального исследовательского политехнического университета разработали технологию производства персонализированных протезов ног с использованием 3D-печати и армирования углеродным волокном. Метод значительно повышает долговечность и надежность изделий.

Экзопротез при транстибиальной ампутации (ниже колена) состоит из трех основных компонентов — гильзы, опоры и стопы. Гильза представляет собой чашеобразную конструкцию, которая надевается на конечность и передает механическую нагрузку от тела на протез. Ее можно спроектировать и напечатать на 3D-принтере на основе данных комплексного сканирования конечности человека. Это единственная деталь, подстраивающаяся под форму культи, остальные — опора и стопа — могут быть выполнены на основе стандартных изделий.

Остается проблема повышения прочности гильзы, так как на нее действует нагрузка всего тела, что приводит к образованию и распространению трещин. Улучшить механические характеристики можно за счет добавления упрочняющих элементов, таких как стекло- или углеволокно, при этом усиление конструкции целиком нецелесообразно из-за значительных затрат на материал. Ученые Пермского политеха предложили способ повышения надежности экзопротезов отдельными прутками, состоящими из углеродных волокон и полимера и внедренными в критически нагруженные участки протезов, сообщает пресс-служба вуза.

В качестве основного материала политехники использовали полиамид-12 — полимер с высокой прочностью и жесткостью, широко применяемый в области биомедицинской 3D-печати. Армирующим материалом послужили углеродные прутки из трех тысяч непрерывных волокон и полимера.

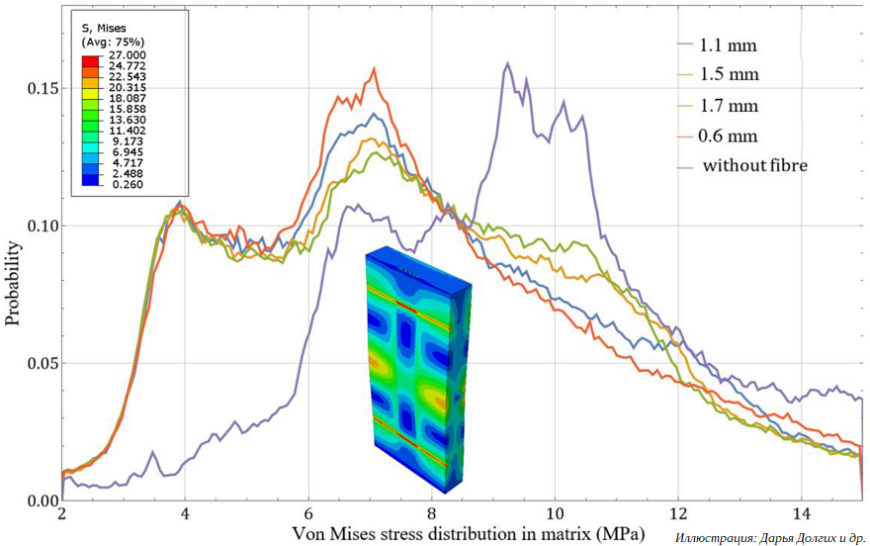

Компьютерное моделирование дает возможность заранее изучать свойства материала и детально отслеживать изменения и деформации. Смоделировав нагрузки, политехники сумели выявить зоны, склонные к появлению трещин, а затем определили оптимальное для обеспечения необходимой прочности расстояние между углеродными прутками.

«Укрепляющие элементы принимают на себя основную нагрузку, делая протез гораздо прочнее, но если расположить их слишком далеко друг от друга, они перестанут работать так эффективно. При этом важно минимизировать количество прутков, чтобы экономить материалы и не утяжелять конструкцию. Мы подобрали расстояние, которое обеспечивает наилучший баланс прочности и веса гильзы», — рассказала младшая научная сотрудница лаборатории механики биосовместимых материалов и устройств ПНИПУ Дарья Долгих.

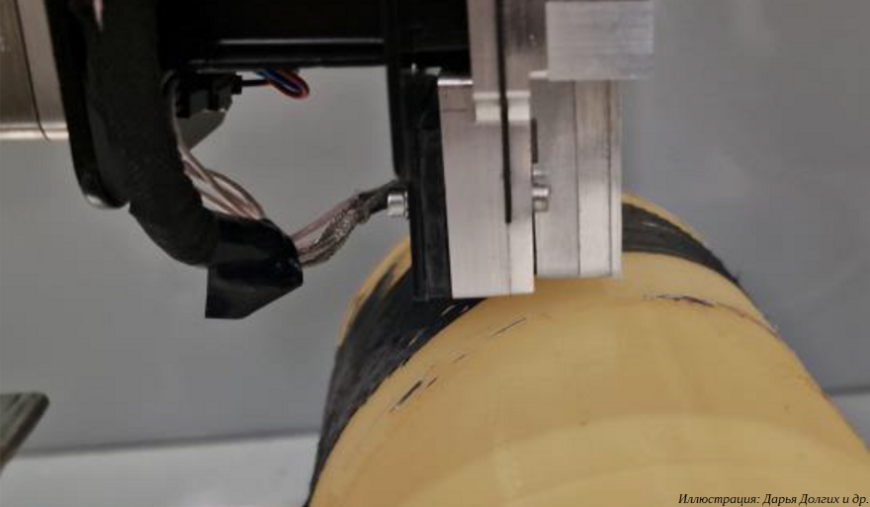

На основе полученных результатов ученые изготовили прототип гильзы с локальным усилением. Для этого с помощью роботизированной установки сначала создали половину предполагаемой толщины стенки протеза, далее провели укрепление прототипа отдельными углеродными прутками по специально разработанной траектории, затем нанесли дополнительные слои полимера и доработали деталь до восстановления требуемой толщины стенок гильзы.

Такой подход позволяет качественно интегрировать углеродные прутки в процессе 3D-печати, обеспечивая прочное сцепление с полимерным основанием, а также сокращать время изготовления персонализированных протезов.

«Локальное укрепление эффективно усилило высоконагруженные зоны протеза. Приложение нагрузки, равной весу тела пациента весом сто килограмм, показало, что наличие прутков снизило напряжение в конструкции на 16,2%, при этом ее вес увеличился лишь на один грамм», — рассказал заведующий научно-исследовательской лабораторией механики биосовместимых материалов и устройств ПНИПУ Михаил Ташкинов.

Исследование выполнено при поддержке Российского научного фонда, результаты опубликованы в журнале Polymers.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Итоги конкурса Anycubic Kobra X

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Страница к...

Caracol и V2 Group построили катамаран с 3D-печатным корпусом

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Когда ты пришёл в автосалон по...

Ну здесь не совсем так. Пользо...

Ну тут как сказать. Само стекл...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...