QIDI TECH X-one2 VS FlyingBear Ghost 5.

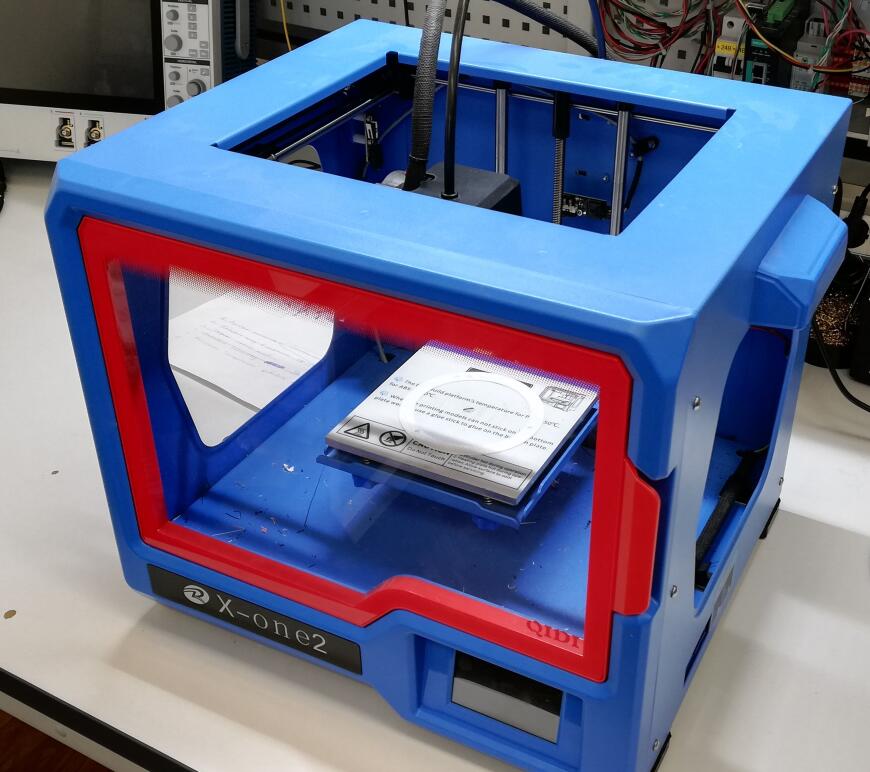

В этой статье хочу провести полноценный обзор 3D-принтера QIDI TECH X-one2 и некоторое сравнение с принтером FlyingBear Ghost 5.

Ввиду моего хобби, у меня есть потребность время от времени изготавливать детали из пластика, причём не художественные фигурки или фоторамки, а детали технического назначения. Сначала я заказывал 3D-печать на стороне у различных фриланцеров, но проблема такого сотрудничества в том, что я деталь получаю через несколько дней, а при обнаружении ошибки в детали, допущенной при проектировании, деталь нужно перезаказывать, предыдущую деталь выбрасывать, а это деньги и немалые. После того, как за месяц я потратил порядка 5 тыс. руб. на распечатку деталей и мне нужно было распечатать детали ещё, по прикидкам, тысяч на 5, я решил, что нужно приобретать свой принтер и заниматься прототипированием самому.

Выбор принтера.

На заказ печатать я не собирался, покупал исключительно для себя. Проанализировав прошлые детали, посмотрев различные рекомендации по выбору принтера, сделал для себя некоторые выводы:

- Большой стол мне не особо нужен.

- Принтер должен печатать из "коробки".

- Принтер должен иметь хороший, жёсткий несущий каркас.

- Принтер должен быть максимально закрытым.

- Цена на принтер должна быть вменяемой.

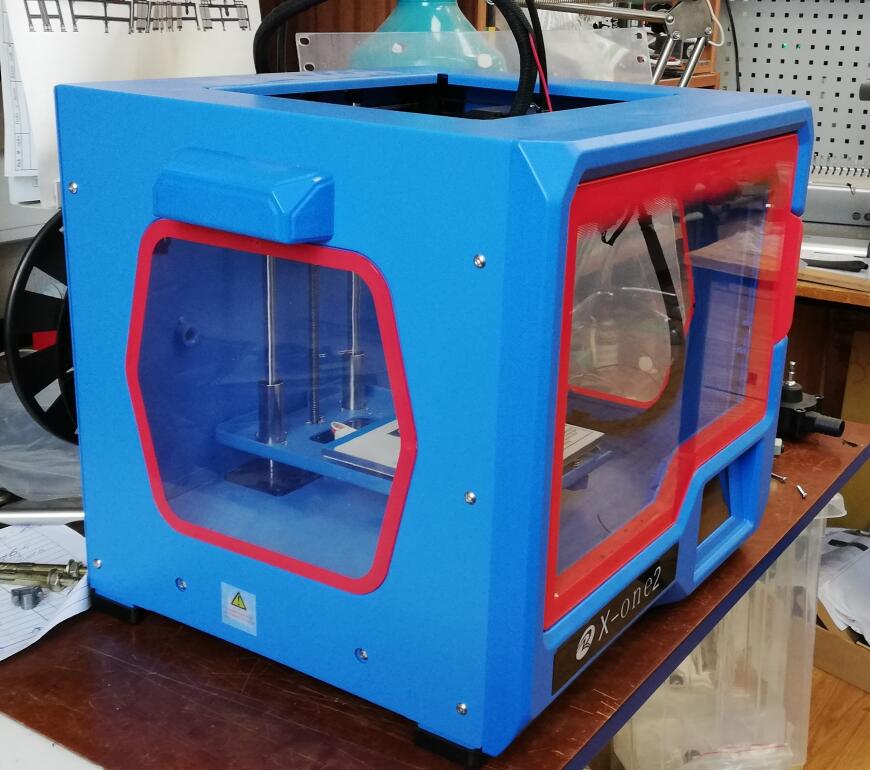

Прошерстив просторы интернета понял, что принтеров по моим запросам не много. Немного повыбирав, остановил свой выбор на QIDI TECH X-one2. Через 3 дня принтер был у меня.

Принтер пришёл в собранном состоянии, я только достал из упаковки пластик, поставил на нужное место, откалибровал стол по инструкции и сразу попробовал печатать деталь, которая была на SD-карте, в комплекте с принтером. Посмотрев с полчаса, что всё печатается хорошо, не выдержал, остановил печать и загрузил свою деталь. Все настройки в программе поставил по умолчанию для моего пластика и моего принтера. О ПО расскажу немного ниже. Через пару часов достал свою деталь, в хорошем качестве, без особых огрехов. Таково было начало моей работы на 3D-принтере. Поработав на этом принтере значительное время, мне, по работе, нужно было купить 3D-принтер и по некоторым причинам я купил FlyingBear Ghost 5. Поработав на обоих принтерах, могу сравнить их между собой. Теперь, в общем, перейдем к самому обзору-сравнению.

Корпус

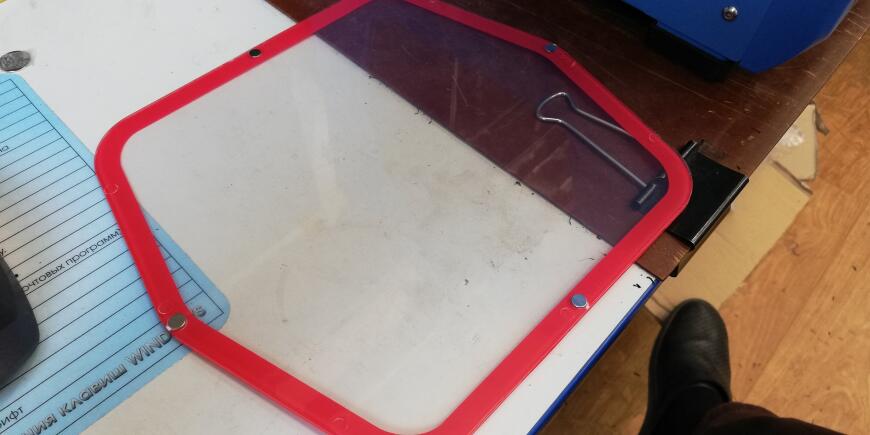

Как было написано ранее, QIDI приходит в собранном состоянии, корпус выполнен из листового металла. Спереди стоит пластиковая декоративная накладка, на которой установлена дверца, с боков стоят прозрачные съёмные окна, которые позволяют и посмотреть деталь с трёх сторон и свету проникнуть, и принтер обслужить.

Также на боковых стенках имеются удобные ручки для переноса принтера. У “медведя” их нет, а жаль.

“Медведь” приходит в разобранном состоянии, для его сборки нужно ещё и видео по сборке посмотреть, т.к. в инструкции к принтеру нет порядка сборки. Боковые и задняя стенка у медведя из чёрного пластика, что мне не очень понравилось. Всё на винтах, потому, если нужно обслужить принтер, нужно всё раскручивать.

Нижняя крышка на QIDI, защищающая всю электронику, тоже сделана из стали, чего не скажешь о медведе.

Внешняя начинка

Под внешней начинкой будем понимать всё, что мы видим, кроме корпуса.

В принтере QIDI с завода идёт освещение. С внутренней стороны корпуса прикреплена светодиодная лента.

В “медведе” же ничего подобного нет.

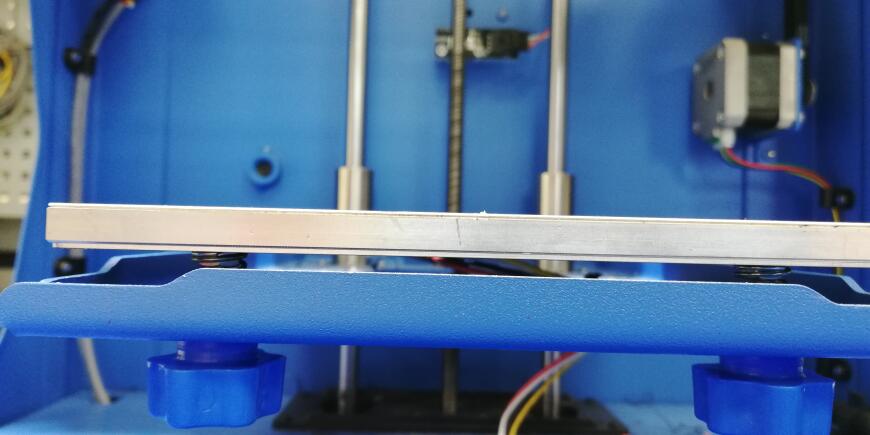

Стол алюминиевый, толщиной 8 мм, на нём приклеен какой-то рифлёный пластик, на который и происходит экструзия.

Стол регулируется тремя винтами, что очень правильно. Ведь, кто помнит школьный курс геометрии, тот знает, что для задания плоскости необходимо 3 точки. Четвёртая всегда лишняя, т.к. через 4 точки невозможно провести плоскость.

А вот теплоизоляции никакой нагревательный стол у QIDI с завода не имеет, у “медведя” же она есть, хотя и не на весь стол.

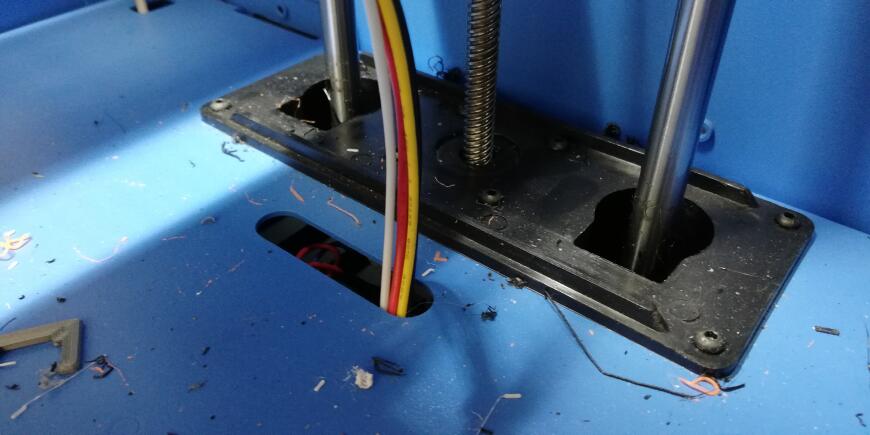

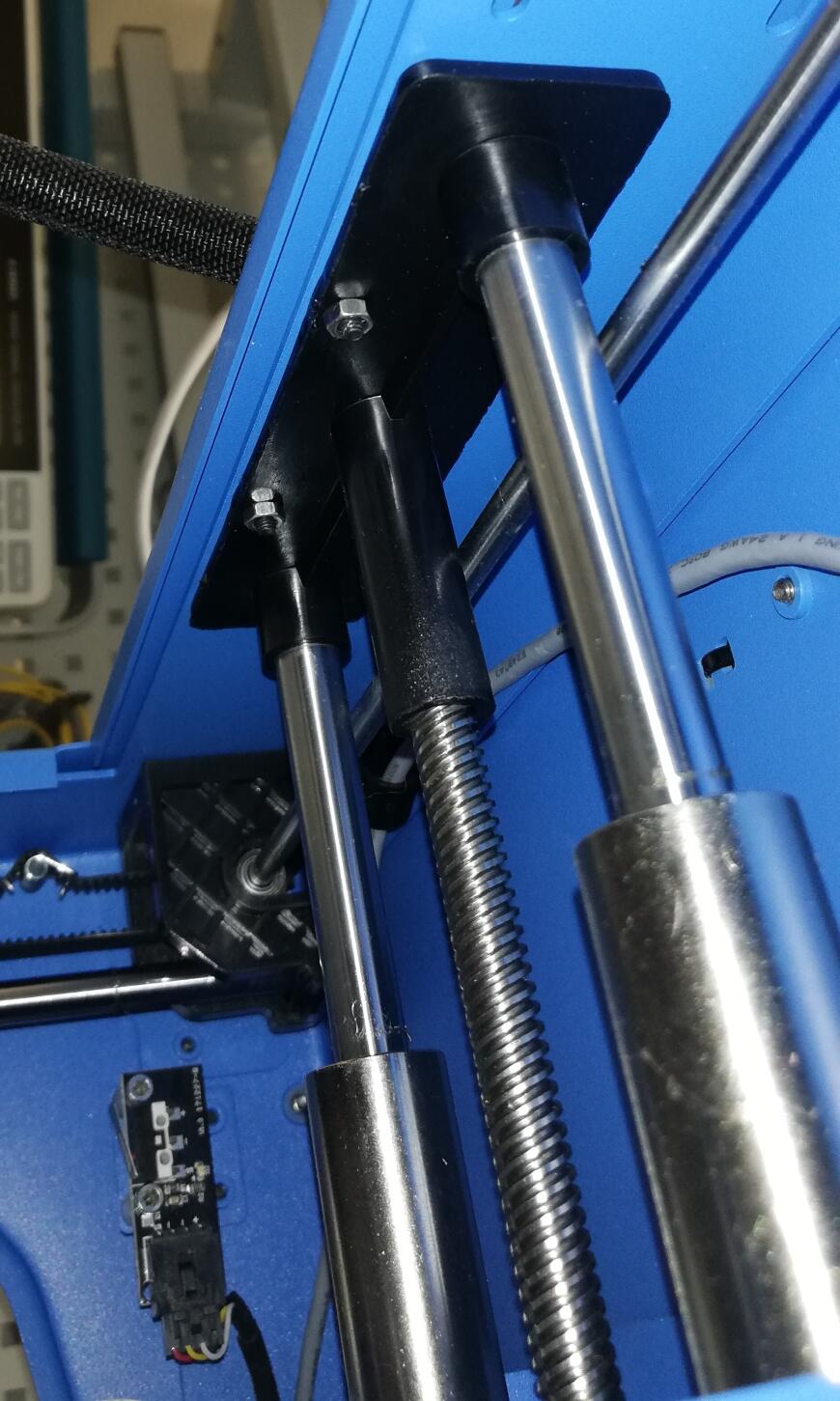

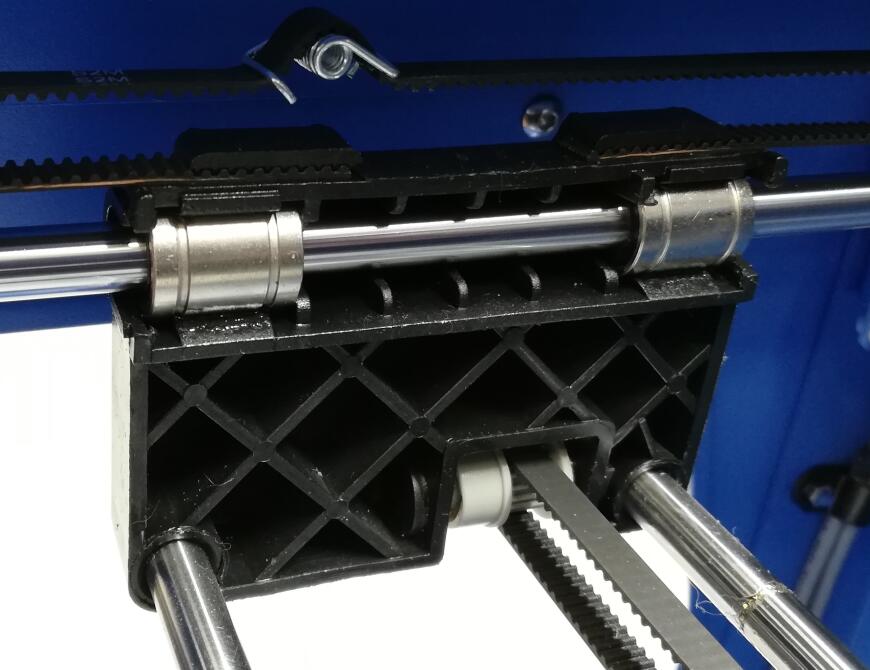

Ходовой винт и направляющие валы в принтере QIDI закреплены в одном модуле, который сделан на заводе.

У "медведя" каждый вал и винт крепятся в своё отверстие, хотя, стоит сказать, что эти отверстия тоже подготовлены на заводе и ошибиться тут невозможно.

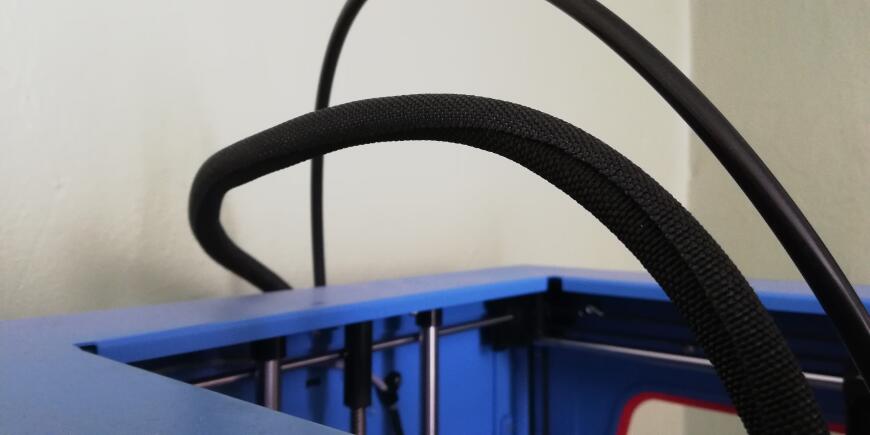

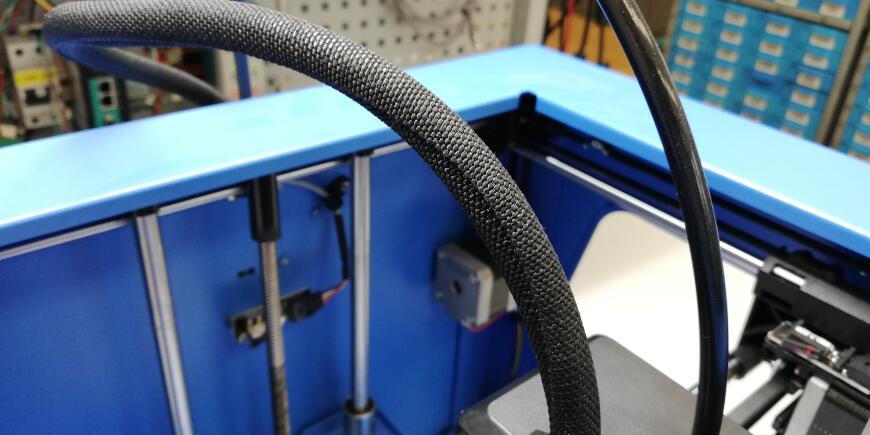

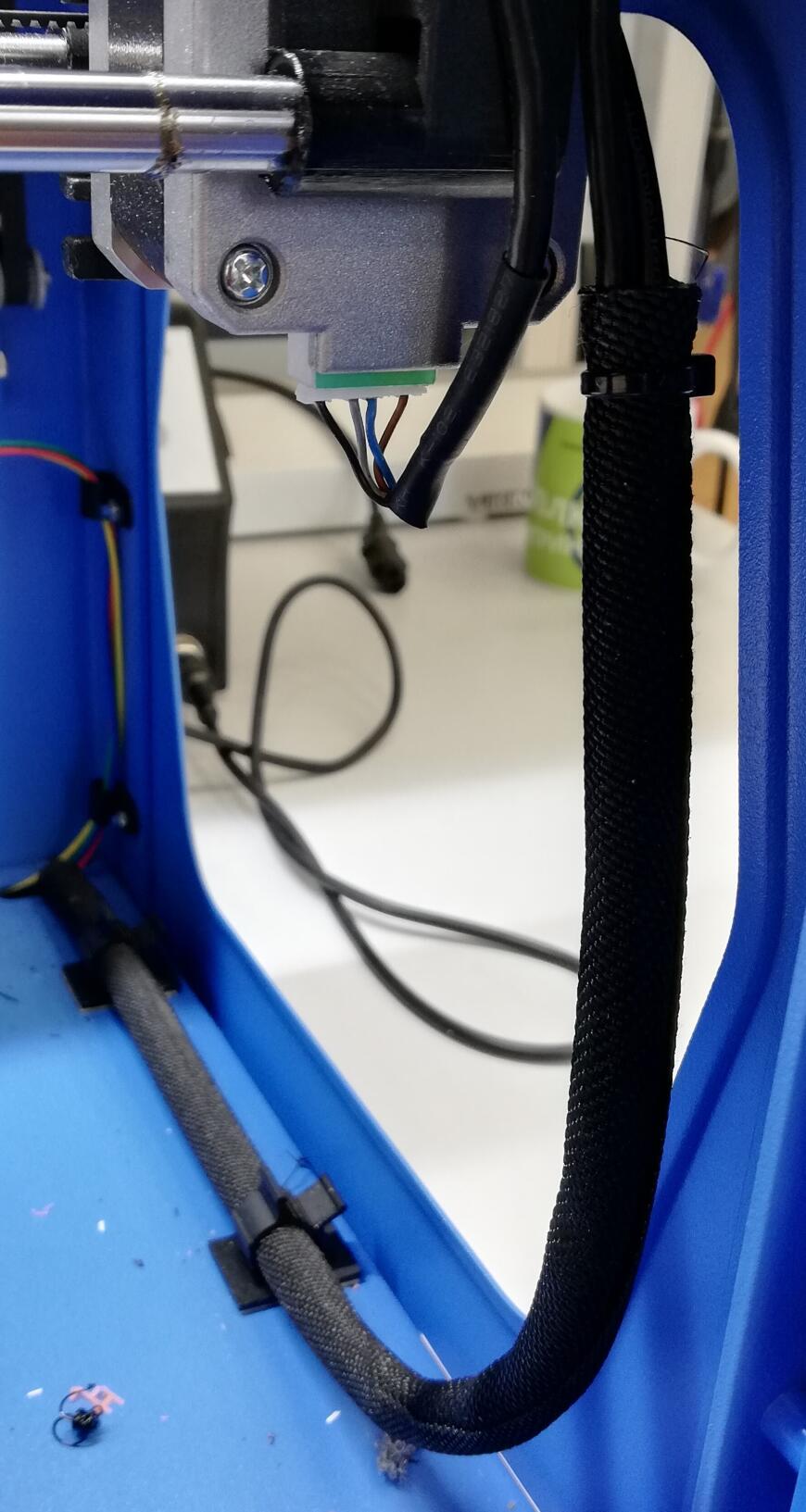

Очень мне понравилось, как упакованы и прикреплены к корпусу все кабели в принтере QIDI.

Толстые пучки проводов собраны в синтетический чехол, при перемещениях они движутся мягко, без шумов. В "медведе" толстый пучок проводов, который идёт к экструдеры, упакован в пластиковую гофру разрезанную вдоль. Мало того, что при сборке принтера нужно приложить некоторые усилия, чтобы засунуть туда провода, так ещё и при работе гофра иногда щёлкает.

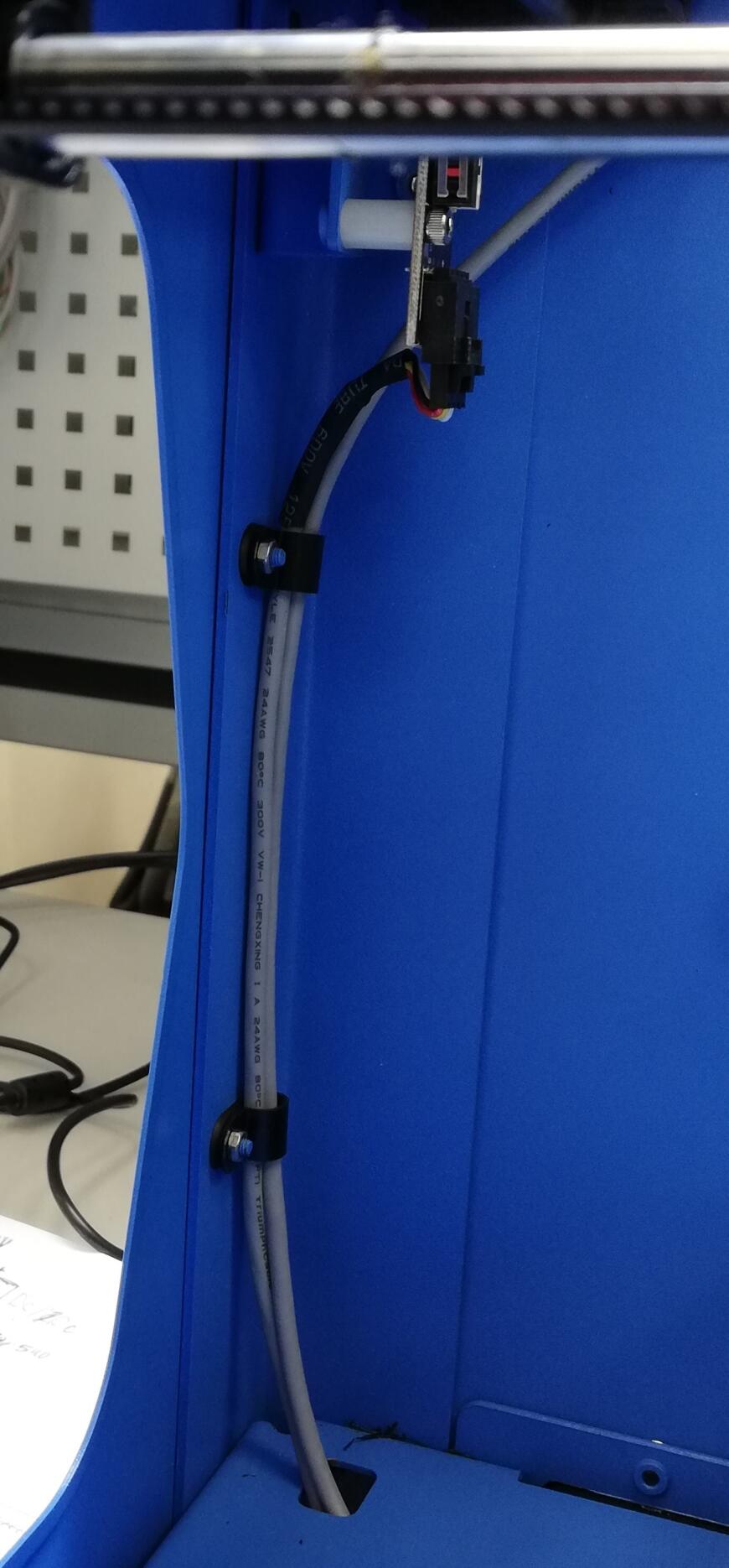

Все остальные провода в QIDI пристёгнуты к корпусу при помощи пластиковых хомутов на винтик, в медведе же есть только отверстия в корпусе к которым ты можешь прикрепить провода стяжками.

Больше всего мне не понравились провода координаты X в медведе, которые просто свисают и болтаются, как лапша. И приятно посмотреть, как эта проблема решена на QIDI.

Элементы крепления линейных подшипников и ремня координаты X на QIDI сделаны из пластика,у медведя они металлические. С одной стороны, это минус, меньше жёсткость, с другой - плюс, т.к. меньше масса, а значит меньше будет инерция при перемещении, лучше отклик, меньше будет растягиваться ремень, можно ставить бóльшие скорости.

Что мне не понравилось в QIDI, так это много различных отверстий в нижней части корпуса, что позволяет туда с лёгкостью проваливаться мелким напечатанным деталям и различному мусору и перегородка в передней стенке из-за которой нет возможности убрать мусор из принтера. Всё это оказывается под принтером, там, где стоит контроллер и блок питания. Для вынимания всего, что туда падает, приходится снимать нижнюю крышку. Это очень неудобно. В то же время, у медведя нет никаких отверстий, мусору падать нéкуда, уборка его происходит гораздо проще.

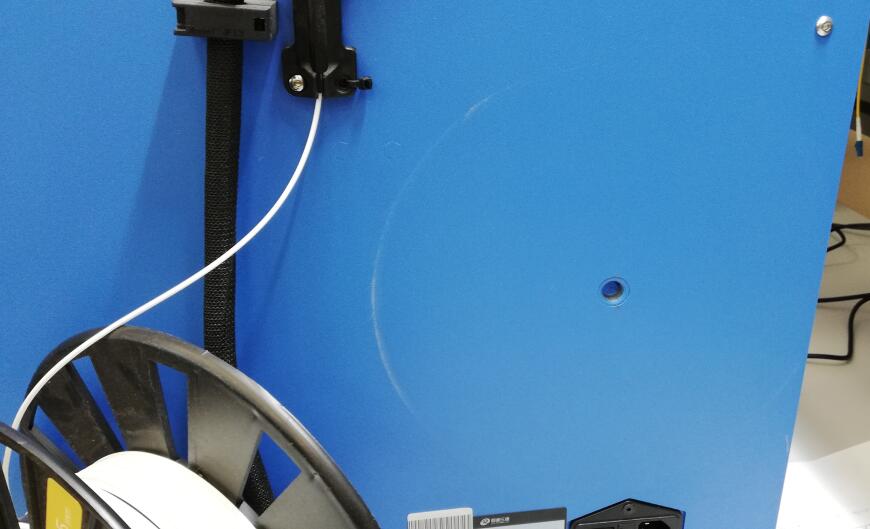

На задней стенке корпуса, как и у большинства принтеров, у этих двух принтеров расположены катушки с пластиком и вилка с выключателем питания. У QIDI для пластика предназначена большая бобышка, которая вкручивается в корпус. В корпусе для неё приварена гайка с резьбой М10.

Только вот немного не учтено, что при такой установке катушка пластика трётся о корпус, что портит внешний вид принтера, увеличивает трение при разматывании и, как следствие, требуются бóльшие нагрузки для разматывания пластика. И для QIDI это проблема, т.к., в отличии от “медведя”, у этого принтера нет второго мотора для протягивания пластика.

Чуть ниже катушки с пластиком расположен выключатель принтера с разъёмом 220 вольт, примерно там же, где он установлен и у “медведя”.

Только мне не понятно, зачем же конструкторы его так расположили, что к выключателю нормально подлезть невозможно: с одной стороны мешает кабель питания, с другой - далеко, не достать.

Внутренняя начинка

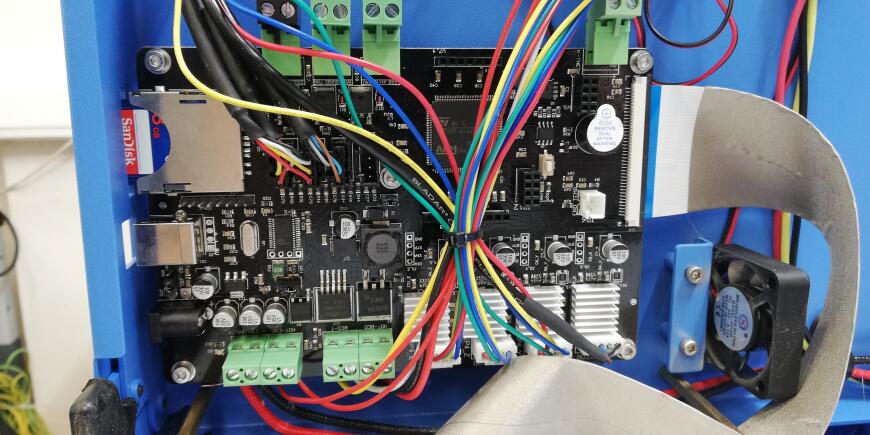

Снизу принтер QIDI, как было описано ранее, закрыт металлической панелью с перфорацией. Если снять панель, перед нами предстанут все внутренности этого принтера. Питается принтер от блока питания MeanWell LRS-350-24. Выходные параметры этого блока питания, как можно понять из названия, напряжение - 24 В., мощность - 350 Вт.

Плата управления принтером, т.е. контроллер, выполнена на МК фирмы STM. Тут всё более или менее стандартно. За исключением одного. Ввиду того, что принтер начального уровня, драйверы шаговых двигателей здесь впаяны сразу в плату контроллера, потому менять их проблематично. Хотя, на драйверах стоят радиаторы, плюс сбоку стоит вентилятор для охлаждения и, потому, менять их может и не понадобится (хотя, стоит, но об этом ниже). Файлы для печати (G-коды) переносятся на принтер через SD-карту, которая идёт в комплекте.

Больше внутри ничего примечательного нет. Все провода и кабели, как и во всех других местах, закреплены пластиковыми скобками на шпильках с гайкой. Всё просто и надёжно.

Проблемы, решения, модернизация.

Проблема №1

С первой проблемой я столкнулся через пару месяцев эксплуатации, когда через 2 суток непрерывной печати одной детали, у меня принтер не захотел снова печатать. С электроникой было всё в порядке, просто пластик не шёл из сопла. После того, как я разобрал механизм протяжки пластика, систему охлаждения, в общем, всю печатающую “голову”, я понял, в чём проблема. Конструкторы QIDI меня очень удивили, тут у них была допущена очень грубая ошибка.

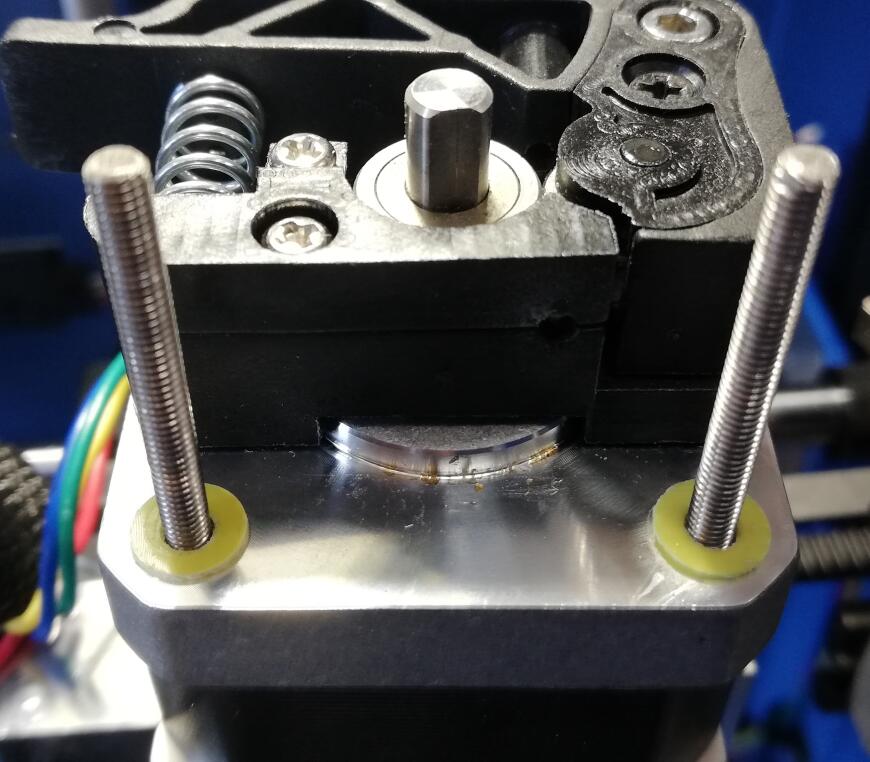

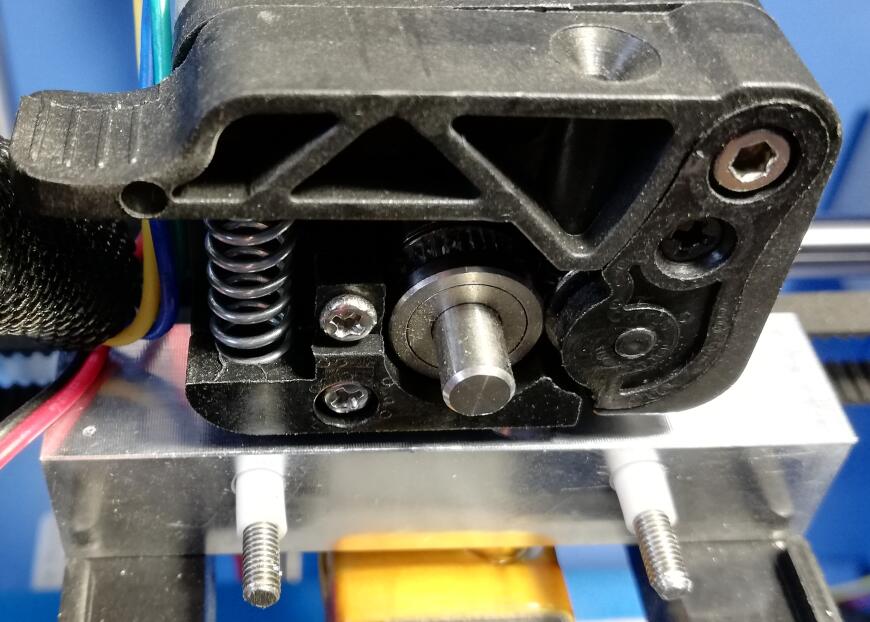

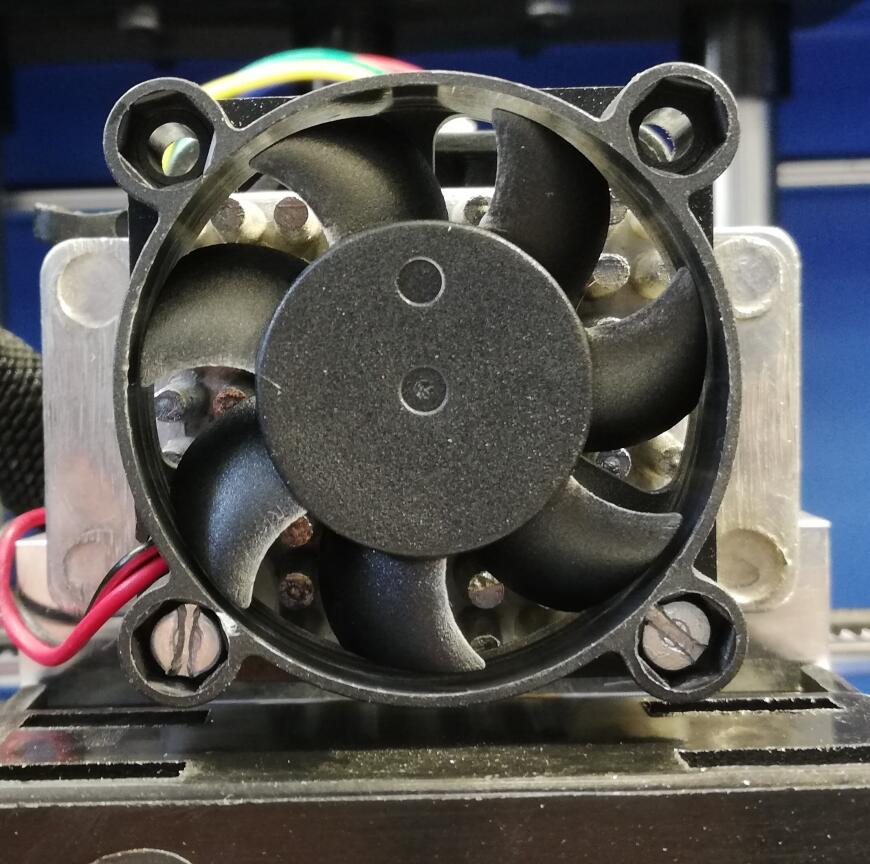

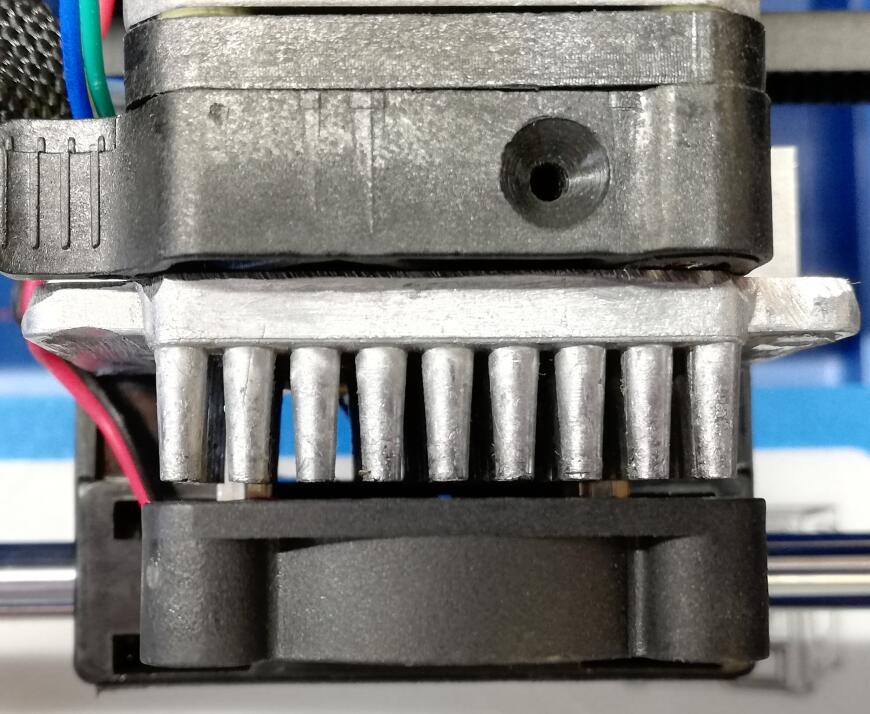

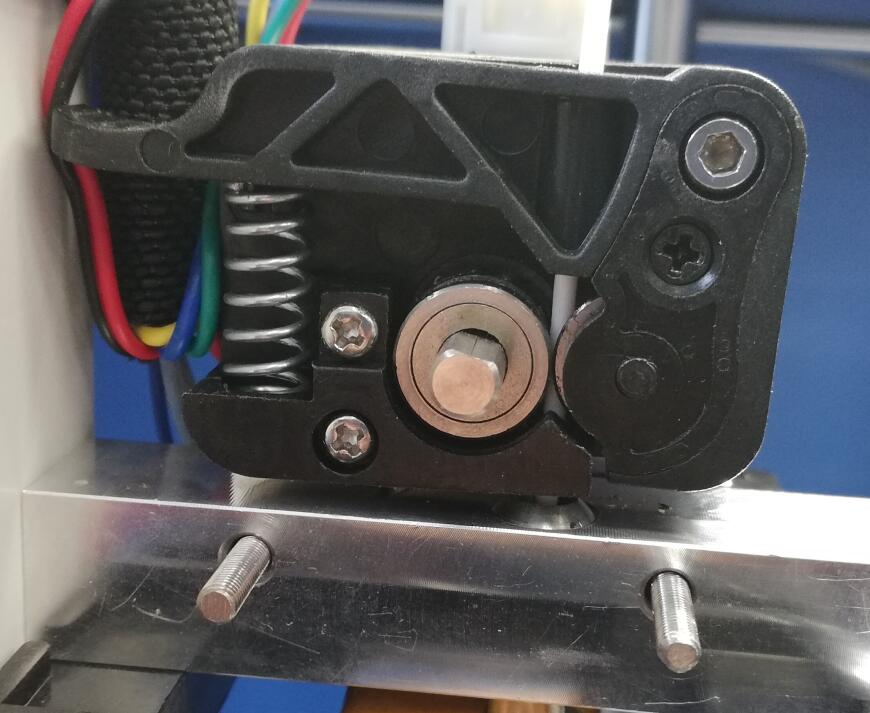

Шаговый моторы был прикручен напрямую к алюминиевому блоку, который грелся, от этого блока, понятно, грелся шаговый двигатель, на валу двигателя стоит зубчатое колесо, которое протягивает пластик. От мотора грелась зубчатое колесо, размягчала пластик и не могла его протолкнуть дальше. Как разработчики могли допустить такую оплошность, не понятно. Более того, я посмотрел на радиатор, который там стоял, мне хотелось плакать. Какой же он плохенький. И в общем, то, как была собрана вся эта система, меня тоже очень сильно огорчило, т.к. если я захотел бы поменять вентилятор, у меня бы всё развалилось, т.к. вся конструкция держалась на двух длинных винтах, длин 35-40 мм. Пришлось мне всю конструкцию переделывать. Проделал я следующие операции:

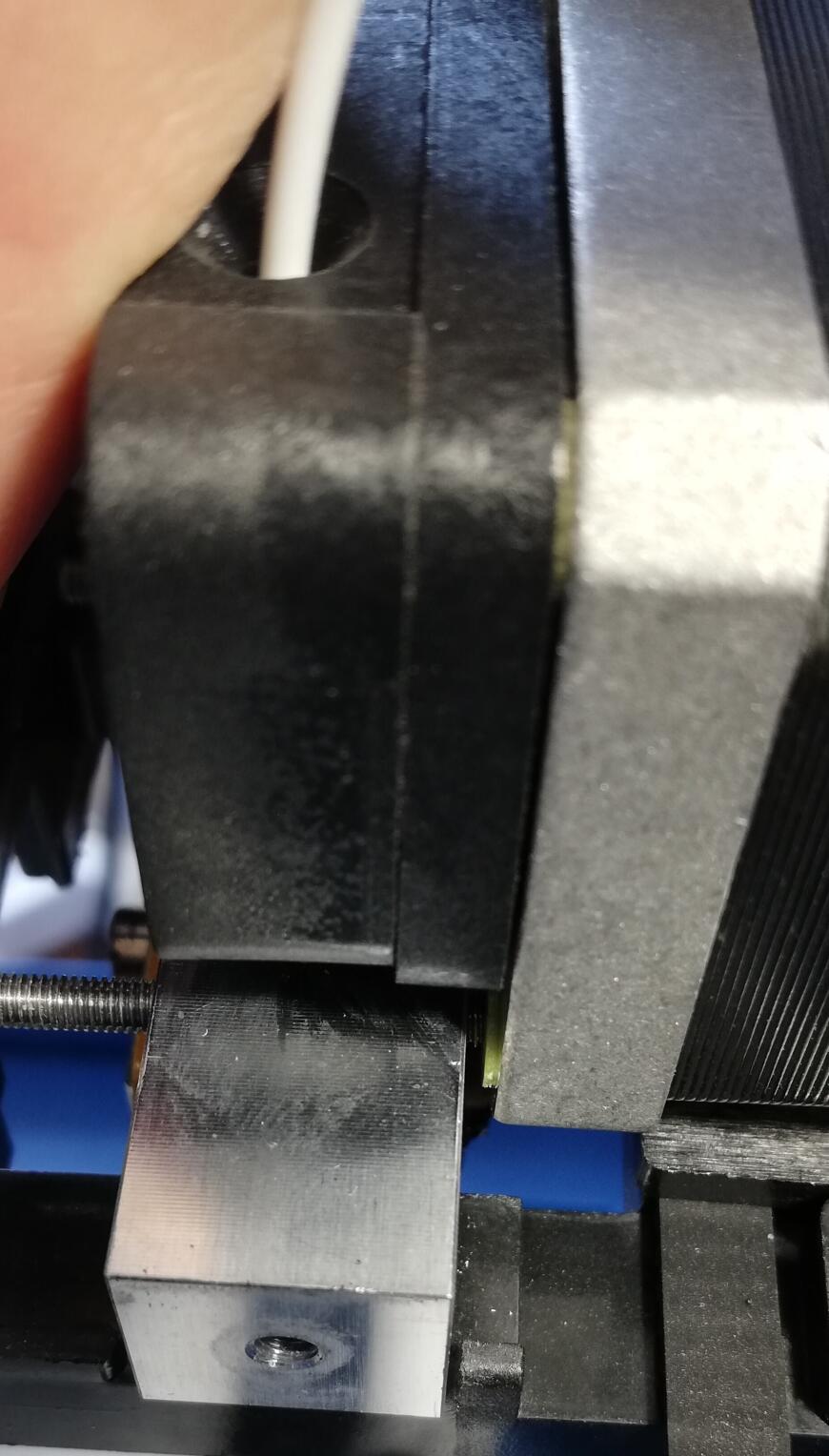

- Место длинных винтов я сделал длинные шпильки, вкрутил их в моторы на фиксатор резьбы. Далее будет понятно, зачем я так сделал.

- Между мотором и алюминиевым нагревающимся блоком я поставил шайбы из стеклотекстолита. Их толщина 0.5 мм. Этого оказалось достаточно, чтобы тепло в меньшей степени перетекало на двигатель.

В нагревающемся блоке я рассверлил отверстия под шпильки (там были отверстия М4, хотя винты стояли М3) под диаметр 4 мм. В эти отверстия на шпильки я надел фторопластовые трубки. Длина их такова, чтобы они вставлялись в радиатор.

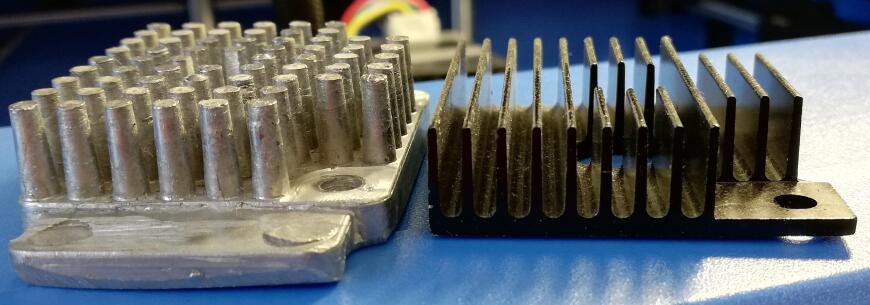

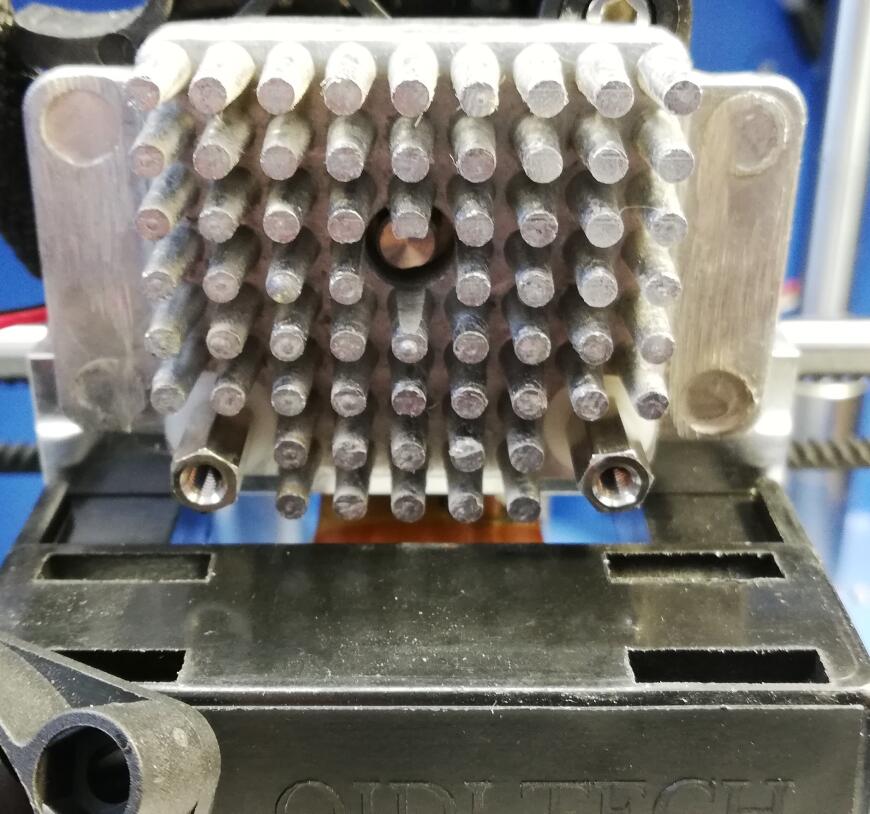

Заводской радиатор я заменил на игольчатый И-650 от фирмы Лигра.

Он применяется для охлаждения транзисторов и микросхем в корпусах ТО-220 и ТО-126. Конечно, пришлось его немного “подогнать”, чтобы он подходил, но это не сложно.

- Далее на шпильки я надел ещё стеклотекстолитовые шайбы и закрутил радиатор латунными стойками М3 длинной 10 мм. Они как раз по высоте игл радиатора.

- И последнее, в стойки можно спокойно закручивать вентилятор на коротенькие винты. В случае выхода из строя вентилятора, спокойно откручиваются винты, меняется вентилятор без раскручивания всего остального.

Проблема №2.

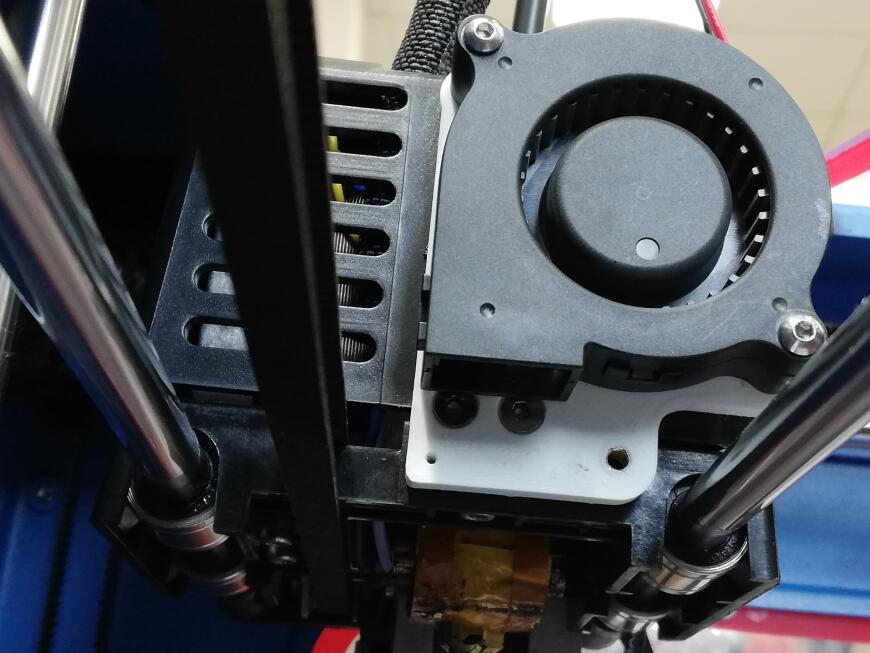

Следующим этапом была модернизация системы обдува.

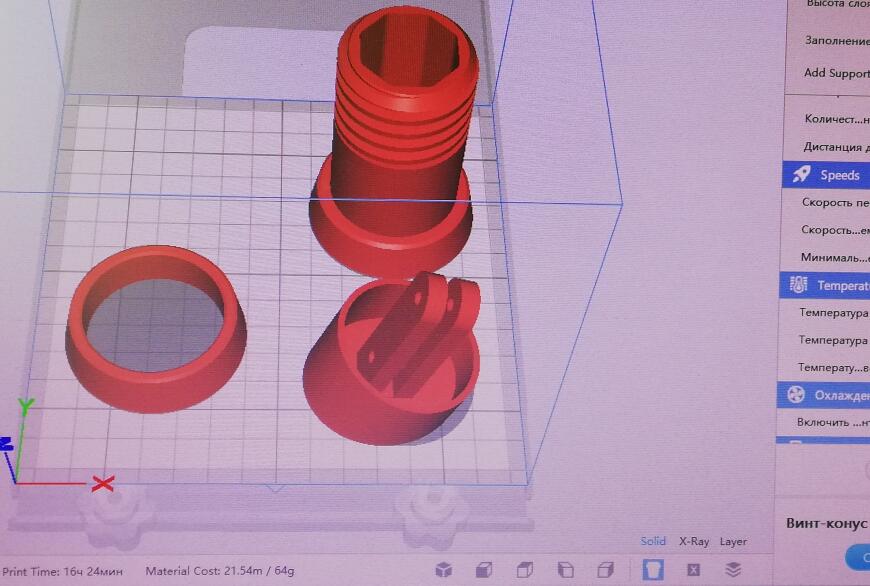

В имеющейся системе обдува меня не устраивало то, что она направлена не на выходящий из сопла пластик, а куда-то вниз далеко до печатаемого места. И, честно говоря, я бы не обратил на это внимания, т.к. мне принтер нужен для того, чтобы печатать, а не для того, чтобы его постоянно модернизировать. Нужно мне было напечатать винт, у которого малая площадь слоя и свисающие края. При попытке напечатать его, свисающие краю тянулись вверх.

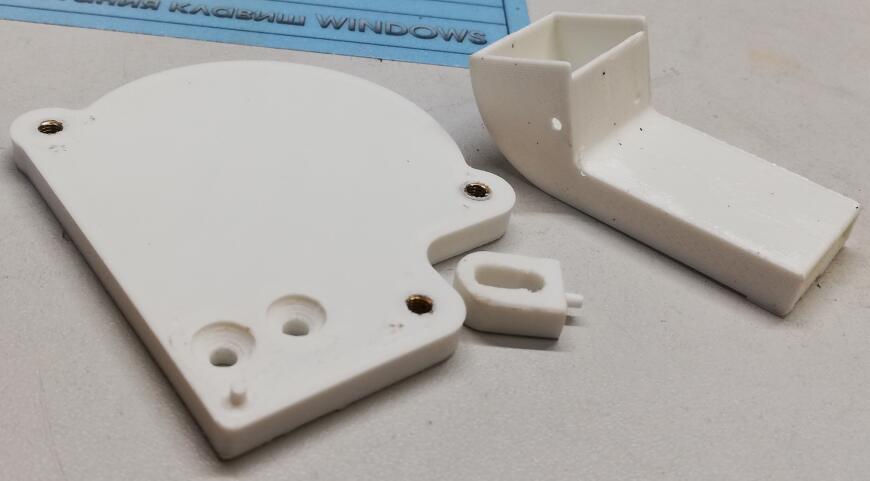

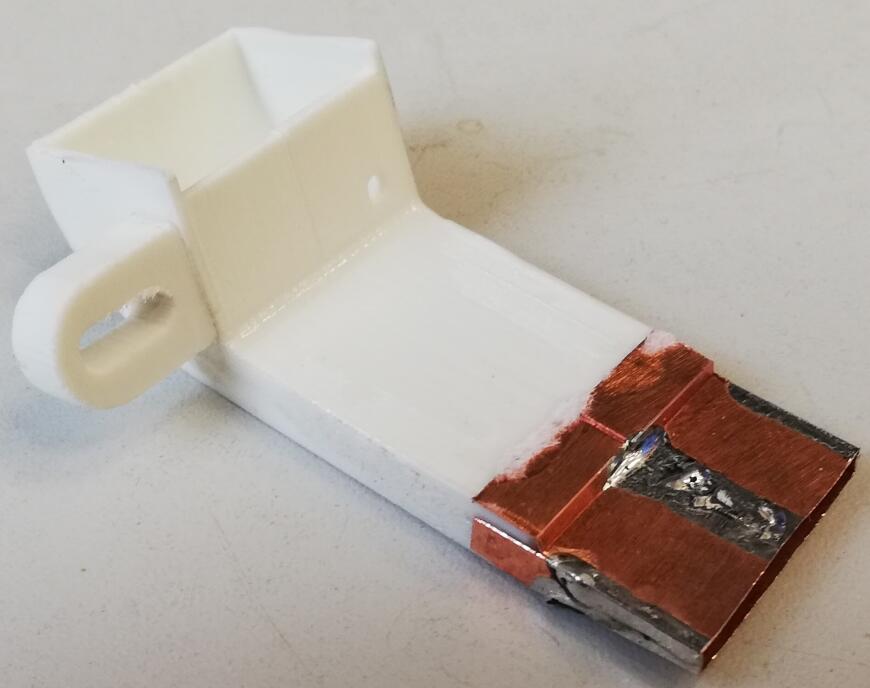

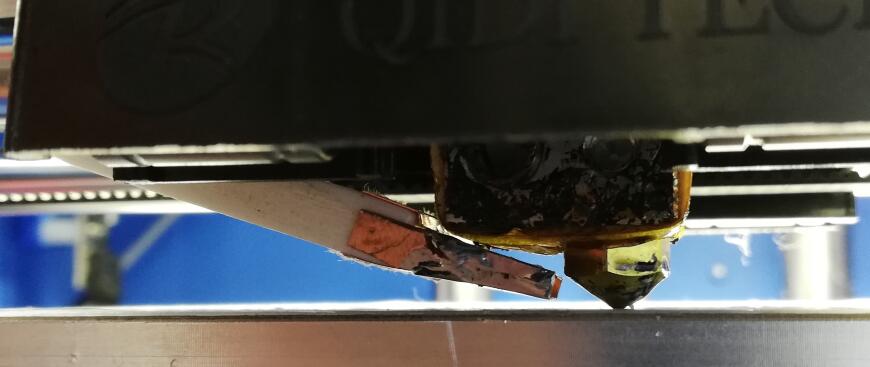

Почитав интернет, я понял, что это происходит из-за недостаточного охлаждения пластика. Потому я стал придумывать, как модернизировать эту часть принтера. Разобрав конструкцию охлаждения, я опять не понял конструкторов, зачем они добавили дополнительное колено в патрубок. Ведь можно спокойно от него уйти. И, конечно же, я от него ушёл. Конструкцию, которая у меня получилась, можете наблюдать ниже.

Конец сопла я сделал из медной фольги. Она имеет достаточную прочность но гораздо мéньшие толщии́ны, чем пластик, чтобы площадь воздуховода не занижалась. После такой модернизации печать стала проходить гораздо лучше.

Проблема №3

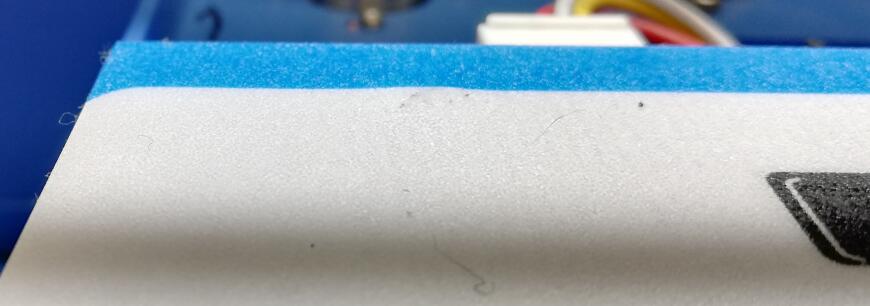

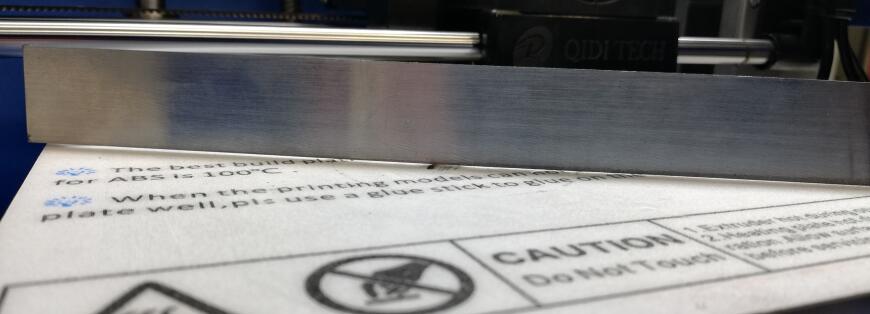

Следующая проблема проявилась, когда я начал печатать пластиком ABS. Меня полностью устраивает пластик PLA, я большинство своих деталей печатаю из него. Но понадобилось мне изготовить детали из ABS. Ниже на картинке видно, к чему это привело.

Кому не понятно, объясняю. В некоторых местах на столе появились пузыри. Случилось это из-за того, что алюминиевый стол прикручен на винты впотай, сверху на стол приклеена пластиковая накладка. В местах крепления винтов имеется воздушная прослойка между шляпкой винта и пластиком. Именно в этих местах появились пузыри. При печати пластиком ABS температура стола немного выше, именно это повышение температуры и повлияло на появление пузырей. Данную проблему, на данный момент, я не решил. Так и печатаю с пузырями, просто учитываю их при размещении деталей на столе. Хотя, идея, как решить эту проблему есть (как я собираюсь это сделать): отклеить пластиковую накладку, приклеить на теплопроводный клей тонкий стальной лист, на стальной лист прилепить магнитную гибкую накладку (видел такие в интернете). Есть и другие идеи, но эта в приоритете.

Проблема №4.

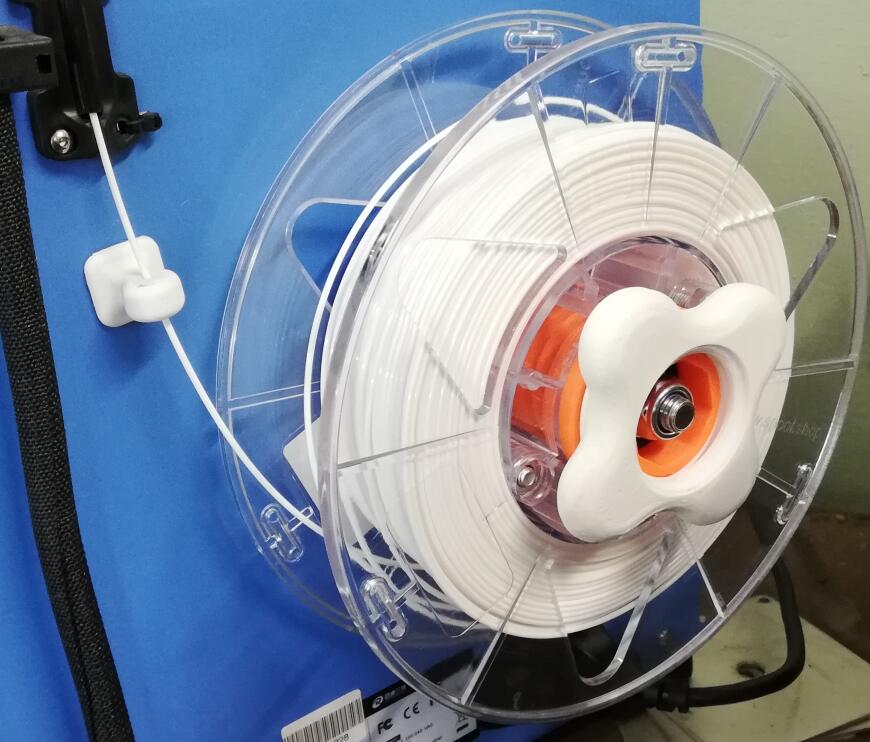

Следующая проблема связана с размоткой пластика. Как я писал выше, катушка пластика трётся о корпус принтера. Это увеличивает силу трения. Для того чтобы силу трения уменьшить, я решил поставить катушку на подшипники. Кроме того, я хотел сделать так, чтобы смена катушки происходила легче и быстрее. Для этого я разработал конструкцию, представленную ниже на картинках. Суть в том, чтобы на корпусе был закреплен многогранник на подшипниках. Он не съёмный, стоит всегда на принтере. На самой катушке закреплена другая часть крепления, которая просто надевается на этот многогранный штырь.

Конечно, для того, чтобы менять пластик быстро, такой комплект должен стоять на всех катушках пластика. Этот комплект подходит как для килограммового пластика, так и для полукилограммового, фирма тоже не важна, комплект довольно универсальный.

К этой же проблеме можно отнести проблему соскока пластика с катушки при размотке, когда катушка новая. Пластика настолько много, что он просто соскакивает с катушки на вал, наматывается там и плохо потом разматывается. Для решения этой проблемы я просто напечатал некоторую опору с кольцом для прутка пластика, чтобы пластик проходил через него. После этого пластик перестал слетать с катушки.

Проблема №5

Следующая проблема описывалась выше. Она связана с выключателем, который сложно достать. К сожалению, простым переворотом разъёма решить проблему не получится, т.к. отверстие в корпусе фигурное и по-другому поставить его не получится. Я пока пользуюсь так, но поставить дублирующий выключатель на передней панели никто не мешает.

Проблема №6

Следующая проблема, с которой тоже можно мириться, шумные драйвера. По началу я даже не обращал внимания, т.к. у меня не было опыта работы с 3D-принтером, но после того, как у меня появился “медведь”, я понял, что QIDI очень шумный. И вся печаль тут в том, что драйверы тут впаяны в плату контроллера и просто так поменять их не получится. Нужно заниматься перепайкой. Правда мне шум не особо мешает, т.к. принтер стоит в другой комнате, потому я не тороплюсь с решением этого недостатка.

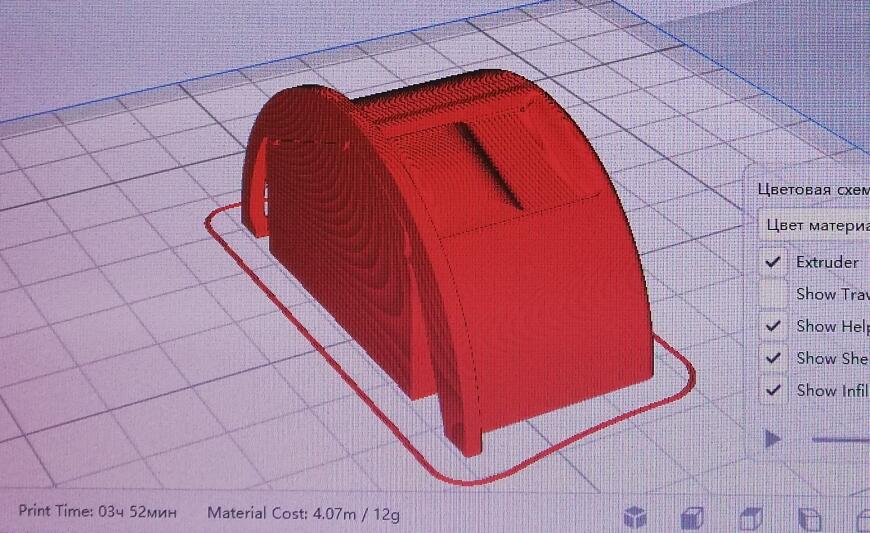

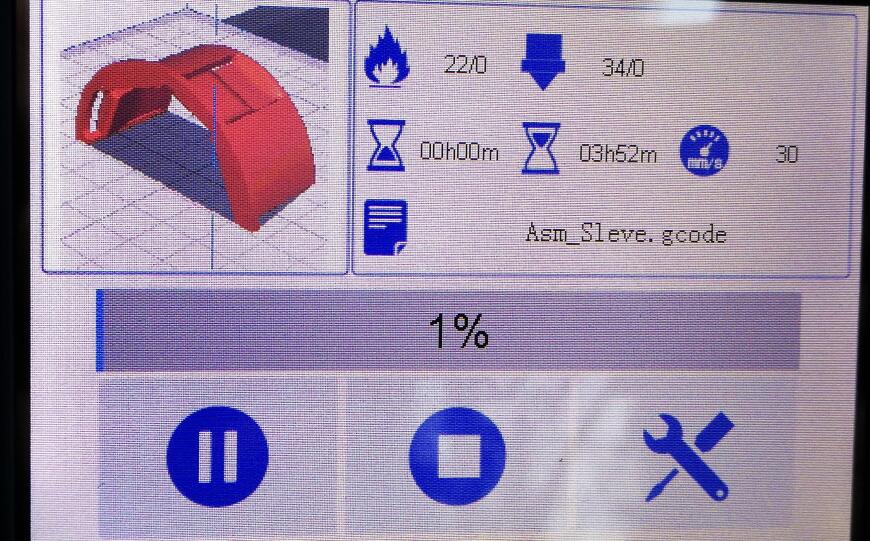

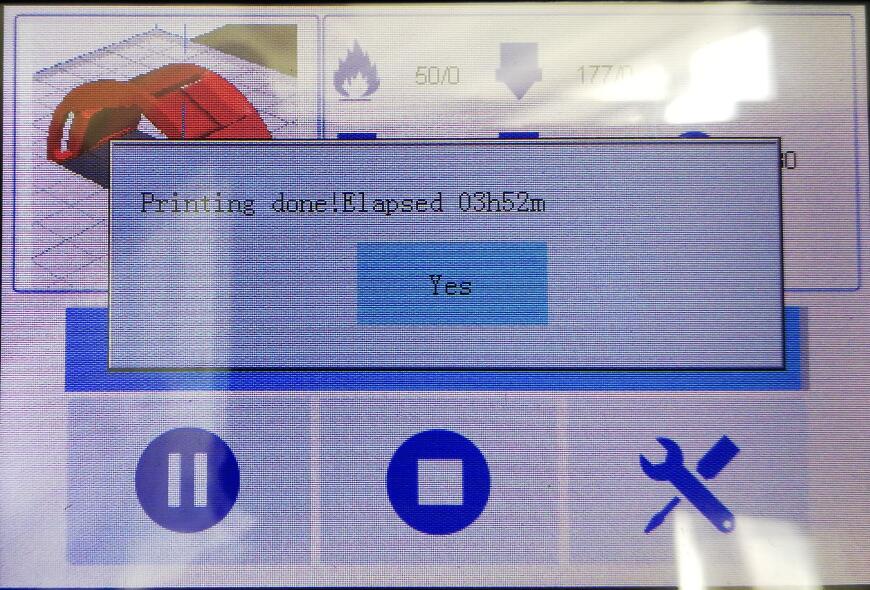

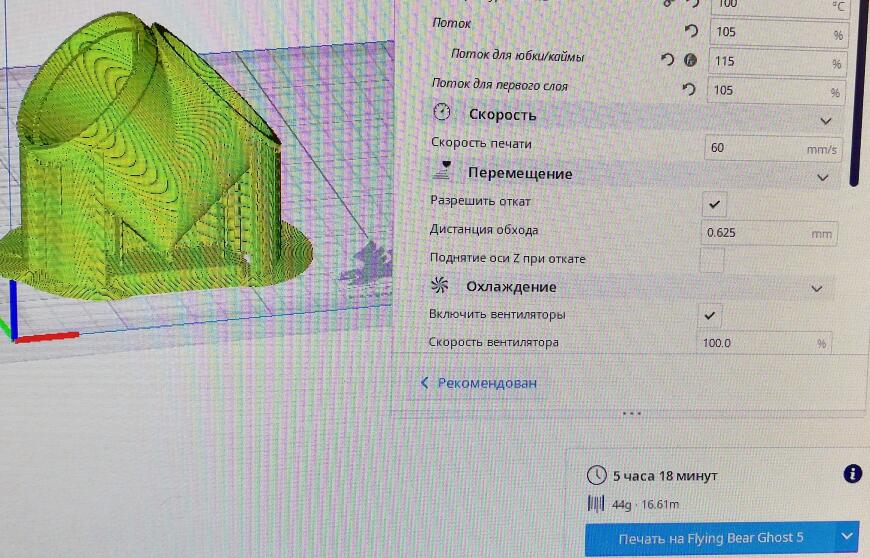

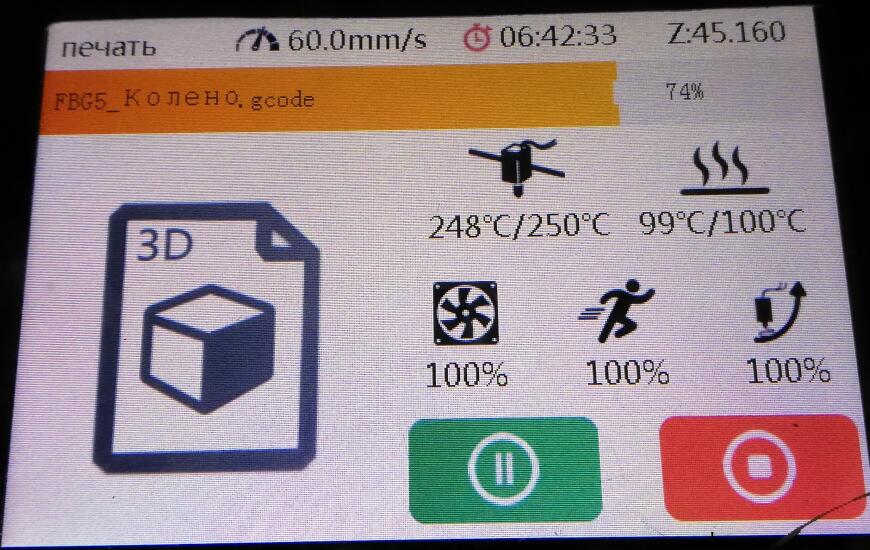

Программное обеспечение

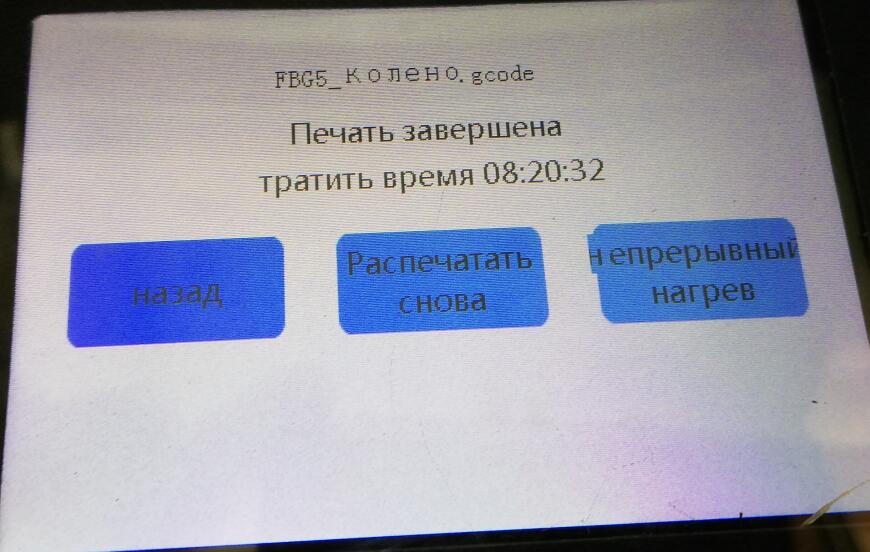

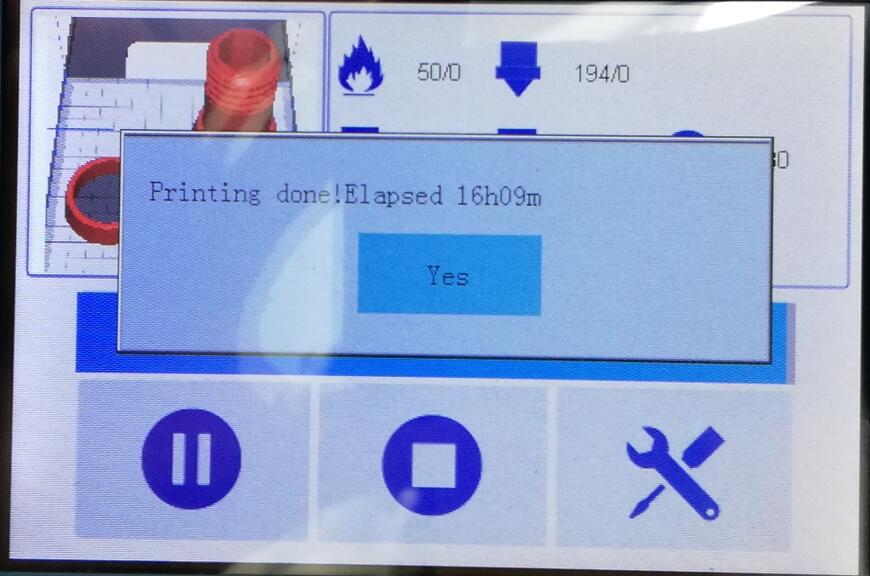

У фирмы QIDI Technology для своих принтеров есть своё программное обеспечение (ПО), хотя можно работать и в ПО Cura. Внешний интерфейс очень похож у этих двух программ. Настройки и названия меню одинаковые. ПО QIDI нельзя использовать с другими принтерами, в настройках программы есть только их собственные принтеры. В настройках по умолчанию есть практически всё, что нужно, и заданы они довольно хорошо. Т.е. можно открыть в программе модель, выбрать пластик, и на настройках по умолчанию получить хороший результат. В ПО Cura такого нет, но Cura более универсальный софт. Что мне понравилось ещё в ПО от QIDI, так это подсчёт времени печати. Сколько написано времени печати в слайсере, столько деталь и будет печататься, за вычетом времени на прогрев принтера, чего не скажешь о ПО Cura.

Небольшие огрехи по времени замечены только при долгой печати.

И, тем не менее, они не так сильно отличаются от расчётного, в отличии от слайсера Cura.

Выводы

Принтер QIDI TECH X-one2 подойдёт для начинающих и для тех, кому нужен просто хороший рабочий инструмент, а не конструктор. За совершенно небольшие деньги получаешь хороший инструмент с отличным запасом прочности и надёжности, который после распаковки готов к работе. Конечно, есть и свои минусы, такие как шумные драйверы или перевёрнутый выключатель, но с этими неудобствами можно мириться, по крайней мере первое время, пока идёт освоение принтера.

Еще больше интересных статей

Обзор 3D-принтера QIDI Q2 Combo: продвинутые возможности по доступной цене

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Во второй половине прошлого года компания QIDI наконец-то смогла порад...

Creality Sermoon P1 — автономный 3D сканер профессионального уровня. Технический обзор от 3DTool

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Разбираем возможности профессиона...

На что способен лазерный гравер мощностью 2500mW

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Когда ты пришёл в автосалон по...

Ну здесь не совсем так. Пользо...

Ну тут как сказать. Само стекл...

Субж в заголовке, продавцы на...

Доброго дня. Аппарат anycubic...

народ, приветствую. насколько...

Добрый день. Столкнулся с таки...