Курс лекций по 3D печати. Лекция 3.

В прошлой лекции было описано как печатать на настроенном принтере, и варианты филаментов. В этой лекции я освещу процесс подготовки к печати нового принтера, а так же его устройство. заключении я коротко ознакомлю вас с программой слайсером Ultimaker Cura

Начнем по порядку.

Техника безопасности

Не работать под напряжением.

Шаговые моторы вредно двигать вручную даже у выключенного принтера. Для перемещения экструдера и стола лучше использовать команды с блока управления. Если двигать сопло и стол вручную все же надо, то отключите двигатели от блока управления. В противном случае можно сжечь драйверы управления моторами.

Отдельные элементы 3D-принтера нагреваются выше 200С и вызывают ожоги при соприкосновении с кожей. Горячее сопло выглядит точно так же как и холодное.

Терминология

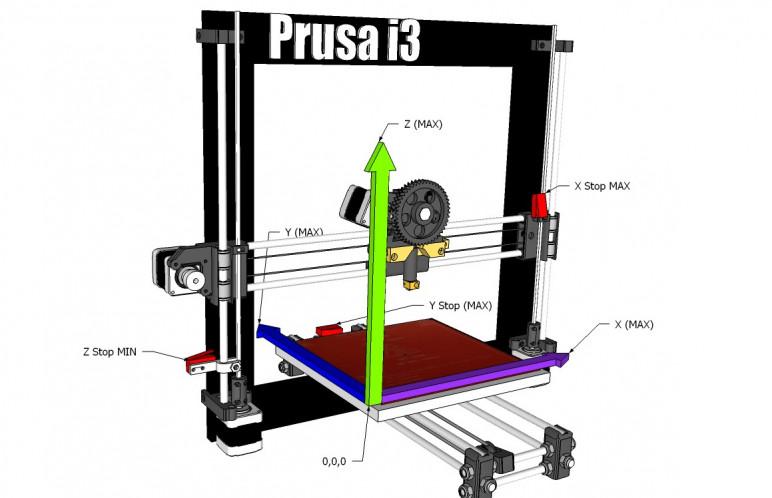

Название осей, направляющих и концевых выключателей лучше слов опишет чертеж. Эти названия правдивы для всех XYZ-принтеров, как с подвижным столом, так и с Ретракт - втягивание филамента в сопло, для свободного перемещения экструдера к следующей области печати.

Поддержки - опоры для возможности напечатать модели с нависающими элементами. Поддержки печатаются одновременно с самой моделью.

Что полезно иметь для FDM-печати:

Набор автомобильных щупов — для калибровки стола. Необходимы щупы 0.05, 0.10, 0.15мм

Штангенциркуль — измерять точную толщину филамента.

Два гаечных ключа — для сопла и для термоблока - чистить и менять сопло.

Моток проволоки 0.3мм (для сопла 0.4мм) от электронных сигарет, для чистки/прокаливания сопла.

Пинцет — снимать сопли первого слоя и другие лишние штуки с хотэнда, стола и печатаемой детали.

Строительный фен - позволяет предварительно прогреть рабочую камеру Ultimaker-подобных принтеров. Помогает быстро убирать «волосатость» с готового изделия.

Кусачки-бокорезы — нужны для снятия поддержек, откусывать лишнее, обрезать филамент.

Шпатель острый как бритва — снимать детали с вечнолипких адгезивов, если вы ими пользуетесь.

Ковырялки — металлические инструменты похожие на шило. Пригодятся вынимать поддержки из труднодоступных мест напечатанных предметов.

Острый строительный нож.

Сборка и настройка нового принтера

Пункт о сборке пропущен ввиду тенденции производителей присылать полусобранные принтеры «поставь раму, соедини электрику, калибруй и печатай»! Вторая причина - нельзя одним абзацем объять необъятную фантазию производителей принтеров.

Отмечу важность точного соблюдения перпендикулярности осей X, Y и Z. Все люфты и слабины должны быть устранены. Проверьте каждый подшипник, каждый ролик, и каждое винтовое соединение. Приводные ремни должны быть натянуты в тугую. От этого зависит качество изготавливаемых вами изделий и долгих срок службы принтера.

Любой FDM-принтер состоит из стола, экструдера, направляющих и приводов к ним. Перемещения осуществляют шаговые двигатели. За определение начала координат отвечают концевые выключатели. Действия электроники координирует блок управления.

Когда все элементы принтера соединены воедино, наступает самая трудная часть: калибровка стола и экструдера. Для удобства, можно отключить двигатели от блока управления и перемещать стол и экструдер вручную. Я буду описывать процедуру калибровки для Prusa-подобных принтеров, однако порядок действий будет идентичен для всех декартовых кинематик.

Трудность этой задачи заключается в том, что на одной высоте(нулевой высоте сопла) надо совместить сопло, стол и концевой выключатель Z-stop. При этом где будет ноль - решает концевой выключатель, а соприкасаться должны стол и сопло. Порядок ваших действий таков:

- наметить высоту, на которой сопло и стол соприкасаются и при этом остается запас для регулировки стола вверх и вниз.

- подстроить концевой выключатель оси Z под намеченный уровень нулевой высоты.

- откалибровать стол под установившийся ноль высоты сопла.

За ноль высоты сопла отвечает Z-stop. Необходимо, чтобы Z-stop срабатывал в момент соприкосновения стола и сопла. Делаем так:

Наиболее популярная система крепления стола — на 4 подпружиненных винта.

- Затянуть регулировочные винты до половины возможной высоты.

- Опустить вручную сопло (с отключенными шаговыми двигателями) до соприкосновения со столом.

- Поднять Z-stop до срабатывания (до щелчка) и зафиксировать в этом положении.

- Притянуть стол вниз (это надо, чтобы принтер не мог соплом раздавить стол, в случае ошибки)

- Дайте принтеру команду переместить сопло в начальную точку.

Выравнивание плоскости по 4 точкам - противоестественно понятию «плоскость». Плоскость подразумевает 3 точки для калибровки. А четвертая вносит кривизну и хаос. Потому удобно регулировать стол в два захода: черновой (щупами) и чистовой (печатью калибровочной модели). Иногда приходится дополнительно корректировать выпуклость или вогнутость покрытия стола.

С помощью щупов выставьте зазор между столом и соплом в значение 0.1мм сначала над условным первым болтом, затем над вторым и третьим и четвертым. проверьте зазор над первым. Из-за регулировки 4-го винта поплывут регулировки первых трех болтов. Поправьте их и, если вам удалось получить зазоры менее 0.15мм, а лучше около 0.1мм, переходите к печати любой калибровочной модели. Черновая калибровка выполнена успешно. Чистовая настройка проводится во время печати калибровочной модели.

Пришло время запуска и настройки слайсера.

Слайсер Cura.

Мой слайсер по-умолчанию Cura версии 3.6.0. Он хорош тем, что opensource (свободное ПО), кроссплатформенный (я живу в Linux и Windows одновременно) и содержит все современные функции, но об этом позже.

Скачайте и установите актуальную версию данной программы.

При первом запуске, Cura попросит вас настроить параметры принтера.

- Если вашего принтера нет в списке известных, то выбирайте Custom и заполняйте профиль принтера вручную.

- задайте форму и размеры области печати,

- Выберите предпочтения по формату gcode (при включении, принтер отображает на экране название своей прошивки. Если это, например, marlin - выбирайте эту опцию смело).

- Переключитесь на закладку 'Экструдер' и задайте параметры размера сопла (обычно 0.4мм, размера совместимого филамента (обычно 1.75мм),

- В большинстве случаев, начальный и конечный g-code для экструдера остаются пустыми. но если ваш принтер того требует - проверьте документацию на принтер и поместите сюда необходимые команды.

- Начальный и конечный G-CODE для принтера - это те команды, которые принтер выполняет перед началом печати. Например, первоначально выдавить некоторое количество нити и смазать ее об край стола.

ВАЖНО! если что-то пойдет не так во время первого запуска - выключайте питание принтера. Это сохранит ваш принтер от саморазрушения.

Настройки Printhead settings (настройки головы) - необходимы при печати деталей 'одна за другой', когда уже готовые изделия создают препятствия для движения сопла. Этот функционал сейчас трогать не нужно.

Когда с настройками принтера покончено, перейдите на закладку общих настроек и переключите режим интерфейса на русский язык, если вам это необходимо. Я же продолжу употреблять английские термины. Если принтер у вас только один, то на этой же закладке снимите галку 'add machine prefix to job name'.

Можно приступать к печати. Но придется освоить интерфейс.

Слева кнопки 'Открыть', 'подвинуть модель', 'масштабировать модель', 'повернуть модель', 'отзеркалить модель' и две пока не нужные.

Справа - выбор пластика и неудобный режим минимума настроек. Сразу же переключаемся из положение Recommended в Custom.

Здесь предлагается значительно больше свободы в том, как будет проходить печать.

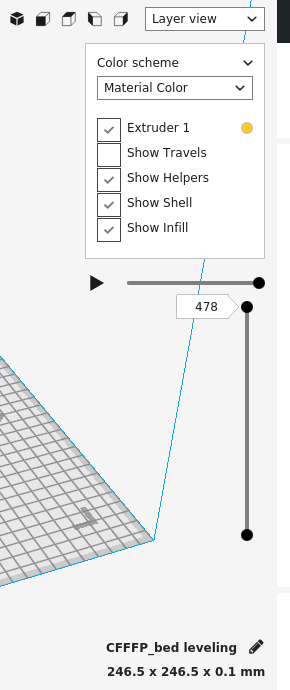

Модель для калибровки вы можете скачать здесь. Она предназначена для сопла 0.4мм и толщины слоя 0.2мм.

Откройте калибровочную модель bed-leveling.stl. Если модель больше вашего стола, то переключитесь на 'масштабировать модель' и в появившемся всплывающем меню укажите с помощью процентов необходимый масштаб. Важно, чтобы вы сняли галку 'Uniform scaling' и уменьшали только длину и ширину модели, оставив высоту неизменной.

Из всех доступных настроек печати, вам необходимо задать лишь несколько, часть из которых может быть по-умолчанию скрыта. Сразу под меню выбора профиля находится строка поиска настроек. Им мы и будем пользоваться.

- напишите в строку поиска 'layer' и вы увидете все настройки содержащие это слово. В блоке настроек Quality задайте величину слоя Layer height равную 0.2; величину начального слоя Initial layer Height равную 0.2

- напишите в строку поиска 'speed'. В блоке настроек 'Speed' задайте скорость печати Print speed равную 10

- очистите строку поиска, и вы увидите все видимые настройки. Пролистайте этот список до блока 'Build plate Adhesion'. В этом блоке задайте параметр Build plate Adhesion type равный Skirt.

- Теперь наведите курсор на называние блока настроек 'Build plane Adhesion' и вы увидете появившуюся кнопку 'Шестеренка'. Это меню настройки видимости параметров печати. Найдите параметр Skirt line count и сделайте его видимым. Закрывайте меню настроек видимости и задайте этот параметр, количества линий окантовки, равный 5.

- Рядом со строкой поиска есть кнопка 'меню' из трех полос. там можно выбрать один из преднастроенных режимов видимости настроек. Желающие могут включить сразу все настройки, это позволит окунуться с головой во все тяжкие и быстрее освоится с тем, какие настройки есть, какие из них меняются часто, а какие можно убрать.

ВАЖНО! Я рекомендую печатать PLA-пластиком, чтобы во время печати, температура стола была неопасна, а только неприятна к прикосновению.

G-code файл для печати готов.

Получившийся gcode необходимо сохранить на флешку. Но сначала его полезно визуально проверить с помощью режима 'Layer view' в правом верхнем углу пространства печати. Кнопка 'Play' с характерным значком запустит визуализацию движения экструдера.Итак, файл на флешке, флешка в принтере, органы управления принтера вы изучили по документации производителя, для стола проведена черновая калибровка. Запускайте печать.

Печать будет медленная, потому с осторожностью, обжигаясь об горячий стол доведите высоту до того максимума, когда нить пластика в половину своего диаметра раздавливается об поверхность. Окантовка должна выглядеть монолитной лентой с едва заметными бороздками между соседними линиями. Во время этой калибровки удобнее придавить линию слишком сильно, чем недодавить ее.

При желании вы можете повторить процедуру калибровки с высотой слоя 0.1мм. Это даст еще большую свободу при печати.

Во время печати первого слоя, принтер поднимает сопло на высоту слоя. Если между столом и соплом есть зазор (а он есть, мы делали черновую калибровку с зазором 0.1мм), то нить не будет придавливаться в достаточной мере к поверхности стола и потому не прилипнет. В идеале зазора между столом и соплом быть не должно, тогда Layer height и Initial layer height равны, но очень трудно сделать ноль и не вдавить стол соплом.

Если у вас проблемы с выставлением зазора, или зазор плавает, или стол кривой - не расстаивайте, хорошему печатнику это не помешает. Вы можете увеличит Initial layer height вплоть до 75% от диаметра сопла, и этим гарантировать себе хорошую адгезию первого слоя в ущерб размерам.

Когда с калибровкой покончено, отчистите стол от отходов и можно приступать к печати.

Найдите модель '3Dbenchy' здесь и увеличив скорость печати (Print speed) до 40, запустите эту модель в печать. Если необходимо, предварительно обработайте необходимую поверхность стола адгезивом.

Первый слой прилип? Молодцы! Дребезг и лязганья есть? нет! Скорость 40 вами освоена! Иначе подготовьте gcode с меньшей скоростью печати.

Поздравляю, порог вхождения в FDM-печать преодолен.

А пока принтер печатает, я расскажу о его устройстве.

Стол и кинематику вы уже познали, собирая принтер. К кинематике мы еще вернемся.

Для автоматической калибровки стола у некоторых моделей есть специальные датчики касания:

- механический bltouch,

- пьезо-датчик давления

- оптический датчики.

- индукционный датчик приближения (как в смартфонах)

Адгезия

на текущий момент актуальны следующие варианты

Для алюминиевых столов со стеклом:

- Лак для волос 'Прелесть'

- клей-карандаш PVP (PVA не подходит), например фиолетовая Каляка-Маляка

- спрей-клей для FDM-печати от The3D.

По заверениям производителя, адгезив не требуется. Оставлю это без комментариев, потому как этим покрытием сам не пользуюсь.

Самым дешевым и удобным адгезивом является спрей-клей The3D. Выдавите (да, спрей, да надо выдавить каплю) на хлопковую ткань и размажьте по холодному столу по предполагаемой области печати. На весь стол мазать - одной капли не хватит. После остывания стола, деталь сама отскакивает. Смывается этот спрей мокрой тряпкой.

Клей карандаш полезен тем, кто предпочитает долгие многочасовые печати прерывать на ночь. Но и отдирать деталь от Каляки-Маляки значительно труднее. Этот адгезив имеет очень сильный расход и стоит не дешево.

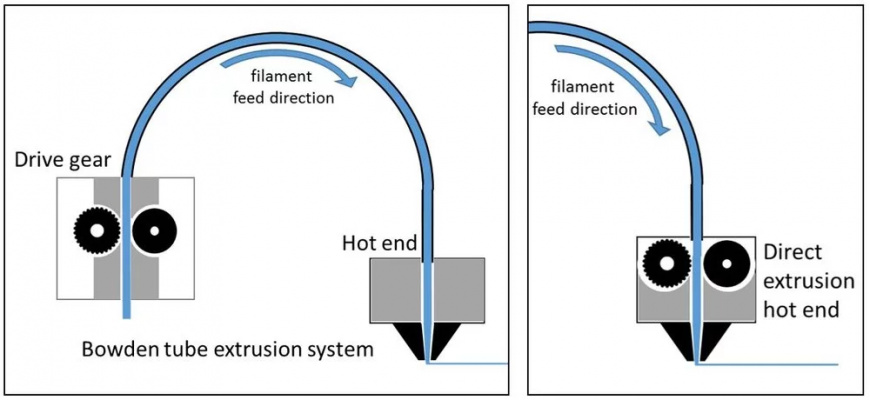

Экструдер

Отвечает за выдавливание пластика в нужном количестве...миллиметров длины нити.

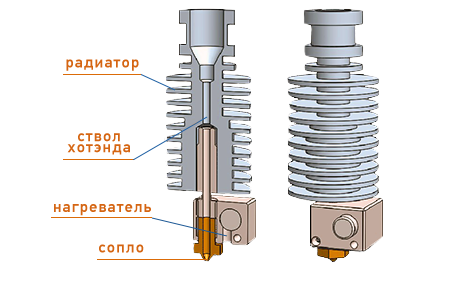

Включает в себя:

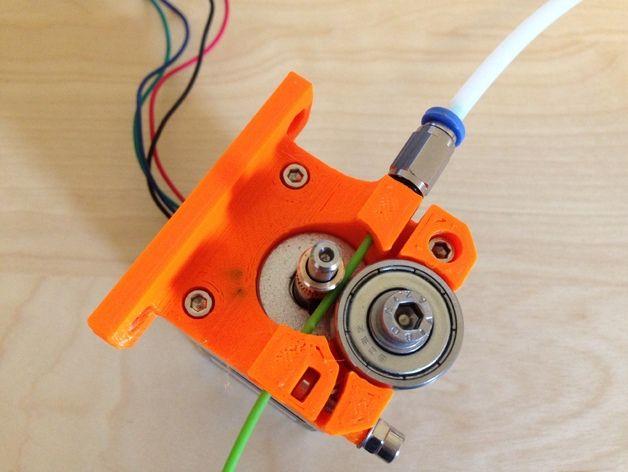

- Фидер - подающий механизм. Отвечает за правильное количество миллиметров выдавленного пластика. Фидер тяжелый.

- Печатающая головка. Расплавляет филамент в нить заданной температуры и толщины. Легкая.

Фидер:

- приемная трубка

- прижимной механизм

- подающая шестерня

- подающий мотор

- приемная гайка (для боуден.)

- охлаждение радиатора

- радиатор

- термобарьер ('горло')

- датчик температуры.

- нагревательный блок

- сопло

Термобарьер (горло) — сделано из стали. Под боуден, под директ, под тефлоновую трубку и без трубки. Под 1.75мм и под 3мм. Сопло — обычно латунное. Это расходник. Их делают разных диаметров для разной толщины выдавливаемой нити пластика. Латунное страдает от абразивов. Медные не встречал. Сопла бывают стальные. Они обычно чуть холоднее чем температура термоблока, зато устойчивее к абразивам. Латунное сопло с рубиновым отверстием - круто. Рубин (он же красный корунд) - второе после алмаза вещество по шкале твердости, потому от абразивов рубин страдает сильно меньше, чем латунь или сталь.

Бывает сопло-смеситель, бывает с датчиком температуры внутри - это дорогие непрактичные понты.Производительность хотэнда — важная характеристика принтера.

MK8 hotend имеет производительность около 120мм/мин @ 0.4мм. Производительность с другими соплами можно рассчитать.

Экструдер E3D V6 с горлом под трубку — самый беспроблемный экструдер для бытового применения.

Для больших объемов пластика существует экструдер Volcano с большим термоблоком и длинными соплами. Он незаменим при печати толстыми слоями, через сопла с большим диаметром.

Неполадка мимо которой вы не пройдете — пробка в сопле. Это происходит с каждым — в сопле накапливается мусор/пыль и забивает сопло. Бывает полностью, бывает лишь вредит равномерной подаче пластика и портит качество печати. Происходит это с завидной регулярностью раз в несколько килограмм напечатанного филамента.

Пробка в печатающей головке:

Проявляется как недоэкструзия, прощелкивание фидера,пропуски слоев, выгрызание подающей шестерней пластика с филамента,

вариант1 - объемная пробка (термобарьер/радиатор не справился с производительностью нагревательного блока, пластик расплывается в колдэнде и там застыл) — Необходимо прогреть хотэнд выше рабочей температуры и выдернуть пробку. Если не помогло - снимать хотэнд и чистить колдэнд.

вариант 2 - пробка между соплом и горлом. Это некорректно собранный хот-энд. между горлом и соплом присутствует ненужных зазор. Пересборка.

вариант 3 - посторонние тела в сопле. Это может быть пыль, шерсть домашних животных, инородные вкрапления в филаменте - Требует снятие сопла и чистки.

Разбирать хотэнд надо на горячую. Необходимо зафиксировать термоблок гаечным ключом и затем открутить сопло. Теперь можно выключить нагрев и вытолкнуть пробку, откусить ее и вытащить филамент из экструдера. Сопло можно прокалить в пламени газовой горелки (чище) или стеариновой свечи (грязнее), а затем почистить спиртом, ватой, тонкой проволокой и зубочисткой. Собирать хотэнд можно холодным, но окончательно протянуть сопло надо горячим.

Если вы снимали термоблок с горла, от сначала необходимо вкрутить горло, а затем прижимать к горячему горлу сопло. Это поможет избежать пробку-вариант2. Резьбу горла вкручиваемую в термоблок полезно обмотать PTFE-лентой для лучшей теплоизоляции.

Каркас и рама.

Закрытая камера необходима в первую очередь для поддержания стабильной температуры вокруг печатаемой детали. Это здорово помогает улучшить качество печати если не всеми, так многими пластиками. Особенно пластиками с сильной температурной усадкой (ABS, и ABS-подобные, Nylon, Flex). Если у вас есть рабочая камера, то в начале печати полезно наполнить ее горячим воздухом с помощью строительного фена. Буквально минута, и можно начинать. Первый слой станет значительно стабильнее. Если нет камеры, большие детали из ABS не для вас.

Акрил, печатные профили и фанера — очень бюджетный вариант для небольших медленных принтеров, 100*100мм, 150*150мм. Большая площадь и высокая скорость требует большей жесткости. В ход идут алюминиевые профиля 2020, 4020, 4040. Рама системы Prusa страдает от раскачиваний верхней П-части. Этот элемент полезно усилить уголками внизу и «вантами» сверху. Кубообразная рама ultimaker-подобных принтеров значительно меньше страдает от раскачиваний, но диагонали в гранях рамы или цельные жестко зафиксированные пластины во всю грань все равно не помешают.

За перемещения отвечают 3-4 шаговых двигателя и 2 ременные передачи (3 у принтеров Дельта). Плавность достигается за счет подшипников скольжения или роликов. Для четких линий и гладких поверхностей необходимо устранить люфты и натянуть ремни.

Чем массивнее ваша рама, тем меньше ваш принтер будет прыгать от движущейся массы внутри принтера. Прикрутить принтер к столу/полу - хорошая идея!Чем меньше массы движется в вашем принтере, тем более высокие скорости вам будут доступны. Максимальные скорости, допустимые ускорения и торможения вы будете постигать опытным путем.

Электроника

Материнская плата — 8 бит на основе Arduino Mega — это родитель всей бытовой 3D-печати. Очень удобна в эксплуатации, но имеет ограничение по производительности. Не справляется с большими скоростями печати одновременно с 1/256 микрошагами на крутых драйверах шаговых двигателей. Этих проблем не имеют 32битные платы. Среди них Arduino Duo, платы на STM32 и другие не менее качественные продукты.

Шаговые моторы — крутят, шумят, греются. От натуги могут перегреться. ВАЖНО! Если двигатели активно крутить руками, то двигатели будут вырабатывать электрический ток, который сожжет драйверы. Крутить медленно и разочек - не опасно, но где та грань, когда сгорит дорогой тихий драйвер - этого вам не скажет никто. Потому я говорю: не полезно крутить двигатели руками. Для этого есть команды на материнскую плату. Либо отключайте двигатели и крутите сколько вам необходимо.

Драйверы двигателей — Поют. Когда встроены в мать — дорогой ремонт и сложный апгрейд. По возможности избегайте этого. Достаточно точные драйвера,1/16 микрошага (то есть 3200 положений на один полный оборот двигателя), A4988. Наиболее тихие и эффективные TMC2100, TMC2130, TMC2208 (SilentStepStick) от Trinamic.

Защита драйверов — StepStick Protector — плата из 4х диодов для защиты драйверов двигателей от токов с шагового мотора. Разработаны специально для TMC2###. Поставьте, и можете двигать стол и сопло руками.

TL-smoother — сборка из 8 диодов более мощных чем из пункта выше. Устраняют дефект дерганья на определенных микрошагах шаговых моторов. Убирают так называемый эффект 'рыбьей чешуи'. Об этом позже

Регулятор горячего стола — силовой транзистор на мат.плате. Реже вынесен отдельно. 12/24/220 В. Требует адекватного охлаждения. Важный источник пожароопасных неполадок.

Регулятор нагрева термоблока — аналогично. 12/24 В. Источник пожароопасных неполадок.

Концевики — механические, оптические, логические (встроенная функция драйверов TMC2130, сложная в первоначальной настройке). Самые точные оптические. Необходимы для отслеживания координат начального положения сопла.

Датчик автоуровня стола — концевик для автоматической калибровки стола. На самом деле, калибровку делает только на принтерах с неподвижным столом (дельтах). В остальных случаях добавляется расчетная поправка к высоте сопла, для компенсации кривизны плоскости стола. Но при этом очень упрощает жизнь и смену сопел.

На этом про технологию FDM я закончил. Следующие лекции будут содержать информацию о печати, ее дефектах, артефактах, и о возможностях слайсера Cura.

Еще больше интересных статей

Приглашаем ознакомиться с новейшим метрологическим 3D-сканером RangeVision Pro 2 в 3Dtool

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Пользовательская прошивка Bambu Lab X1Plus

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-принтер на рельсах Core-XY 'RPD Z-Belt'

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

что означает 'ос...

Комментарии и вопросы

Хм , это же вам нужна была инф...

приводы хотя бы в блокноте рас...

корпус лодки не может быть кру...

Всем привет.Есть проблема при...

В общем хотел у вас спросить ч...

здравствуйте форумчане, тыкнет...

Всем добра! Подскажите п...