Австралийская компания Amaero провела первые успешные стендовые испытания клиновоздушного ракетного двигателя, целиком изготовленного с помощью аддитивных технологий. Необычная силовая установка, напечатанная на 3D-принтере, может помочь в миниатюризации и удешевлении ракетной техники. Рассказываем, почему это круто и важно.

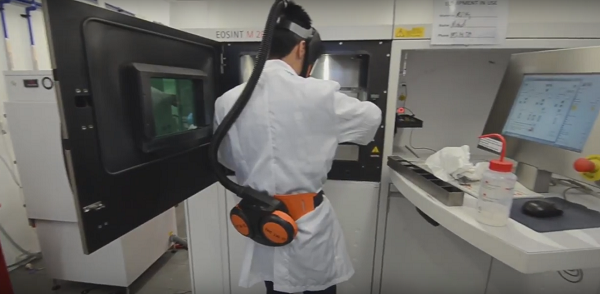

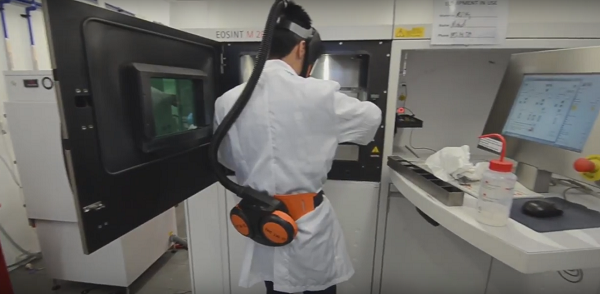

Компания Amaero основана выходцами из австралийского Университета Монаш. На их счету уже имеется одно важное достижение: именно эта команда в 2015 году представила первый в мире 3D-печатный турбореактивный двигатель (

на иллюстрации ниже), фактически реплику генераторов, используемых на самолетах бизнес-класса Dassault Falcon. Инновации мельбурнских инженеров не остались незамеченными компанией-производителем упомянутых двигателей, и в ноябре прошлого года французский конгломерат Safran SA

заключил с Amaero договор по аддитивному производству компонентов вспомогательных силовых установок. Получив надежный источник прибыли, австралийцы продолжили исследования, решив возродить полузабытую концепцию клиновоздушных ракетных двигателей в рамках исследовательской программы «

NextAero».

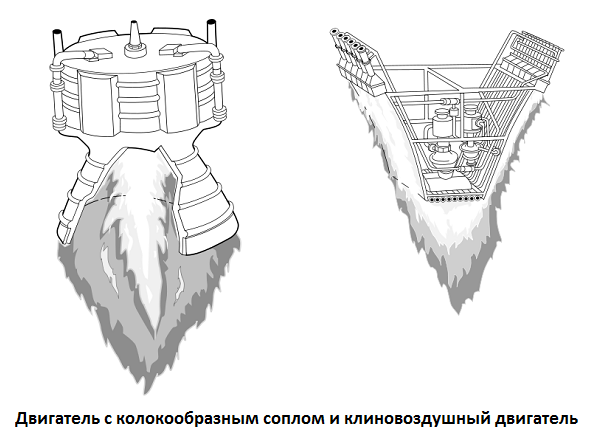

Даже самые неискушенные читатели знают, что сопла современных ракетных двигателей имеют колоколообразную форму – это так называемые сопла Лаваля. Такие двигатели относительно просты в изготовлении, но их эффективность зависит от плотности атмосферы на разных высотах полета. Дело в том, что направление, а отсюда и эффективность реактивной струи балансируется внутренним давлением в камере сгорания и наружным давлением, создаваемым атмосферным потоком. Разницу в давлении компенсирует форма куполообразного сопла, а давление воздуха напрямую зависит от плотности атмосферы на заданной высоте.

В узком диапазоне высот такая концепция работает весьма эффективно, но один и тот же двигатель не может быть одинаково эффективен в плотных слоях атмосферы и в вакууме. В современных ракетах-носителях эта проблема решается за счет многоступенчатой конструкции: двигатели каждой ступени оптимизированы для работы в определенном высотном диапазоне. Отработанные ступени приходиться отстреливать, что с одной стороны избавляет систему от необходимости тащить на орбиту мертвый груз, а с другой выливается в дополнительные расходы. Отсюда и идея посадки и повторного использования ступеней, совершенствуемая на практике компанией SpaceX (

на иллюстрации выше).

Но если в больших ракетах-носителях многоступенчатая конструкция имеет больше плюсов, чем минусов, то небольшие носители, рассчитанные на запуск одного-двух спутников в формате CubeSat и максимальную ценовую доступность, было бы логичнее выполнять одноступенчатыми. Нужен лишь двигатель, способный одинаково эффективно работать и на стартовой площадке, и в космосе. И такой вариант есть.

Клиновоздушное ракетные двигатели получили свое название из-за центрального компонента, напоминающего клин, вокруг которого формируется реактивная струя. Рециркуляция горячих газов вокруг основания клина позволяет естественным образом балансировать внутреннее и внешнее давление, сохраняя направленность выхлопа. Можно даже сказать, что это сопло Лаваля шиворот-навыворот. Эффективность таких двигателей в целом несколько ниже, чем у традиционных оптимизированных колоколообразных конструкций, зато практически не меняется с высотой.

«Мы смогли сфокусироваться на элементах, повышающих производительность силовой установки, включая геометрию сопла и встроенную систему охлаждения. Обычно сложность конструкций приходится ограничивать, исходя из имеющихся производственных возможностей. При использовании аддитивных технологий такие ограничения отпадают», – поясняет руководитель проекта Грэм Белл.

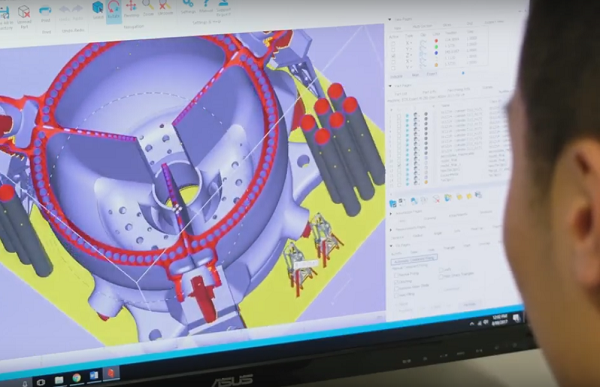

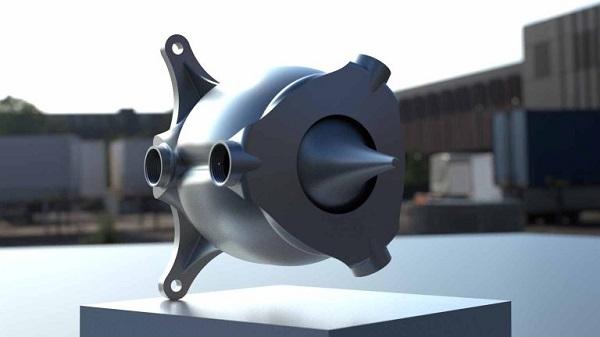

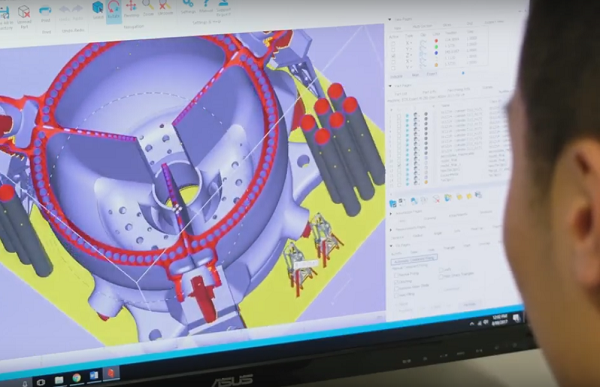

Опытный образец двигателя под кодовым названием «ProjectX», работающий на сжиженном природном газе, изготовлен с помощью двух технологий 3D-печати – селективного лазерного наплавления (SLM) и прямого лазерного осаждения. Тяга экспериментального двигателя достигает 4 кН, а качестве основного материала используется жаропрочный, антикоррозийный никелевый сплав Hastelloy X. Весь двигатель состоит всего из двух частей – камеры сгорания и клина. Одна из главных проблем этой концепции заключается в эффективном охлаждении, а потому обе детали имеют внутренние каналы миллиметровой глубины для циркуляции охлаждающей жидкости, воспроизвести которые с помощью традиционных технологий было бы практически невозможно.

В оригинальном дизайне предусмотрены внутренние стенки, удерживающие клин на месте и разделяющие камеру сгорания на три части. Пока что это фиксированная конструкция, но инженеры Amaero рассматривают возможность создания более совершенного двигателя с интегрированным изменяемым вектором тяги. Будучи экспериментальным прототипом, текущий вариант вряд ли найдет применение в практических проектах, но послужит отличным демонстратором технологий.

О проекте:

Производство, сборка и подготовка к испытаниям:

Пробные запуски:

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

В мониторах и телевизорах для....

Есть идея чем то покрыть магни...

Есть ли здесь возможность дора...

Anycubik Kobra 2 neoФиломент:...

подскажите возможое решение пж...

Всем добра.Сегодня утром получ...

Всем доброго времени суток!Я н...