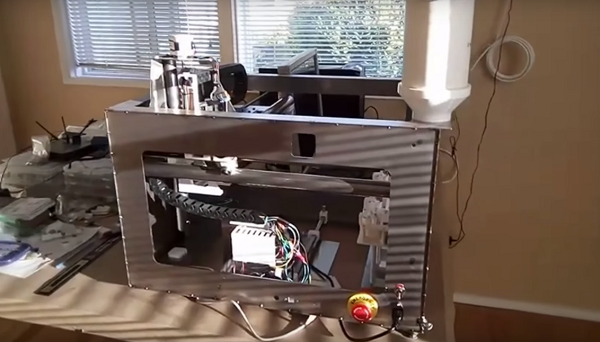

Компания Iro3D продемонстрировала рабочий прототип относительно недорогого 3D-принтера для печати металлических изделий. Устройство полагается на порошковые материалы, однако отличается предельно простой конструкцией и обходится без дорогостоящих компонентов, а на выходе дает полностью функциональные стальные детали, требующие лишь минимальной постобработки. Рассказываем, как это работает.

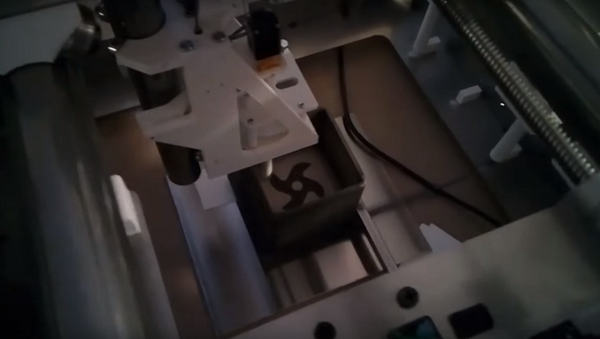

Iro3D – детище программиста Сергея Сингова и инженера Даниэля Кюнкеля, взявшихся за разработку предельно простого 3D-принтера, способного печатать металлами. Технология интересна тем, что устройство печатает не только металлические изделия, но и песчаные формы, одновременно служащие опорными структурами, в которых спекаются конечные детали. Начинается процесс с установки тигеля, служащего рабочим контейнером, своеобразной кюветой. Печатающая головка работает внутри тигеля, нанося слои песка и металлического порошка с автоматической сменой рабочего материала.

Материалов четыре: песок и металлический порошок крупной фракции для построения основной части формы и внутренней структуры изделия, а также мелкой фракции для построения соприкасающихся металлических и песчаных поверхностей. После завершения печати тигель закрывается крышкой и аккуратно отправляется в печь (не трясти!), где и происходит спекание металлического порошка.

Такой необычный подход дает сразу несколько важных преимуществ. Во-первых, нет никакой необходимости в использовании композитных материалов или байндеров, а потому усадка при обжиге практически отсутствует. Во-вторых, ничто не мешает использовать песок заново после просеивания – какая-никакая, но экономия. В-третьих, конструкция 3D-принтера и даже программное обеспечение максимально упрощены, так как нет никакой необходимости в хотэндах, нагревателях, термисторах, вентиляторах и прочая. В сравнении с промышленными лазерными спекающими системами устройство вообще выглядит детской игрушкой, причем весьма безопасной и недорогой.

Рабочий прототип, продемонстрированный в ролике в конце статьи, использует головку с «соплом» диаметром 1 мм, позиционируемую по X/Y с точностью в 50 микрон. Толщина слоя составляет 300 мкм, а минимальная толщина стенок – 2 мм. Пока что аппарат печатает только инструментальной, углеродистой сталью, однако Сергей рассчитывает сделать доступной и нержавейку. Насчет титана или алюминия разработчики пока не определились, ведь такие порошки потребуют работы в инертной среде, а это значительно усложнит конструкцию. Стоимость стальных порошков и материала поддержки оценивается всего в $5 за фунт (примерно полкило), а опытной системы – в $5 000. К сожалению, поучаствовать в бета-тестировании могут только жители Сиэтла, где базируется стартап. Разработчики уже трудятся над серийной версией аппарата, а проследить за развитием проекта можно на

сайте Iro3D.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Много знаешь домохозяек исполь...

Скорее всего надо попытаться п...

А разве хостинг дома для росси...

Доброго дня всем.Напечатал два...

Всем привет.Anycubic cobra s1...

Прошу помочь владельцев Эникуб...

Я подумал было что моего преды...