Сверлильный станок 'своими руками' теперь 3D!

Приветствую всех!

3d печать настолько удивительная технология, что ей восхищаешься и поражаешься каждый раз, когда на печатном столе твоего 3d принтера появляется то, что до сих пор было на экране монитора. Единственное ограничение это материал-пластик)).

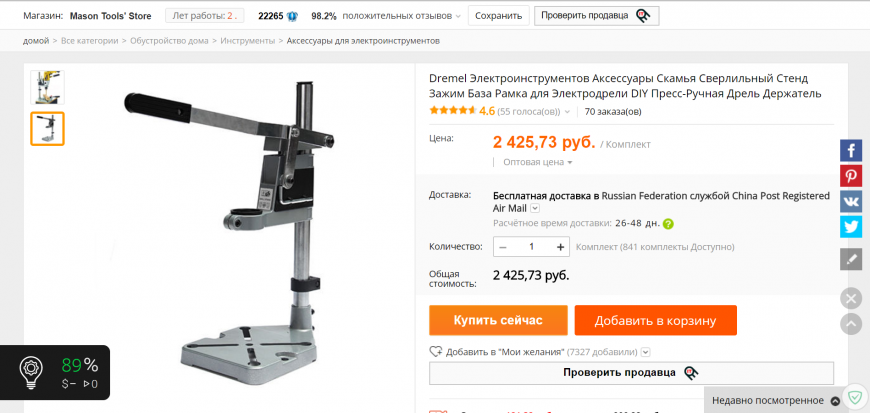

Не так давно мне очень понадобился сверлильный станок, которого у меня к сожалению не было.... а покупать не хотелось, тем более стоит не копейки):

Насмотревшись в сети роликов, про создание станка 'своими руками', где главным материалом креплений и основания станка являлась фанера, у меня возникла мысль собрать свой станок, но в качестве креплений использовать пластик, точнее напечатанные из ABS пластика, детали креплений.

Целью проекта было создание сверлильного станка из того, что имелось под рукой!

Подходящая дрель для этой цели у меня уже имелась:

Этой дрелью я практически не пользовался, так как у меня была еще одна дрель побольше и получше)).

После создания настольной лампы, у меня оставалась металлическая никелированная труба диаметром 16 мм, которую я также решил пустить в дело, и сделать из нее валы, по которым вверх-вниз будет двигаться дрель.

Основанием в данном проекте будет служить плита ДСП, которая была извлечена из старого шкафа за ненадобностью).

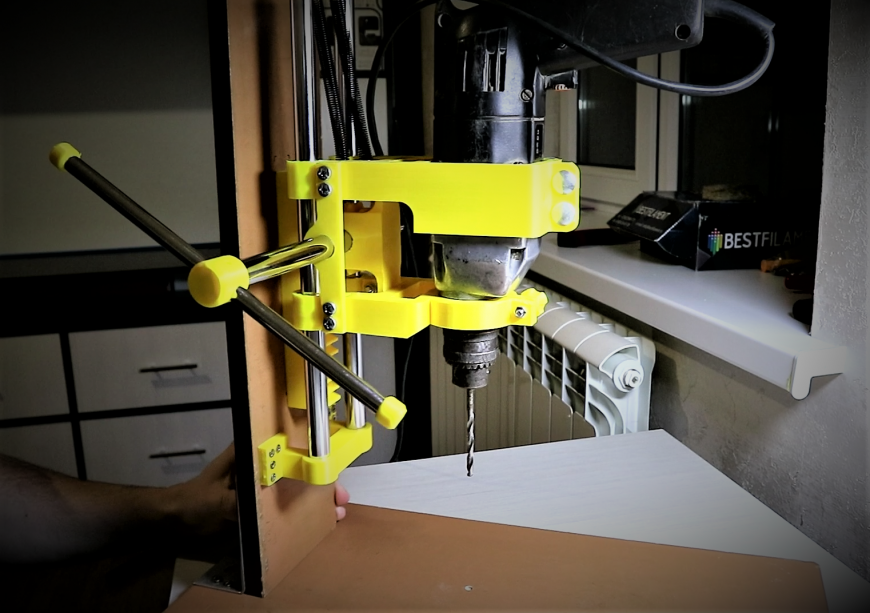

Схема станка проста и понятна, L-образная стойка, на которой вертикально установлены два вала, по которым будет ездить дрель на креплениях. Ничего нового я абсолютно не открыл).

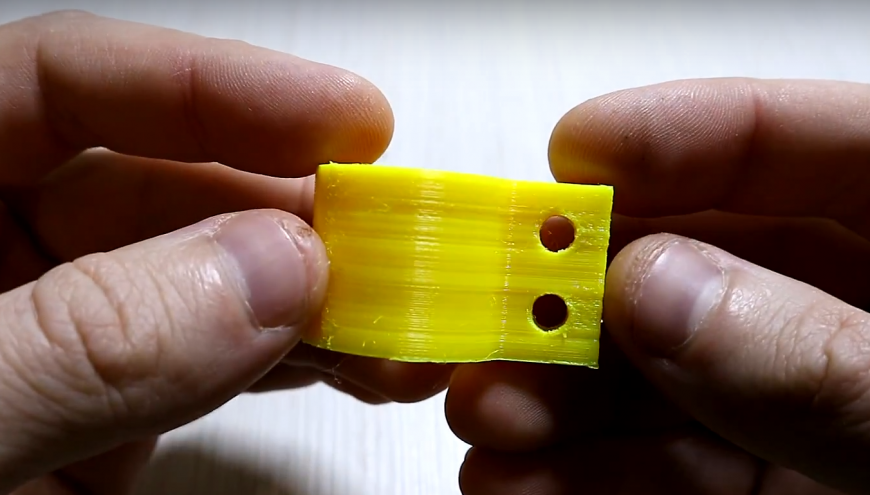

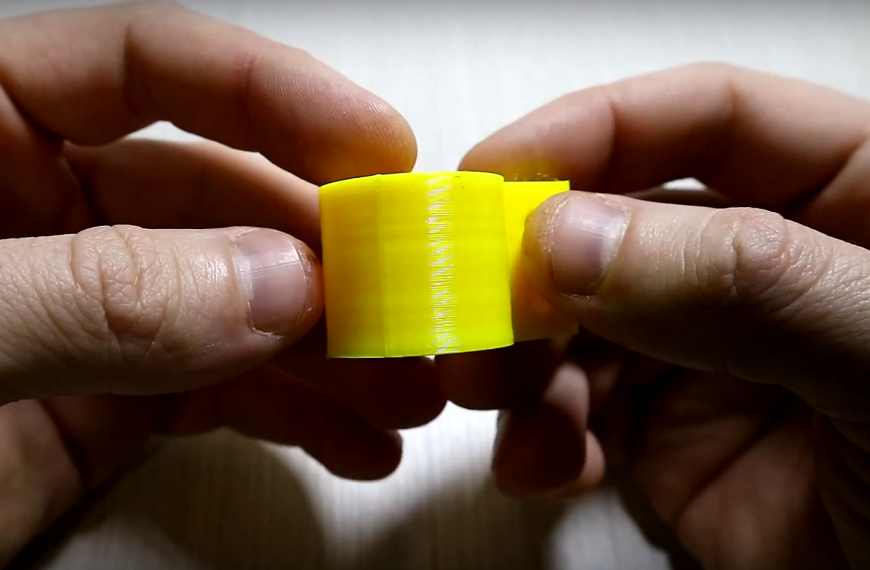

Основным механизмом в данном станке выступали подшипники скольжения и шестерня, которые я решил выполнить из триммерной нейлоновой лески. На эту мысль меня подтолкнул мой друг.

Тут показан и рассказан весь процесс создания данных подшипников и шестерни.

Вот такие в итоге получились подшипники скольжения, чем тоньше слой тем лучше. Данные подшипники идеально скользят на металлических трубках.

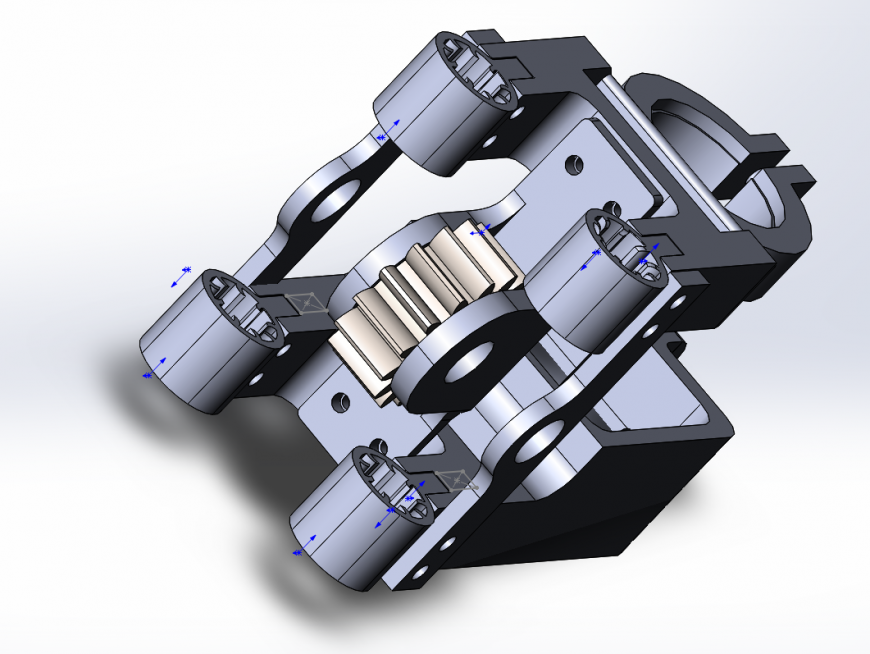

Основной проблемой для меня оказалось создание механизма спуска и подъема дрели, в сети многие в основном используют рычаг. Для меня рычаг показался неприемлемым решением, хотя может и подошло бы, но я решил сделать зубчатую рейку и шестерню, тем более что вес дрели был не маленький - 2 кг! Нагрузка на портал будет не хилая.

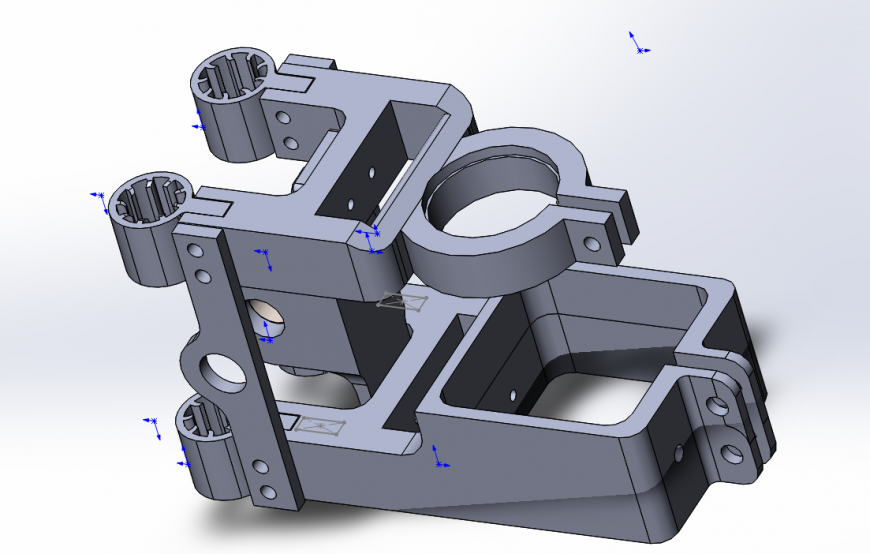

Проведя в Solid-е некоторое время, появилось на свет эдакое:

Скажу заранее, моделить я только учусь...так что критика будет к месту).

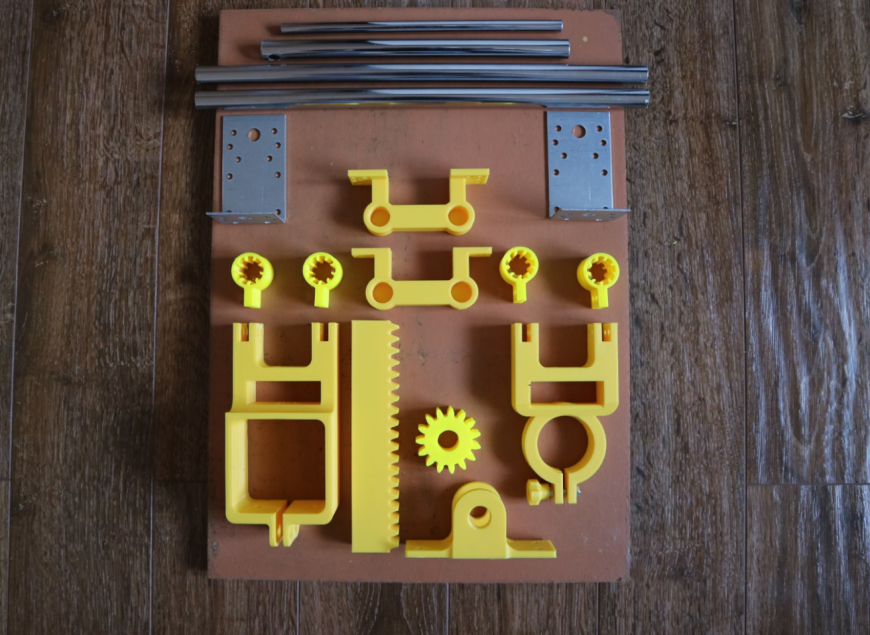

Вот детали в разборном виде, из которых должен получиться станок (шурупы и болты М5 не в счет)):

Дополнительные боковые крепления для жесткости были напечатаны после:Вот что получилось в итоге: Где - то откопал две черные пружинки, которые были установлены на портал (на верхнем плане фото видны).А вот сам процесс сборки:

Печаталось на скорую руку, лишь бы детали были крепкие.

Забегая вперед скажу, что вертикальная стойка из ДСП слегка слабовата, металлические уголки не справляются, так что при первой возможности она будет укреплена боковыми стойками!))

Детали для печати выложены здесь.

Всем спасибо за проявленный интерес, удачи и беспроблемной Вам печати!

Еще больше интересных статей

3d-печать в виниловодстве.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Увлёкся я тут винилом. А с чего это увлечение начинается? Правильно, с...

Хочется пить! Подстаканники в Haval H5.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3д принтер, как инструмент для создания инструментов.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Все ок, инфа полезная сама по....

Так он практически сразу после...

Как грицца, it depends...Если....

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...

Всем доброго! По поводу жидкой...

На 3 д тодей я делаю не очень...