Как в Airbus готовятся к полетам будущего с помощью 3D-печати и бионического дизайна

Все началось в 2011 году, когда в компании Airbus рассказали, как будут выглядеть полеты будущего. Центральное место в них займет совершенно новый вид пассажирского самолета, который появится к 2050 году. Его крылья смогут менять форму, чтобы избежать турбулентности, а корпус будет абсолютно прозрачным. Кроме того, полеты станут более экологичными – вес самолета сильно уменьшится. Это значит, что он будет использовать меньше топлива, сократив таким образом не только объем выбросов CO2 в атмосферу, но и себестоимость полетов. Такие легкие конструкции уже сегодня являются одной из приоритетных задач проектировщиков самолетов.

Этим видением поделился Бастиан Шефер, менеджер по инновациям Airbus. Его небольшая команда инженеров – или, как он называет их, «сумасшедшие парни» за их невероятные идеи - уже сегодня занимаются особыми проектами, в которых применяют промышленные процессы будущего.

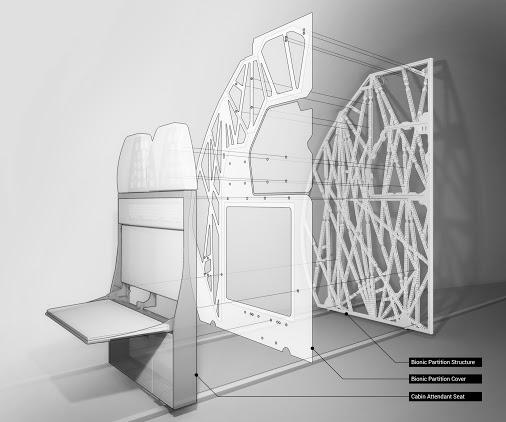

Перегородка из технологий будущего и слизевого грибаПредставив концепт самолета будущего, команда решила воплотить в жизнь хотя бы одну из его частей, используя современные технологии. Для этого была выбрана перегородка – неприметный, но крайне важный элемент, отделяющий кабину экипажа от салона пассажиров.

При проектировании этой детали, находящейся в хвостовой части самолета, обычно возникает ряд сложностей. Перегородка должна быть легкой и в то же время прочной, чтобы выдерживать вес стюардесс, которые во время взлета и посадки сидят на прикрепленных к ней откидных стульях.

По замыслу команды, новая перегородка должна была стать легче на 30% и при этом сохранить прежнюю прочность. Кроме того, она должна иметь выемку для передачи широких предметов в и из кабины, быть не более 3 см толщиной и крепиться к авиационной конструкции всего лишь в четырех местах.

Чтобы выполнить эти задачи, необходимо было использовать современные технологии вместо традиционных инженерных методов. Для этого в 2015 году Airbus объединился с Autodesk, мировым лидером в области технологий трехмерного проектирования. Совместно они использовали технологию порождающего проектирования (generative design) и 3D-печать, чтобы создать бионическую перегородку.

Порождающее проектирование – технология, которая позволяет задать компьютеру идею, уточнить функционал и технологические ограничения. Используя облачные вычисления, ПО для порождающего проектирования быстро изучает тысячи или даже миллионы вариантов дизайна, тестируя конфигурации и запоминая из каждой итерации, что работает, а что – нет. В результате проектировщик получает ответы в формате готовых решений.

Первые разработки в области порождающего проектирования были сделаны в рамках проекта The Living, который является частью Autodesk. Чтобы найти самый подходящий вариант дизайна и оптимизировать конструктивный скелет, команда запрограммировала ПО для порождающего проектирования Autodesk Within алгоритмами, основанными на двух растительных паттернах, существующих в природе: слизевом грибе и костях млекопитающего.

Слизевой гриб – одноклеточный организм, который умеет создавать прочные соединения между двумя статичными точками. «Это действительно интересный организм, - говорит Бастиан Шефер. – Представьте, как он ищет еду где-то в лесу. Для этого он расползается в разных направлениях и создает сети связей между своим телом и всеми источниками еды вокруг него. Мы взяли это поведение за образец при поиске структурных связей внутри перегородки. Такой алгоритм позволяет не только связать все точки на поверхности перегородки с конструкцией самолета, но и внутри нее, чтобы удерживать кресла пассажиров на месте. Это помогает нам создавать множественные структурные сети внутри перегородки».

В результате получился дизайн с решетчатой структурой, которая выглядит случайной. На самом деле такая конструкция сделана специально, делая перегородку легкой и прочной. Перегородка с бионическим дизайном весит около 30 кг, что на 45% легче, чем традиционные перегородки. Шефер отмечает, что даже схожее снижение веса было невозможно в прошлом.

10 000 вариантов перегородки для 3D -печати «Непосредственно работа над деталью началась с того, что нами были заданы свойства конечного продукта – внешние формы перегородки, параметры ее структуры и критерии функциональности, – рассказывает Дэвид Бенджамин, глава проекта The Living. – Далее по заданному алгоритму программное обеспечение строило максимально легкую структуру. Итоговый дизайн представлял собой паутинообразный узор в рамках заданного контура, который выглядел бессистемным, однако формировал сеть оптимальным образом размещенных опорных точек».

Участники проекта получили более 10 000 вариантов конструкций, рассчитанных с учетом заданных параметров. Поэтому Airbus положился на аналитику больших данных для того, чтобы сократить количество исходных дизайн-проектов и выбрать финальный, наиболее подходящий вариант.

Для производства перегородки было решено применить 3D-печать, используя инновационный материал Scalmalloy – специальный состав сплава алюминия, магния и скандия, разработанных Airbus. Важно понимать, что сегодня промышленные 3D-принтеры могут печатать только небольшие детали. Для производства больших элементов необходимы более мощные и быстрые 3D-принтеры. В данном случае вся перегородка была разбита на 116 частей, каждая из которых имела элементы соединений. Было сделано по меньшей мере семь загрузок принтера, чтобы собрать единую перегородку. Бионическая перегородка, получившаяся в результате, является крупнейшим в мире 3D-напечатанным компонентом кабины самолета, и полностью отвечает требованиям: она более прочная, тонкая и легкая чем та, которую она заменит.

«Порождающее проектирование, аддитивные технологии и развитие новых материалов уже изменили подходы к производству во многих отраслях, а инновационные компании, такие как Airbus, показывают, как эти технологии работают в реальности. И речь не о каком-то интересном теоретическом эксперименте. Создан функциональный компонент, который мы предполагаем увидеть в самолетах в самое ближайшее время», - говорит Джеф Ковальски (Jeff Kowalski), технический директор Autodesk.

Бионическая перегородка спасает экологиюСоздание бионической перегородки с помощью порождающего проектирования и 3D-печати стало первым шагом к экологичным полетам будущего.

3 180 кг топлива будет сэкономлено за год

Перегородка - относительно небольшая часть самолета, но ее уменьшение может создать позитивную разницу для окружающей среды. Снижение веса самолета только на 1 кг помогает сократить расход топлива на 106 кг за год. А бионическая перегородка примерно на 30 кг легче, чем стандартная.

Выброс СО2 с каждого самолета сократится на 166 тонн

Если бионические перегородки будут установлены по всей кабине самолета Airbus A320 – то есть четыре на один самолет – это позволит снизить его вес на 500 кг. В результате сокращения расходов топлива выбросы СО2 снизятся на 166 тон в год с каждого самолета. После того как данная технология будет применяться для создания всех кабин самолетов A320, компания сократит ежегодный выброс С02 более чем на 465 тыс. тонн, что равнозначно выбросам, которые делают порядка 96 тыс. автомобилей в течение года.

На 95% меньше сырьевого материала

Использование 3D-печати также поможет изменить влияние на окружающую среду. При этом процессе используется только 5% от сырья, которое применяется при традиционном процессе фрезерования деталей из металлического блока. Кроме того, 3D-печать позволяет повторно использовать любые материалы для производства других частей самолета.

Airbus не собирается останавливаться на достигнутом. В планах компании - создать 3D-напечатанную стену кабины экипажа, которая в два раза больше перегородки и должна быть пуленепробиваемой для защиты пилотов. Алгоритмы, основанные на характеристиках человека для проектирования сверхсильных вертикальных стабилизаторов или компонентов реактивного двигателя, тоже могут стать реальностью. Следующее поколение самолетов Airbus – с компонентами, созданными с помощью порождающего проектирования, 3D-печатью и инновационными материалами – еще больше приблизят нас к тому самому бионическому самолету 2050 года.

Еще больше интересных статей

Печать объемных световых букв

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Оператор печати - ценнейший кадр для будущего аддитивной отрасли страны

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Как все-таки зарабатывать на 3D-печати?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...