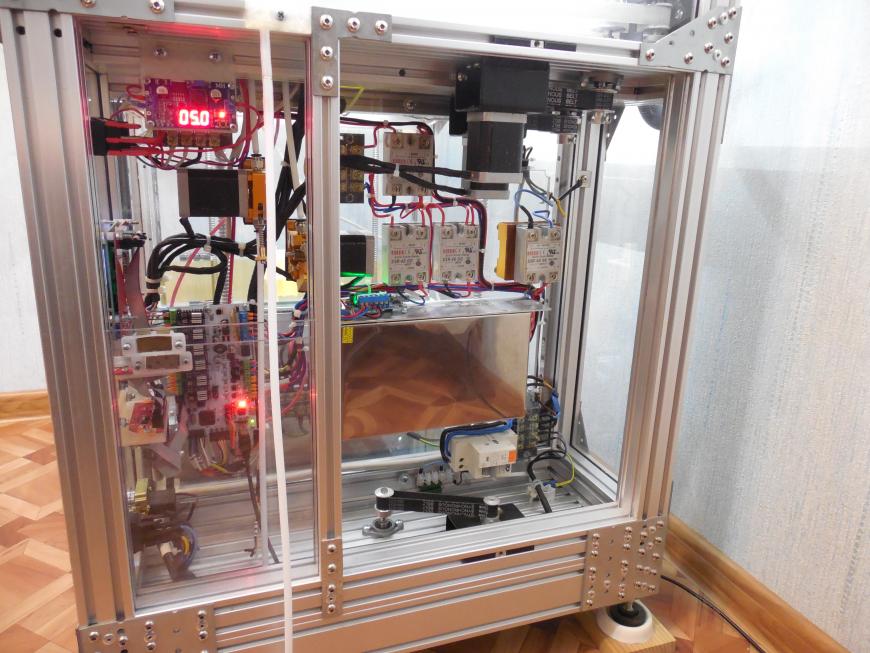

3D-принтер из конструкционного алюминиевого профиля

Исходно, что я хотел:

- FDM-технология,

- закрытый корпус,

- наличие вытяжной вентиляции,

- размер области печати 250-300 мм по всем осям,

- подогреваемый стол на 220В,

- ШВП и рельсовые направляющие,

- декартовая кинематика,

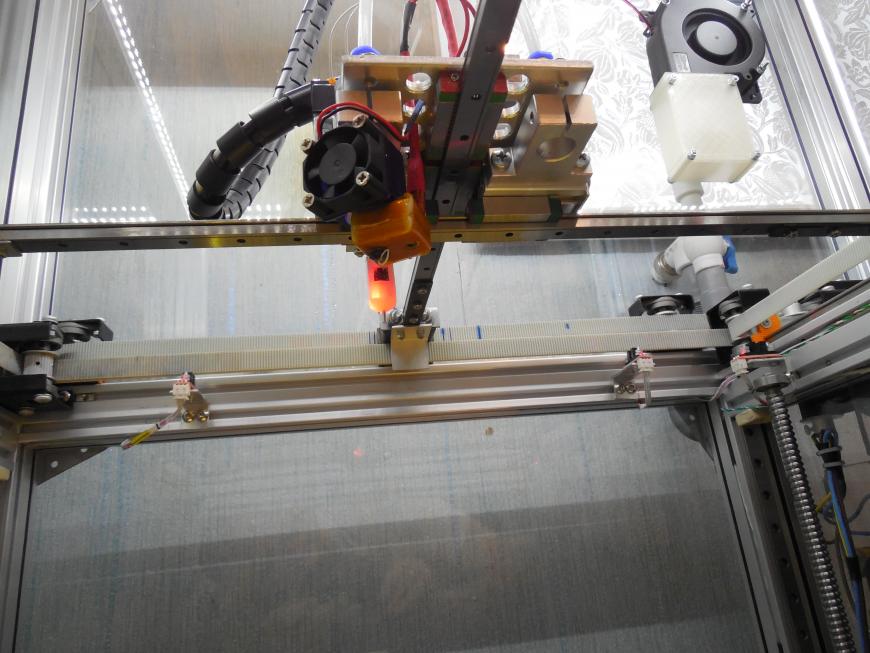

- один, два экструдера,

- боуден, директ подача 1,75 мм филамента,

- простота смены экструдера,

- автоуровень стола,

- возможность использования для мелкого сверления,

- катушки с пластиком — внутри корпуса,

- подсветка рабочей области печати,

- простота обслуживания и модернизации,

- максимальная электро и пажаробезопасность.

Проектирование конструкции выполнялось в приложении FreeCAD (а заодно и учился им пользоваться).

При разработке конструкции мне приходилось учитывать то, что изготовить 3D-принтер я могу только используя - дрель, болгарку, заклёпочник, напильники, отвёртки и паяльник. Место сборки — комната в жилой квартире. Радовало то, что не требовалось максимально удешевить конструкцию.

Следовательно, надо было использовать по максимуму готовые элементы или их изготавливать на заказ (желательно по минимуму).

Заказные элементы (которые продавец заранее нарезал мне на нужные размеры):

- конструкционный алюминиевый профиль,

- листы монолитного прозрачного 4мм поликарбоната,

- ремни (ширина – 15 mm), шкивы и ролики для профиля GT2.

Остальные нестандартные элементы конструкции изготавливались мной из готовых изделий при помощи дрели, болгарки и напильника (а как же без него).

В настоящее время принтер ещё полностью не закончен. Осталось (из крупного) сделать: крепления катушек внутри корпуса, кабель-органайзеры.

Кому интересно, приведу некоторые характеристики и функционал получившегося 3D-принтера:

1. Габаритные размеры (X x Y x Z) мм: 800 х 565 х 1040;

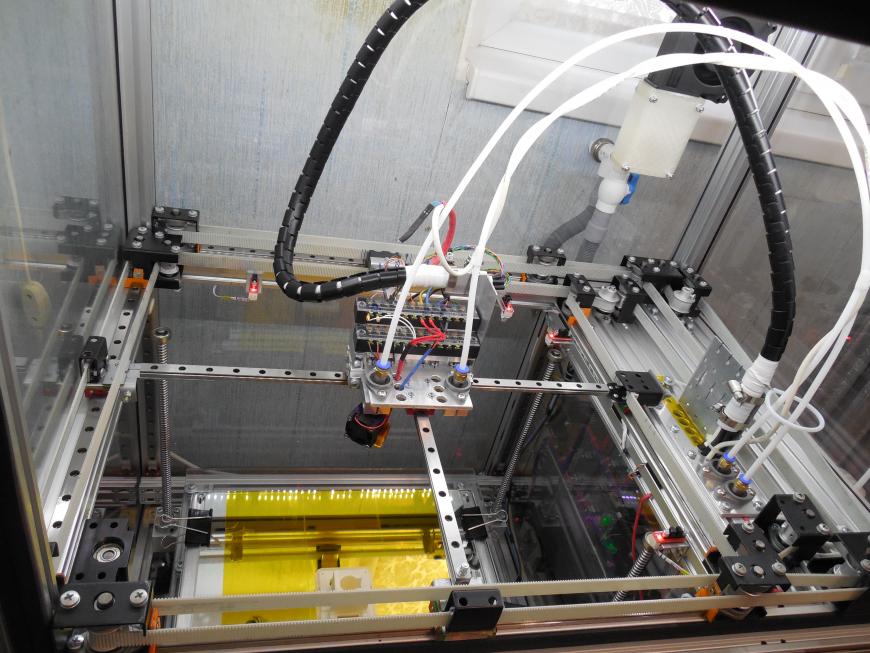

2. Кинематическая схема принтера следующая:

- экструдеры перемещаются по осям X и Y (по три рельсовые направляющие и один двигатель на ось, на средней рельсе две каретки),

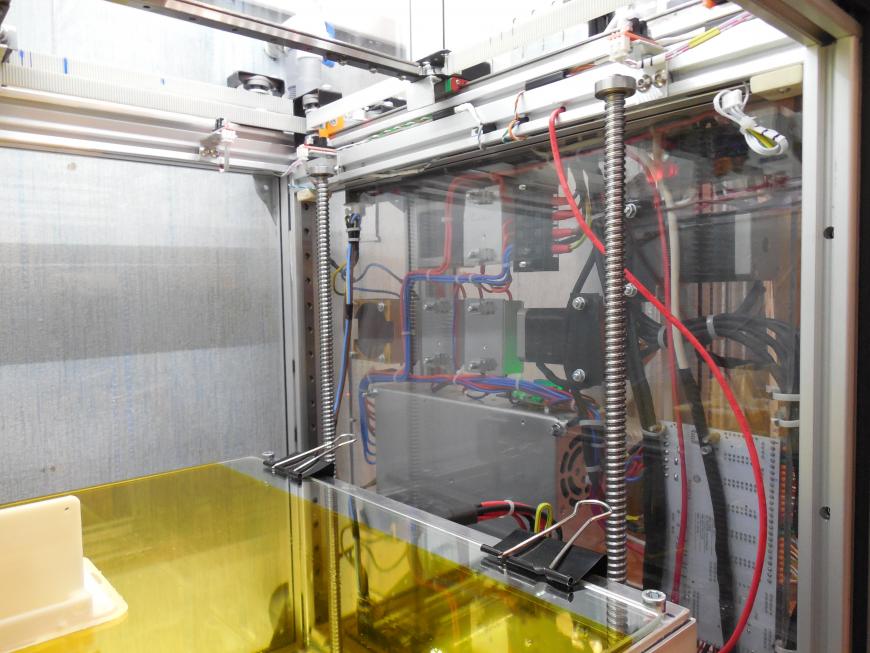

- платформа стола перемещается по оси Z (четыре ШВП винта, один двигатель, четыре рельсовых направляющих (две надо открутить, но лень да и не мешают работе они)).

3. Рабочий объем принтера (X x Y x Z) для:

- 1-го экструдера – 300 x 290 х 250 мм;

- 2-х экструдеров – 200 x 290 х 250 мм;

- 1-го экструдера и привода установленного на печатающей платформе (планируется) – 250 x 250 х 200 мм (для FLEX-подобных пластиков).

4. Точность принтера (без учёта: тепловых расширений):

- практическая, механическая точность позиционирования (измеренная по рисунку авторучки на листе бумаги) перемещения по осям X и Y – не хуже 0,2 мм,

- практическая, механическая точность (с программной корректировкой) угла между осями X и Y – не хуже 90±0,1,

- практическая, механическая точность позиционирования (измеренная по часовому индикатору) перемещения по оси Z – не хуже 0,02 мм,

- планируемая повторяемость геометрических параметров идентичных изделий – не хуже 0,3 мм.

5. Тест скоростных пределов перемещения для оси Х(Y) составил не более 350 мм/сек. При исходных параметрах a = 3000 мм/с2, Jerk = 20.0 мм/с, перемещение - 300(250) мм, ток 1.8 А, микрошаг 1/32).

6. Тест скоростных пределов перемещения стола, ось Z (a = 20 мм/с2, Jerk = 0.4 мм/с, перемещение - 150 мм, ток 1.4 А, микрошаг 1/16, погрешность возврата 0,02 мм). На пустом столе и с грузом 5 кг, пройдены значения скорости 1 - 6 мм/с, на 7 мм/с - начался пропуск шагов и резонанс на подъёме стола.

7. Подогреваемый стол:

- максимальная рабочая температура стола – 110-130 С (макс температура нагревательного коврика 260 С);

- номинальная тепловая мощность – 800 Вт;

- напряжение – 220 В;

- подключение – через твердотельное реле;

- размер нагревателя: 350 х 350 мм.

8. Слои стола сверху в низ:

8.1. Поверхность для печати (толщина 4 мм): зеркало - 350 х 358 мм.

8.2. Распределитель тепла и каркас для регулировки стола: алюминиевый лист толщиной 5 мм.

8.3. Нагреватель (толщина 3-5 мм) на силиконовой основе.

8.4. Теплоизолятор (общая толщина 40 мм):

- листовой базальтовый картон (используется для каминов и печей, толщина 10 мм, 2 шт. ),

- стекломагнезитовая плита (толщина 10 мм),

- силиконовый коврик для выпечки (толщина 2 мм),

- стекломагнезитовая плита (толщина 10 мм),

8.5. Пункты 2-4 собраны в сборную конструкцию на основе алюминиевого уголка 40х40х1.8мм.

9. Результаты температурных испытаний:

9.1. Установленный на рабочий стол термопредохранитель имеет параметры 160/125 С(разм/зам) (исходя из тестов) самого термопредохранителя.

9.2. При тестировании собранного стола в собранном принтере и лежащем на нём зеркале при непрерывном нагреве от 100С сработка (разрыв цеми) термопредохранителя произошла только при 180С.

9.3. Восстановился термопредохранитель при 125С.

9.4. Температура измерялась по датчику установленному в нагревательном коврике стола.

9.5. По умолчанию в прошивке Marlin устанавливается максимальная температура стола в 150С.

9.6. Нагрев верхней поверхности зеркала по термопаре :

- от 21С до 65С по датчику в силиконовой грелке за 2 мин,

- от 65С до 125С по датчику в силиконовой грелке за 3,5 мин,

10. Длительный нагрев нагревательным столом с температурой 75 С не утеплённой камеры принтера внутри принтера поддерживает температуру - 30-35С.

11. Длительный нагрев нагревательным столом с температурой 135С не утеплённой камеры принтера внутри принтера поддерживает температуру - 50-55С.

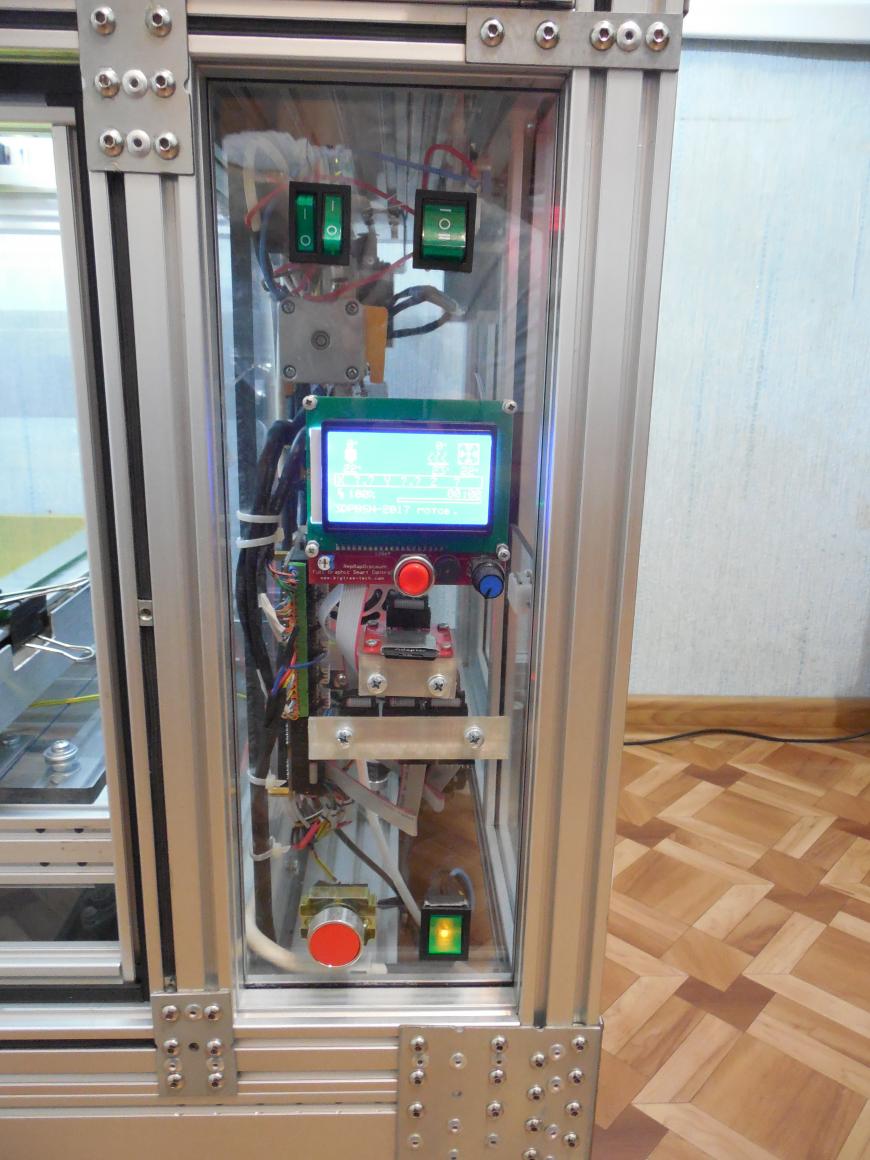

12. Плата RUMBA, драйвера двигателей DRV8825, двигатели 17HS24-2104S.

В итоге в результате получилось почти всё, но есть недостатки:

1. Тяжеловат корпус получился — около 60-70 кг.

2. При печати достаточно сильно чувствуется запах разогретого пластика (использовал ABS и PLA натуральный от разных производителей), что доставляет заметный физический дискомфорт. Возможно: недостаточная вытяжка или особенности моего организма (хотя у членов семьи та же реакция).

3. Не ожидал, что при печати на 50 мм/с будет виден резонанс (это видно на фотографии 10), так как использовал 15 мм полиуретановый ремень со стальным кордом.

4. Так как в электропроводке квартиры нет заземления, то и корпус 3D-принтера заземлить не получилось. Ранее рассматривался вариант зануления вместо заземления, но от него отказался.

Ну вот как-то так.

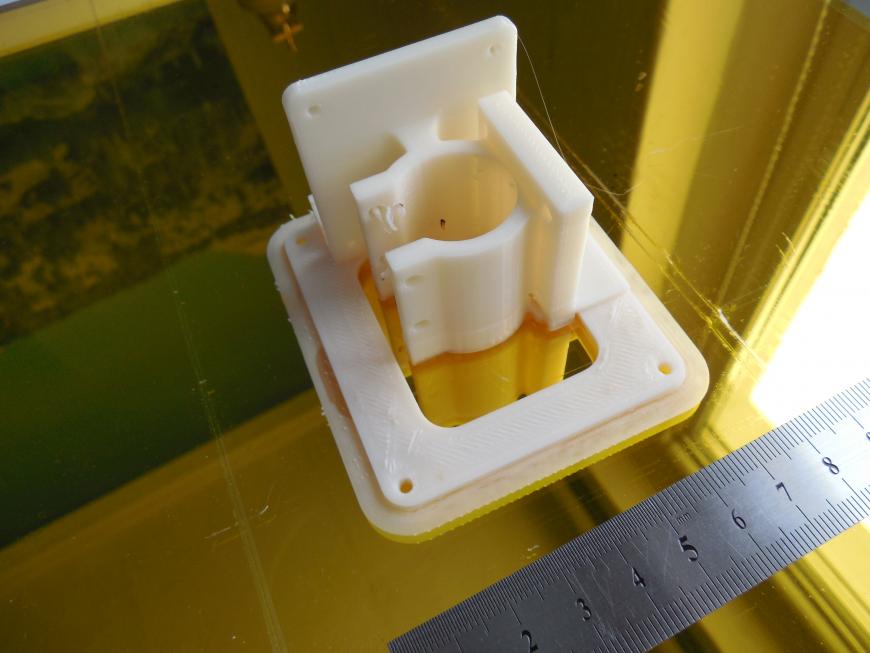

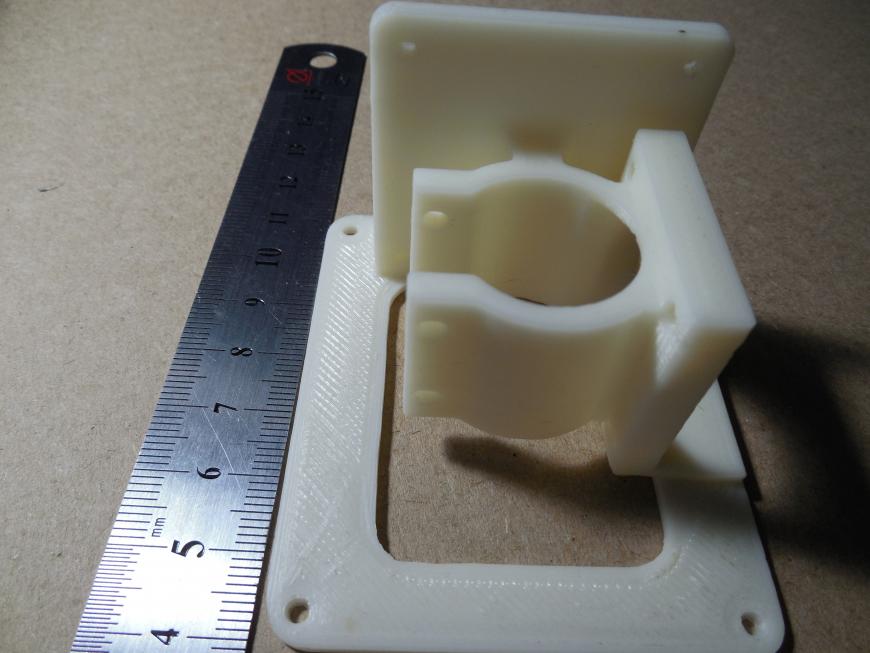

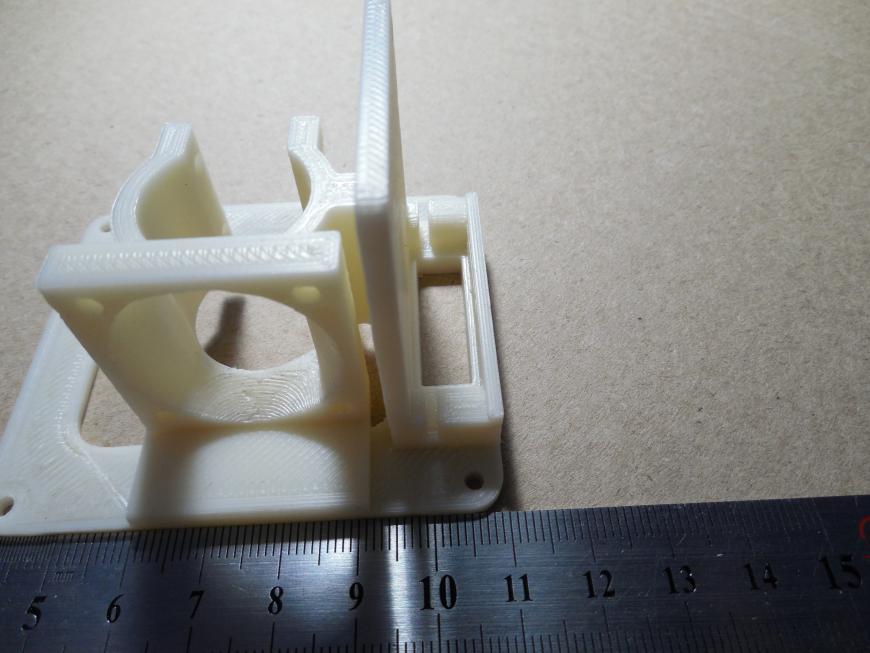

Для наглядности прилагаю фотографии. Внешний вид принтера на фотографиях 1-7, а пример распечатанной детали на фотографиях 8-11.

1234567891011Статья относится к конкурсу 'Мой 3D-принтер', номинации '3D-принтер собранный своими руками'

Еще больше интересных статей

МАЗ-537. Передняя часть кабины и частичная сборка.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Части...

Терпение и труд... Наблюдения, сопла, двигатели и ещё немного прошивки и калибровки. Часть 4.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Очень сложно рассказывать о чём-то одном, когда одно тянет за другое…...

Записки тридэголика. Эпизод первый.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

У зеркала сочуствуйте. Нет тут...

Не знал. В любом случае ничего...

Вы видимо прочли статью и ниче...

Не могу понять из-за чего возн...

На экране после 30-40 мин рабо...

Приветствую. Я уже утонул в га...

Здравствуйте . Мать SKR...