Терпение и труд... Наблюдения, сопла, двигатели и ещё немного прошивки и калибровки. Часть 4.

Комментарий:

Очень сложно рассказывать о чём-то одном, когда одно тянет за другое… И то, что изначально планировалось на 2 страницы, разрастается до 10.

Для начала, подведу промежуточные итоги…

Протяжка/регулировка рамы/механики/ремней – рекомендуется, периодичность устанавливается самостоятельно. Думаю, раз в пол года при частой печати – более чем достаточно.

Переход на Marlin – полезно, если хочется больше возможностей, но не обязательно. При сборке прошивки быть максимально сосредоточенным и внимательным, чтобы не пропустить некоторые полезные функции принтера.

Установка датчика автоуровня стола – очень круто, если постоянно не ковыряться в блоке печати. Один раз настроил и бесконечно наслаждаешься. Со временем чуть поправляешь смещение по мере износа сопла. От винтов стола вообще можно избавиться.

Правильный слайсер – фундамент быстрой, качественной и легкой печати. Но в любом случае нужно настраивать, собирать собственные профили печати, экспериментировать с заполнением, поддержками, откатами, плотностью установки модели и прочими вещами. Хоть я и был счастлив при использовании Orca, но отрывать поддержки - то ещё удовольствие. Хотя в Creality Slicer поддержки отходят почти без усилий при тех же основных настройках. Плюс тип поддержек в Orca, честно говоря, оставляет желать лучшего. Сложно выбрать подходящие. Древовидные - вообще печаль.

Калибровка температуры, скорости подачи, откатов, объёмной скорости, Linear Advance(Pressure Advance) – очень полезная процедура для достижения лучших результатов печати.

Правильный обдув термобарьера, сопла/модели – хорошее решение большинства проблем с печатью. Важно не переборщить, чтобы не создать еще больше проблем.

Условия печати/хранения филамента/сушки/подачи/расположения катушки – иногда кардинально меняют картину печати.

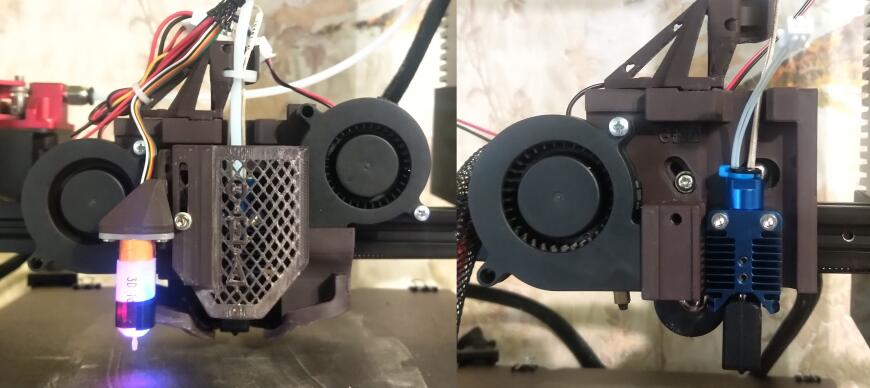

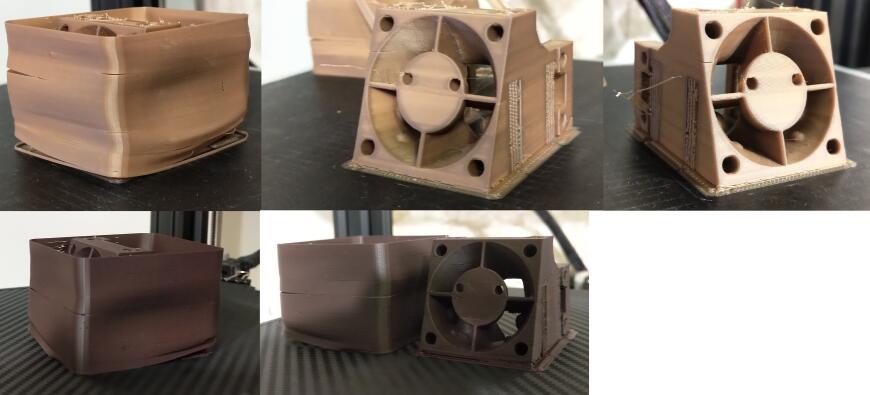

Подход к апгрейду принтера должен быть взвешенный, обдуманный, обоснованный и самое главное – правильный. Прежде чем приобретать какой-либо узел необходимо убедиться, что он подходит, что не требуется доработок, что остальные узлы не будут мешать работе нового узла. К примеру, купил данный термоблок CR10/Voron 2 J-HEAD в сборе. В родном исполнении обдува никаких проблем нет. Но кастомные обдувы в большинстве немного не подходят к данному термоблоку. Пришлось самостоятельно поправлять модель в Blender, чтобы можно было его установить. Решил в этот раз попробовать QED от John Holmes. Признаться, был приятно удивлён. На мой взгляд гораздо удобнее и легче добраться до любого узла. Хоть и обдув сопла немного страдает неравномерностью, но сама идея - мне очень понравилась. Да, ассортимент баз под термоблоки небольшой, но те, что есть подогнаны великолепно.

Минимальное количество болтов. Быстрый доступ к хотэнду, даже с защитной сеткой. Мне очень зашло.

Минимальное количество болтов. Быстрый доступ к хотэнду, даже с защитной сеткой. Мне очень зашло.

На данный момент меня абсолютно устраивает скорость печати, качество, процент брака и вложения в принтер. Дальнейшие доработки будут неспешными и лишь для обкатки отдельных узлов, чтобы в будущем использовать эти наработки в своём самосборе.

А пока…

Наблюдения…

В попытках разобраться с использованием строк кода RESTORE_G29_AFTER_G28 и ENABLE_G29_AFTER_G28 принтер прошивался раз 10 (ну нельзя же только одну функцию включить/выключить. Проект не скомпилированный нельзя сохранить на будущее.)

В итоге, с большой долей вероятности можно сказать, что Restore – оставляет выравнивание стола в том состоянии, которое было установлено до начала печати. Если в меню принтера выравнивание стола включено – оно будет работать, если выключено – то выравнивание не используется. А команда ENABLE – автоматически включает использование выравнивания стола.

В попытках добавить прыти своему работяге я постоянно упирался в ограничения. По большей части ограничения снимались в прошивке, сдвигая значения в большую сторону. Но всё, что касалось скорости выдавливания пластика – упиралось в нагревательный блок или возможности сопла.

Есть несколько путей увеличения скорости, до которых я допёр, опробывал и… часть отложил на будущее. 1 – установить сопло CHT, или аналоги со вставкой внутри, которая должна добавить скорости плавления. 2 – увеличить мощность нагревательного элемента. 3 – увеличить температуру плавления пластика. 4 – увеличить/заменить узел/блок нагрева/печати. 5 – перейти на другой принтер.

Отсутствие термокамеры всё больше сказывается на моих возможностях. Но это касается лишь больших моделей при печати ABS, HIPS, TPU. В остальном, всё устраивает.

И да, часто читал, что ABS вонючий. Так вот имею совершенно иную картину. ABS едва пахнет, когда находишься возле принтера. Даже после 15 часов печати в комнате практически нет запаха. HIPS, что мне достался – спустя час печати в комнате отчётливо воняет пластиком. Через 10 часов даже заходить в комнату не хочется.

Принтер во многом очень помогает в жизни. Но в нашей семье он используется на 30%. Из которых 20% - печать игрушек детям и кукол супружнице. 5% - сувенирчики коллегам, друзьям. 4% - по рабочим вопросам (крепления, крышки, запчасти, заглушки). 1% - перевод пластика на кучу мусора, соплей, тесты и прочую вакханалию.

Испытав около 8 производителей пластика 500р – 2000 р. могу сказать следующее. Если не хочется тратить время на калибровки – более дорогие варианты позволят сразу приступить к работе.

Имея терпение и правильные тесты достаточно легко получить очень хорошие результаты и на дешёвых пластиках. Хотя у меня и есть бессменные фавориты на сегодняшний день, я с лёгкостью работаю и на самом дешёвом пластике с очень классными результатами. Всё ещё лелею мечту сделать станок для ПЭТ-бутылок. По большей степени для дачных гаджетов/механизмов/приспособ. Понятное дело, таким образом я мало чем помогу планете и экологии, но сам посыл уж очень не плох, как мне кажется.

Если случилось ЧП и модель не допечаталась (леску оборвало, свет выключили, пробка образовалась, перехлёст) – модель можно спасти, не начиная печать с нуля.

В первую очередь это касается PLA и PETG. За HIPS и ABS были замечены недоработки, вызванные усадкой пластика при долгом и не очень простое. Однако, продолжить печать с места где произошло ЧП оказалось чуть сложнее, имея датчик автоуровня стола. Без датчика количество манипуляций, а главное погрешностей гораздо меньше.

Сопла и двигатели.

В прочем, ничего нового я вам не открою. Дешёвые сопла часто страдают косоструем и стираются практически после первой катушки. Дорогие сопла дают лучший результат, ходят очень долго. CHT сопла также не стоит выбирать дешёвые, проблемы с откатами налицо. При огромном количестве откатов на дешёвом CHT сопле постоянно получаются пробки. Как не регулируй.

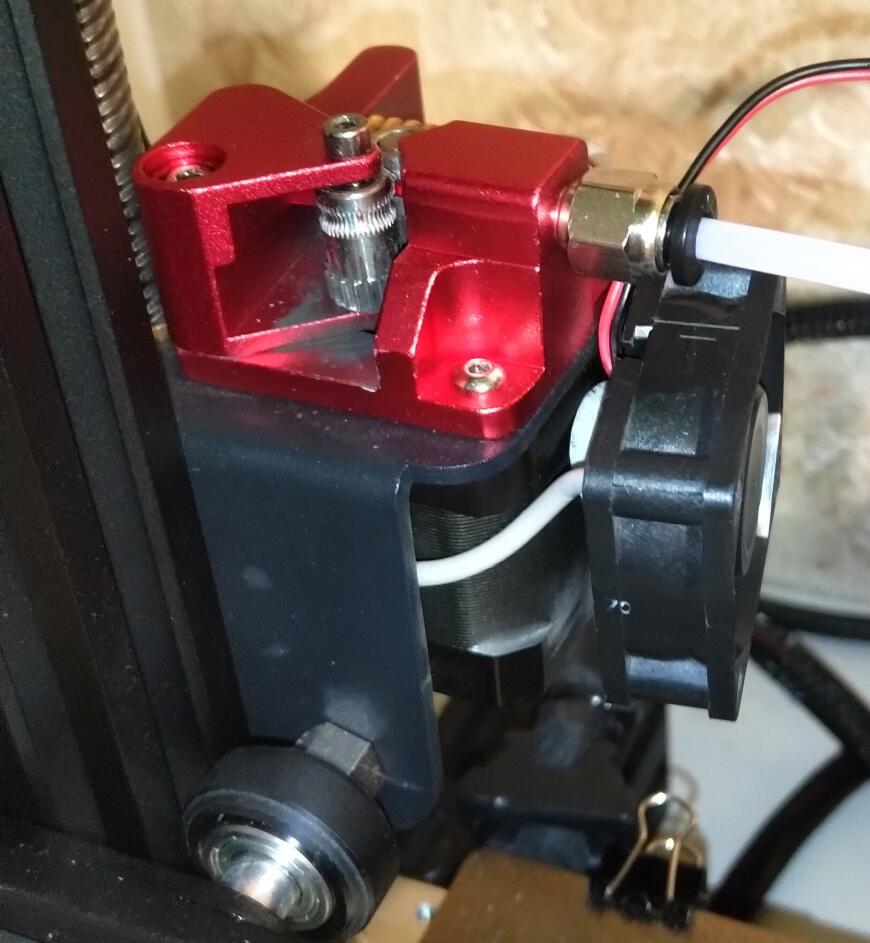

С двигателями мне пришлось повозиться в тот момент, когда я решил поставить металлический блок подачи филамента с целью решить проблему пробок и отсутствия подачи. Родной двигатель Creality 42-40 не подошёл, вал был слишком короткий. В спешном порядке я купил первый попавшийся двигатель 17HS4401S. И в целом, он работал без каких-либо изменений в прошивке и на плате.

Но, раскрыл свой потенциал он после того как я настроил ток работы данного двигателя на плате. Отрегулировав максимальный ток драйвера на 80% от указанного производителем двигателя я столкнулся с сильным нагревом самого двигателя. Ну и не нашёл ничего лучшего, как повесить вентилятор обдува на двигатель экструдера. Температура двигателя теперь стабильно держится в районе 40-45 градусов. Параллельно, убедился, что сами драйвера тоже сильно греются и родного вентилятора не очень-то хватает. Поэтому, немного покумекал и родил такое вот детище.

Пока всё очень топорно, но обдув стал несколько лучше. Благо, есть место для установки второго вентилятора. В паре, должно стать совсем хорошо. Пока ещё обкатываю, буду дорабатывать. В будущем, возможно выложу на всеобщее использование.

Кто бы знал, что простая замена выльется в череду доработок.

И самое важное, на мой взгляд... Сильное прижатие филамента шестернями может оказать негативное влияние на печать. Филамент, особенно мягкий, будет плющить, из-за чего он будет сопротивляться движению в трубке и термоблоке, цепляясь за стенки. Отсюда возможные микропропуски и сильный нагрев самого двигателя.

Немного вернусь к прошивке.

Итак, если заниматься самосборкой прошивки, то статей из интернета однозначно мало. Сколько я их не читал, везде предлагается самый базовый набор, чтобы минимально работало. Но если уж собирать, то собирать по максимуму.

После 10.000.000 попыток, проб и ошибок в моём арсенале добавилось нюансов.

В частности, касательно злосчастных команд ENABLE_LEVELING_AFTER_G28 и RESTORE_LEVELING_AFTER_G28.

Методом индифферентной дедукции используя стохастические модели (*сделал вид, что поумничал*) удалось выяснить некоторую зависимость. Собственно, голый перевод команд об этом и намекал.

RESTORE_LEVELING_AFTER_G28 – оставляет настройку выравнивания в том состоянии, в котором она была. В настройках выравнивания в меню самого принтера есть пункт «Выравнивание стола: Вкл/Выкл». Если выравнивание стола было включено, принтер будет использовать выравнивание. Если выравнивание было выключено – выравнивание стола останется выключенным. Но! Когда собственноручно проводишь выравнивание стола(в меню принтера) пункт «Выравнивание стола: Вкл/Выкл» - самостоятельно переходит в положение «Выкл.». Исходя из нескольких попыток и кучи форумов – можно самостоятельно выровнять стол 1 раз, после чего принтер каждый раз будет использовать данные настройки при печати, пока пункт «Выравнивание стола: Вкл/Выкл» будет в положении «Выкл.». Немного экономит во времени, но со временем может подкинуть свинью. Стол чуть перекосило, барашек случайно перекосило, песчинка попала под пластину и вот уже печать первого слоя пошла не по плану...

ENABLE_LEVELING_AFTER_G28 – активация выравнивания в обязательном порядке.

Для себя решил, что ENABLE_LEVELING_AFTER_G28 – лушчий вариант. В первом варианте у меня случались казусы, когда принтер делал вид, что игнорировал настройку стола.

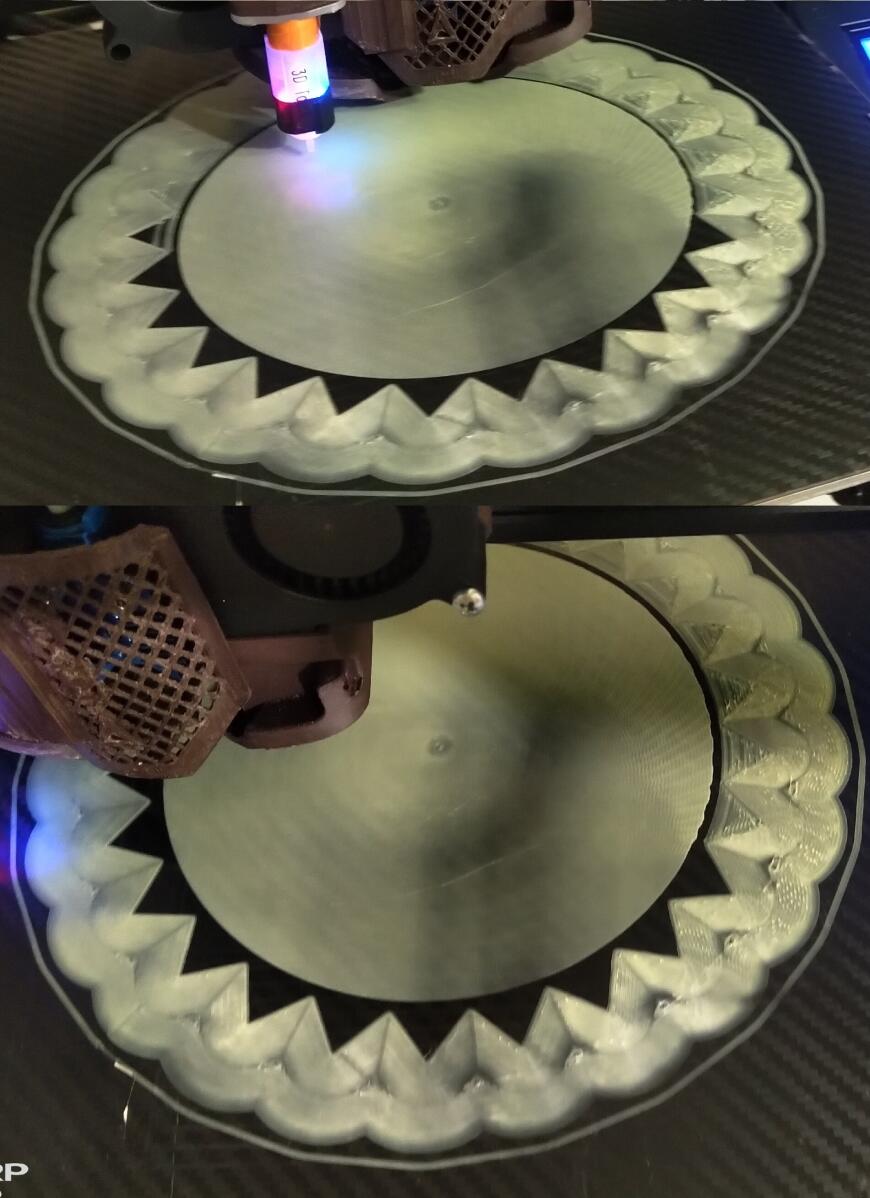

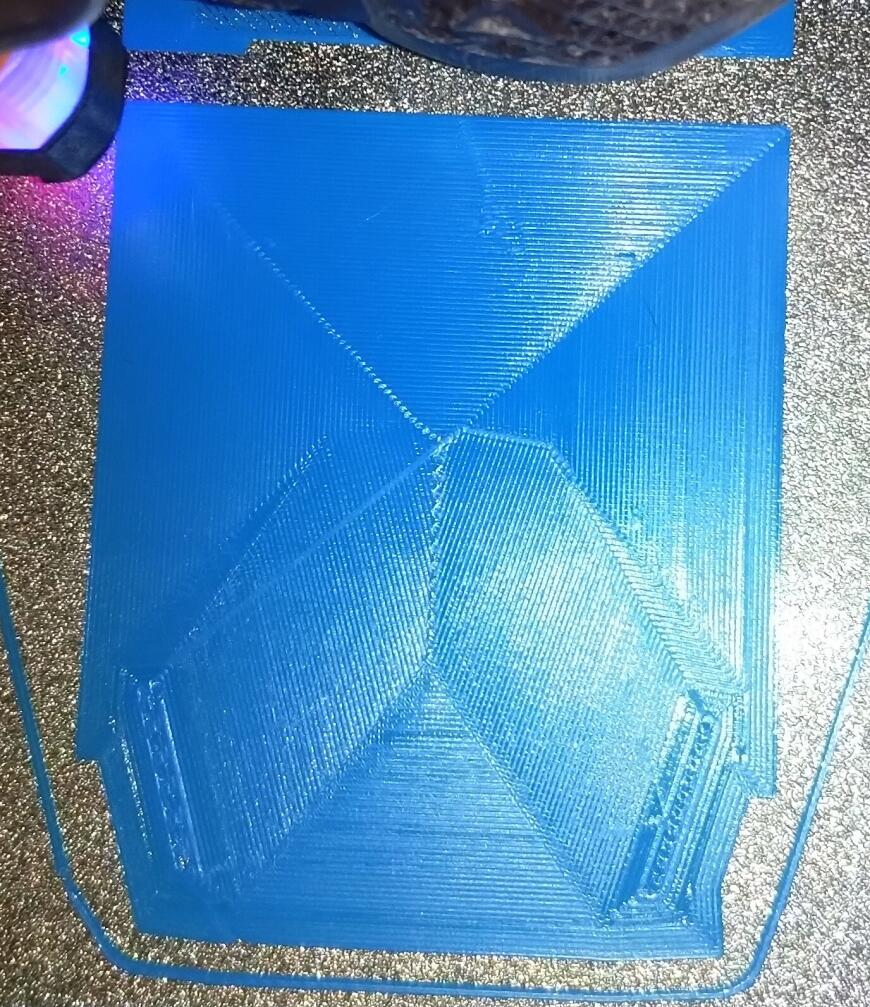

Наглядный пример: Это не тень на первом слое, это сопло сильно прижимается к столу. Справа можно наблюдать излишки выдавленные за границы сопла при печати. RESTORE_LEVELING_AFTER_G28, в настройках принтера выравнивание включено, ранее через меню принтера сделано выравнивание стола, плюс при начале печати снова было выравнивание. Но принтер решил, что и без этого обойдется.

Наглядный пример: Это не тень на первом слое, это сопло сильно прижимается к столу. Справа можно наблюдать излишки выдавленные за границы сопла при печати. RESTORE_LEVELING_AFTER_G28, в настройках принтера выравнивание включено, ранее через меню принтера сделано выравнивание стола, плюс при начале печати снова было выравнивание. Но принтер решил, что и без этого обойдется.

Также, я опробовал прошивки на основе LTS/stable версий Marlin и bugfix. Если хочется спокойствия и уверенности – stable-версия оптимально. В конфигурационном файле будет меньше функций, благодаря чему потратится меньше времени на редактирование и компиляцию, соответственно, меньше ошибок можно допустить при редактировании.

Bugfix версия имеет больший функционал. Возможно, благодаря большему набору функций можно расширить возможности вашего принтера. Но и риск сделать ошибки выше. Плюс, иногда могут возникать глюки из-за ошибок в коде, которые еще не поправили.

Как оказалось позже, в stable-версии есть строгие зависимости функций. К примеру, S_CURVE_ACCELERATION невозможно использовать вместе с LIN_ADVANCE, хотя в версии bugfix это вполне используется.

#define MULTISTEPPING_LIMIT 128 - ограничение на количество шагов двигателя.

#define ADAPTIVE_STEP_SMOOTHING – опция должна снижать шум работы драйверов А4988/HR4988 по мнению нескольких форумов, имеет право на существование в связке с SLOWDOWN_DIVISOR 8. При значении SLOWDOWN_DIVISOR 8 вроде как рекомендуется выставить BLOCK_BUFFER_SIZE 32. Но, я не трогал SLOWDOWN_DIVISOR. А BLOCK_BUFFER_SIZE увеличил до 64.

Параметры шага двигателя:

#define MICROSTEP1 LOW,LOW,LOW

#define MICROSTEP2 HIGH,LOW,LOW

#define MICROSTEP4 LOW,HIGH,LOW

#define MICROSTEP8 HIGH,HIGH,LOW

#define MICROSTEP16 HIGH,HIGH,HIGH

#define MICROSTEP32 HIGH,LOW,HIGH

#define MICROSTEP64 LOW,HIGH,HIGH

#define MICROSTEP128 LOW,LOW,HIGH

Данные уж на 100% не уверен, нужно ли раскомментировать все строки, но параметры каждого шага взяты из даташита драйвера HR4988. Для других драйверов параметры шага будут отличаться. Более того, в даташит HR4988 производитель заявляет, что на ранних версиях он использовал другие параметры и извиняется за это. Поэтому, не мешает испробовать оба варианта согласно мануалу.

#define MANUAL_FEEDRATE { 50*60, 50*60, 4*60, 2*60 } – скорость движения по координатам при ручном управлении. Когда в меню принтера выбираем движение по осям. Чуть задрал, но в целом, эффект минимальный, т.к. редко пользуюсь.

#define BEZIER_CURVE_SUPPORT – поддержка кривых Безье. Должно положительно сказаться на движении по волнистым линиям. Дополнительно кушает 2666 байт памяти.

#define MINIMUM_STEPPER_POST_DIR_DELAY 200 – минимальная задержка после команды

#define MINIMUM_STEPPER_PRE_DIR_DELAY 200 – минимальная задержка перед командой

Выставил согласно datasheet

#define MINIMUM_STEPPER_PULSE 1 – минимальная длительность импульса для ШД. Выставил согласно даташиту.

#define MAXIMUM_STEPPER_RATE 500000 – воспользовался рекомендованными значениями

После данных настроек, особенно тех, что касаются работы драйверов, мне показалось, что шума от принтера стало меньше. Прошив со стандартными настройками, я только подтвердил это. Принтер стал тише после корректировки настроек драйвера. Не скажу, что прям в разы, но во всяком случае, я спокойно могу работать рядом с принтером без головной боли.

Калибровка печати.

На просторах всемирной сети много советов «как», «что» и «зачем». Но вот по тонкостям, есть мало чего. Бонусом, в какой последовательности делать тесты? Практически каждый тест будет отличаться при внесении любых изменений.

Температурные башни. На мой взгляд – самый бесполезный тест. Во-первых, если прошивка собрана правильно, выбран правильный датчик, собран правильно блок нагрева, правильно откалиброван PID сопла, то попадаешь с огромной долей вероятности в центр диапазона, рекомендованного производителем. Во-вторых, наглядно, 6 различных пластиков, разной цены, разного производителя, разного состава: во всём диапазоне температур я имею абсолютно одинаковое поведение печати +- в допусках по нависанию и башенке. В-третьих, если хочется повысить спекаемость – логично повысить температуру, если много мелких деталей, температуру чуть занизить, чтобы гарантированно успевало остывать.

PLA, ABS, HIP, PETG - качество почти не меняется от температуры. Если только прям между самыми крайними значениями есть небольшое отличие.

PLA, ABS, HIP, PETG - качество почти не меняется от температуры. Если только прям между самыми крайними значениями есть небольшое отличие.

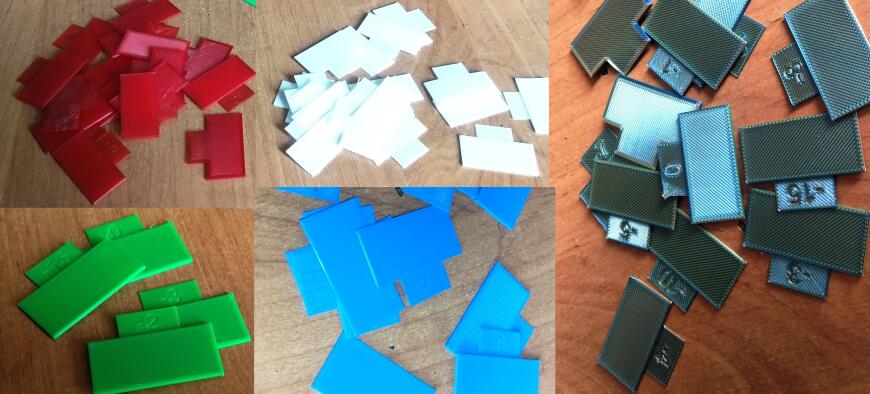

Тест скорости потока – для дешёвых пластиков очень полезно. Если большинство нормальных пластиков попадают +- в стандартные настройки слайсера 0.95-0.97. То, дешевые пластики, в моём случае, все страдали недоэкструзией. И, на отдельных производителях это значение сдвигалось аж до 1.065.

Таких пластинок у меня целая гора, но как только останавливаешься на определённом производителе, необходимость в этом тесте пропадает.

Таких пластинок у меня целая гора, но как только останавливаешься на определённом производителе, необходимость в этом тесте пропадает.

Вот этот тест помогает решить проблему, когда сама модель вроде бы печатается хорошо, а заполнение «рваное». Подобную проблему можно, конечно, решить с помощью снижения скорости печати. Но ведь можно сделать всё правильно.

Тест Pressure Advance(Linear Advance). В первое время не понимал, почему получаю одинаковые значения на всём диапазоне. Оказалось, в прошивке обязательно должен быть включен LINEAR ADVANCE. Но, после прошивки со включенным LA тест заработал, добавив больше вопросов, чем ответов. Во-первых, я имел значение 0.88, что на мой взгляд очень уж много. Во-вторых, при использовании LA с такими высокими значениями я вернулся к той скорости печати, с которой начинал. Нет, скорость была высокой, а вот время печати вернулось практически к базовым значениям. При этом, я не готов сказать, что качество печати прям ахово изменилось. Да, местами действительно стало лучше. Но, я пока не печатаю детали сверхвысокой точности/чёткости. И хотел бы выигрывать в скорости. После серии изменений в принтере, после долгих попыток настройки прошивки мне удалось опуститься к границе 0.54, но всё ещё, на мой взгляд многовато. Хотя, я уже чаще стараюсь ею пользоваться, у меня всё ещё остались вопросы к данной функции.

Тест откатов. К великому сожалению, тесты встроенные в слайсеры далеки от совершенства. Более того, для качественной калибровки придется напечатать целую кучу. Но, лавируя по волнам информационных сетей я наткнулся на сайт настройка ретракта.И вот эта модель, как мне показалось, очень эффективна, а главное, информативна.

По перимеру различная длина отката, в высоту различная скорость. Легко найти оптимальные значения.

По перимеру различная длина отката, в высоту различная скорость. Легко найти оптимальные значения.

Правильная настройка, малое количество потраченного пластика. Выбирать надо наименьшую длину при наибольшей скорости. По началу печатаемые башни высокие, но когда уже наработал опыт, можно уменьшить количество тестов и диапазон скоростей. Самое главное, не пытаться одновременно настраивать и ретракт и температуру во избежание недостоверности результатов.

Максимальная скорость потока. На стандартных комплектующих нет особого смысла проверяться, с точностью в 95% значение окажется тем же, что уже прописано в слайсере. При внесении изменений в термоблок, можно прогнать тест, чтобы выяснить разницу. Далее, была целая гора тестов в различных комбинациях. (ага, ага… И спойлер ставил, и колёса азотом накачивал и присадки в топливо лил…). По итогу, по отдельности имеет смысл только термоблок ставить более мощный. CHT сопло на родном термоблоке дало скромных 2-3мм3/с плюса. Повышение температуры на 15 градусов, ещё 3-4мм3/с. Дешевые варианты улучшенного термоблока подвинули границу почти на 5мм3/с. Сильно дорогие мне не довелось опробовать, финансовый статус мне не позволяет брать запчасти в стоимость самого устройства. Средний ценовой сегмент позволил добраться до 25-27 мм3/с. В совокупности с предыдущими способами можно уверенно устанавливать планку в 35мм3/с. Но без изменения скорости печати, ускорений, рывков объёмная скорость никак не поможет. Сначала из-за небольших трудностей с откатом пришлось отказаться от CHT сопла. А после установки Voron J-head Heatblock я пока не раскошелился на CHT сопло под данный термоблок. Имея в данный момент скорость потока в районе 30 дальше пока не спешу.

Калибровка температуры сопла/стола. Не могу сказать однозначно, насколько сильно изменится качество печати, но своими глазами видел разницу. После калибровки даже на длинных периметрах с большой скоростью температура сопла практически не варьировалась. В то время, когда без калибровки температура плавала почти 5 градусов в обе стороны от номинала. Один не очень приятный момент, что эту калибровку надо делать каждый раз, когда происходит смена типа филамента/температуры печати. В прошивке необходимо включить #define PIDTEMP, PID_EXTRUSION_SCALING, PID_FAN_SCALING. И в целом, будет счастье. Нагрев сопла будет более ровным и быстрым. В последующем, я нашел в прошивке #define MPCTEMP – указана как экспериментальная функция. И в LTS прошивке она действительно не очень то работает(калибровку выполнить невозможно, из-за чего очень медленный нагрев при приближении к заданной температуре). А вот в bugfix она меня очень порадовала. Работает великолепно, сопло если и отклоняется при печати, то всего +-1 градус. Плюс, калибровка автоматическая. Нет необходимости следовать рекомендациям по включении обдува, выставлении зазора над столом.

Все эти тесты занимают немало времени, около 30-40 грамм филамента, но позволяют неплохо подтянуть качество печати и уменьшить количество брака. 40 грамм пластика – не так много, так чего жалеть? Сейчас, имея настроенные профили под основные виды пластика определённых производителей я практически не делаю тесты. Покупая другой цвет у того же самого производителя я с большой вероятностью получаю те же настройки. Между производителями, как и между качеством филамента/ценами за кг разница есть, а значит и есть профили.

Складывая всё имеющееся мы ожидаем получить на выходе +1000% к качеству, скорости, прибыльности. Увы, результаты гораздо скромнее. Возможно, у кого-то после всех этих манипуляций действительно всё кардинально изменится. Я, глядя на первые модели и на последние, свеженапечатанные, могу с уверенностью сказать – моё спокойствие за конечный результат однозначно стоило потраченного времени, хотя я и не получил идеала, сопоставимого с фотополимерной печатью.

Первый слой идеален на любой поверхности, смещение сопла больше нет нужды делать при замене материала стола. Датчик автоуровня стола - вещь!

Первый слой идеален на любой поверхности, смещение сопла больше нет нужды делать при замене материала стола. Датчик автоуровня стола - вещь!

Магия автоуровня стола. Поверхность теперь великолепна. Кораблик печатается теперь за 1 час 23 минуты, против 2 часов 20 минут в начале пути.

Магия автоуровня стола. Поверхность теперь великолепна. Кораблик печатается теперь за 1 час 23 минуты, против 2 часов 20 минут в начале пути.

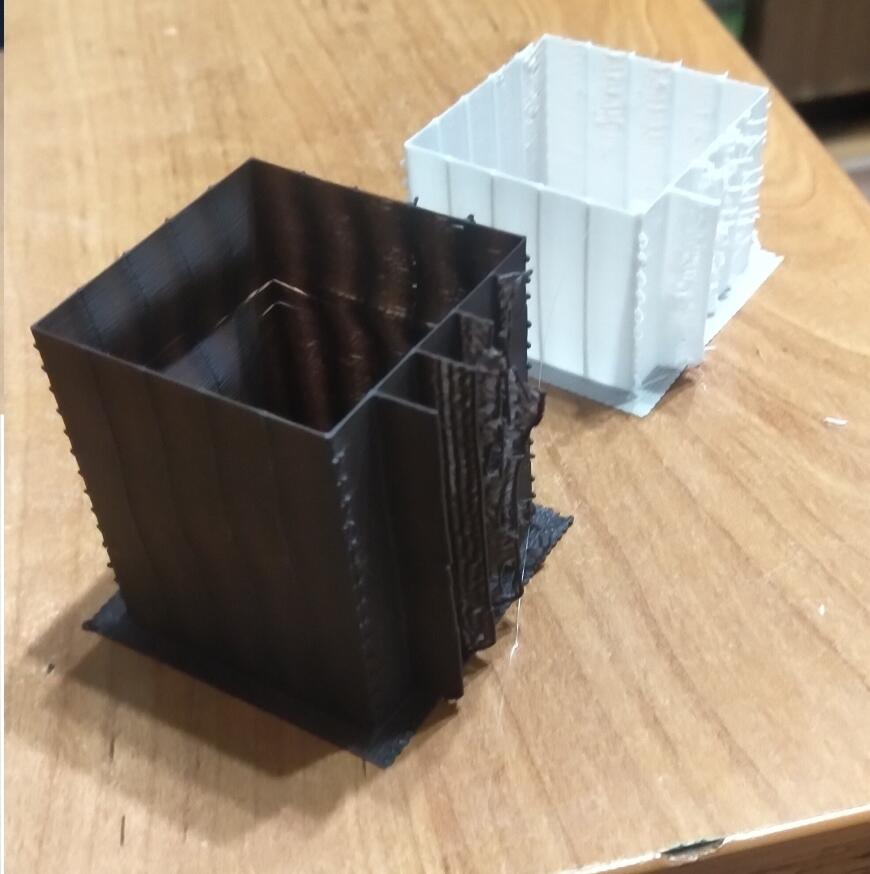

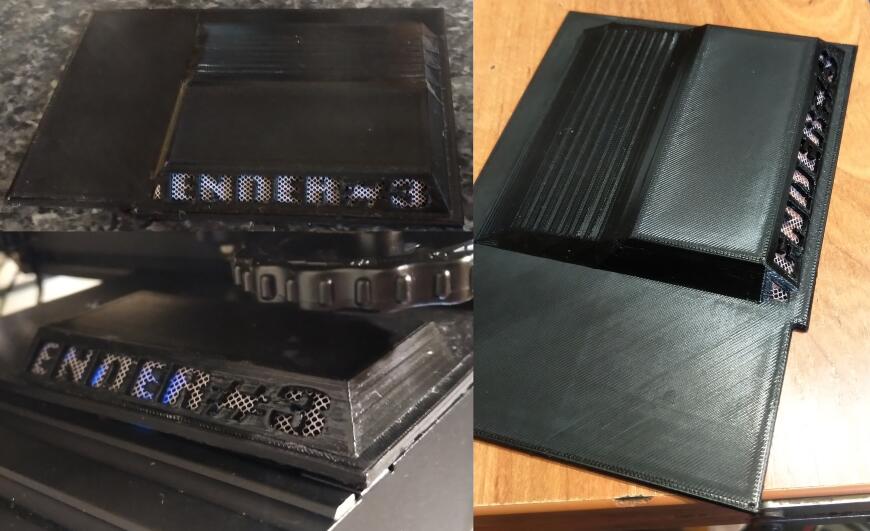

Касательно термокамеры я не буду вдаваться в рассуждения, тесты и планы. В океане WWW есть куча примеров из подручных материалов, многие из которых очень годные. Чего уж там, перемотать принтер стрейч-плёнкой – фаворит моих ночных кошмаров ))). Не имея особого желания городить что-то гениальное, я решил попробовать немного другой подход. В отдельных слайсерах есть функция «Draft Shieid» - так называемая рамка вокруг модели, защищающая от сквозняков. Вот только в Orca я не смог найти что-то подобное. Или не искал как положено. И у меня не придумалось ничего более гениального, как использовать кайму вокруг модели. Просто указав толщину в 1 периметр(возможно, лучше два.) и высоту в 2000 слоёв. При нарезке высота автоматически обрежется до высоты модели. Не имея 1000 тестов для получения среднего значения положительных результатов при использовании данного метода, могу сказать так. Отличие действительно имеется, местами не слишком явное, местами кардинально меняющее результат. НО! Оно работает в случае: если адгезия замечательная, принтер настроен, нет явных сильных движений воздуха. В идеале, два периметра. Тогда меньше шансов получить на выходе спагетти из остатков периметра и деформированную модель с облоями. Второе НО! Если на столе слишком много моделей, такой способ их защиты слишком ненадёжен. Имея воздушные ямы между моделями получаем игру воздуха внутри периметра, и практические схожий результат, что без барьера.

Вот наглядно, защитный барьер ведёт, а модель остаётся нетронутой. ABS. без барьера на модели образовывалось большое количество трещин, модель ненмого деформировало.

Вот наглядно, защитный барьер ведёт, а модель остаётся нетронутой. ABS. без барьера на модели образовывалось большое количество трещин, модель ненмого деформировало.

Хотел добраться до ремонта модели при остановке печати, но написал уже слишком много для одной главы и очень устал. Следующее повествования обязательно начну с этого места. Ровной печати, господа. Для этого все мы здесь и собрались…

Еще больше интересных статей

Продолжение моделирования МАЗ-537

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Ресивер....

Чем быстро порезать STL файл?

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Не так давно я стал обладателем пр...

Продолжаем традицию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

пока так.

Комментарии и вопросы

Тут ссылки же можно выложить,....

ЧИП какой - GD или STM ? (конф...

Потому что фазовое напыление ,...

Компания собирается закупать п...

Подскажите пожалуйста.Установл...

Столкнулся вот с такой проблем...

Печатал в обычном режиме, пла,...