Литьё по выжигаемой модели. Первый опыт.

С появлением доступной в быту 3D печати стало возможным изготовление методом литья по выжигаемой модели (ЛВМ) достаточно сложных деталей из силумина без использования специального оборудования. В статье описан наш первый опыт изготовления детали по данной технологии. К сожалению процесс подготовки формы для литья не был задокументирован в фото - и видеоматериалах, поэтому его коснёмся без иллюстраций.

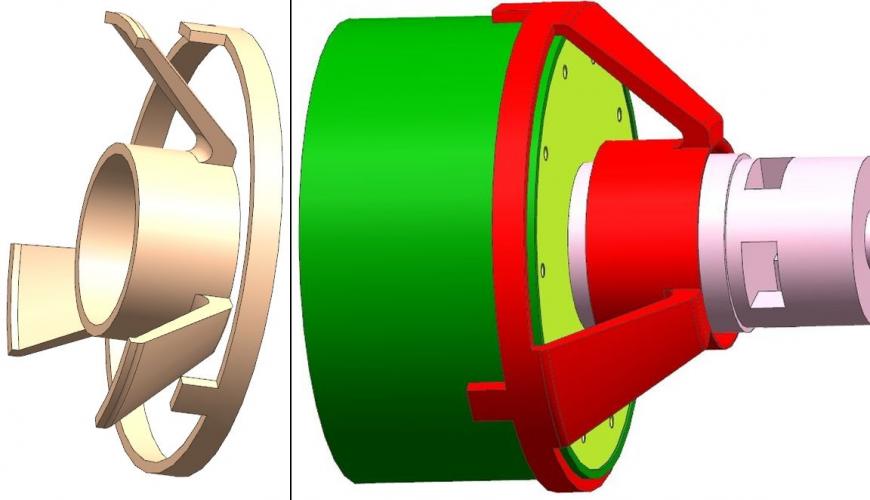

В качестве подопытного была выбрана каркасная деталь от очередной конструкции горелки на отработке. Она предназначена для крепления двигателя к корпусу горелки.

При выборе пластика для прототипа рассматривались только ABS и PLA. Это наиболее доступные и дешевые пластики. Они имеют одинаковую низкую зольность, близкие температуры выжигания. Плюсом PLA можно считать менее проблемную печать, а плюсом ABS легкость обработки ацетоном. От прототипа для ЛВМ не требуется высокая прочность, а сложность конструкции можно обеспечить путем склейки прототипа из нескольких частей. Более ценно качество наружных поверхностей прототипа, по этому свойству пластик ABS имеет неоспоримое преимущество перед пластиком PLA. Ацетоновая баня позволяет поверхность ABS сделать глянцевой, что с пластиком PLA трудно реализуемо. Прототип детали изготавливался склейкой ацетоном двух частей, распечатанных из пластика ABS.

Параметры печати: толщина первого слоя 0.3 мм, толщина остальных слоев 0.25 мм, заполнение 15%, 2 периметра, сопло 0.4 мм.

Ввиду экспериментального характера выполняемой работы больших требований к качеству прототипа не предъявлялось, что прекрасно видно на фотографии. Обработка поверхности в ацетоновой бане не выполнялась.

Процесс изготовления формы для литья

Перед формовкой нужно подготовить мастер-модель. Для этого к модели приклеивают элементы литниковой системы, используя для этого пенопласт и пластик ABS растворенный в ацетоне. При этом важно их правильное расположение. Массивные части детали необходимо располагать в верху, ближе к литникам (прибылям).

Формовка модели осуществляется смесью гипса (алебастра) и просеянного песка в соотношении 50/50 доведенной водой до состояния жидкой сметаны. Для увеличения времени живучести смеси в воду добавляют лимонную кислоту не более 0,2% от массы гипса. Готовую смесь несколько минут выстаивают, иногда встряхивая, для удаления пузырьков воздуха. Затем мастер-модель с приклеенной литниковой системой устанавливают в подходящую емкость, которую потом не жалко будет разрезать (коробка, пластиковая бутылка и т.п.), и заливают формовочной смесью. Для исключения смещения модели при заливке последнюю целесообразно закрепить пластилином за элементы литниковой системы на дне сосуда.

После схватывания (20-30 мин) емкость можно удалить. Пока смесь еще мягкая, формовку нужно подровнять в месте установки литников. Далее формовка сушится сутки (лучше больше) на воздухе.

Литники формуют из смеси песка и жидкого стекла (ЖС). В сухой песок понемногу добавляют ЖС и перемешивают до вида мокрого песка. Формуют в оправке из пластиковой бутылки. В качестве модели для литника можно использовать одноразовые пластиковые рюмки с отрезанной подставкой, или другой подходящий предмет. После трамбовки модель аккуратно извлекается, снимается оправка и готовый литник сушится на воздухе сутки, или в духовке около часа при 80º.

Самый ответственный момент - это обжиг формовки. Лучший результат получается при использовании печей сопротивления с контролем температуры. Информацию по обжигу гипсовых формовок можно найти на форумах ювелиров. Но можно эту операцию выполнить и в кустарных условиях. В конкретном примере это делалось так. После нескольких суток сушки формовки на воздухе помещаем ее в холодную кухонную духовку, устанавливаем темп. 80-90 º и ждем 2-3 часа (зависит от объема формовки). Затем плавно (100 º …120 º и т.д), в течении 2 часов, доводим до 200 º и выдерживаем 1-2 часа. Пока формовка сушится и прогревается, разводим на улице небольшой костер. После выдержки в духовке, горячую формовку сразу помещаем в костер. По мере прогрева подкладываем дров. Где-то через час раскочегариваем на всю. Поддерживаем интенсивное горение около 30-40 минут и оставляем до полного угасания. Модель должна выгореть полностью, а гипс потерять всю связанную воду. Последнее условие самое важное, так-как брак при литье, а также несчастные случаи, происходят из-за недостаточного обжига гипса. Гипс, даже хорошо высушенный, содержит химически связанную воду, которая удаляется только при высоких температурах (650-730 º). Поэтому литье металлов в необожженные гипсовые формы приводит к ее выделению в виде пара при заливке расплавленного металла. Будьте осторожны!!! Также не стоит перегревать гипс более 730º, иначе он после этого рассыпается. Будьте аккуратны, после обжига гипсовая форма становится хрупкой.

Процесс литья

Для литья был изготовлен горн из смеси гипса и песка 50/50.

В качестве тигеля использовался резервуар огнетушителя из стали. Изнутри и снаружи тигель покрыт жаропрочной краской (глина + жидкое стекло + вода или мел + жидкое стекло + вода) для исключения попадания железа в расплав. Железо ведет к ухудшению прочностных характеристик алюминиевых сплавов. Для нагрева использовалась паяльная лампа.

Материалом для литья послужили впускной коллектор двигателя и корпус стартера японского авто (сначала рекомендуется переплавить материал в слитки используя процесс рафинирования и модификации расплава).

Для ускорения процесса была выполнена предварительная плавка небольшое количества металла и в готовый расплав загрузили оставшуюся масса лома.

Модификация и рафинирование расплава осуществлялась хлоридом натрия (или лучше NaCl+KCl 45/55, NaCl+NaF 35/65) 2% от массы расплава. Соли перед применением рекомендуется прокалить. Выдержка в расплаве 12-15 минут для удаления растворенного водорода и уменьшения зерна. Соли в расплав погружались обернутые в фольге посредством несложного приспособления.

Для повышения качества литья выполнялся прогрев формы и литников до 200 С. Прогрев осуществлялся в электрической духовке. Рекомендуем заливку выполнять сразу после выжигания пластика пока форма ещё не остыла.

После установки формы, литников и прибылей они засыпались песком, для исключения их смещения при заливке. Перед засыпкой отверстия глушились для избежание попадания песка в форму.

После модификации и рафинирования, через 15 минут расплав был залит в форму.

Оставшейся расплав слили в заранее приготовленную металлическую банку от консервов.

Через минут 15-20 минут из емкости высыпали песок, а форму залили водой для охлаждения и разрушения.

Заготовка после отчистки от остатков формы.

На фотографии хорошо видно, что внешняя поверхность отлитой заготовки имеют высокую детализацию и повторяет характерную фактуру прототипа, распечатанного на 3D Printer`e.

Уровень детализация должен зависит от размера фракции песка использованного при подготовке смеси для заливки.

Если сравнивать форму из гипса и песка с формой из смеси песка и ЖС то вторая смесь проигрывает в детализации.

В заключение видео процесса литья.

Спасибо за уделённое время и удачи в экспериментах!

Еще больше интересных статей

3d-печать в виниловодстве.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Увлёкся я тут винилом. А с чего это увлечение начинается? Правильно, с...

Мелкосерийная печать сувенирной продукции

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Gen6 - 3D печатный радиальный электрогенератор на постоянных магнитах.

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...