Недорогой принтер с алюминиевой рамой и подогревом стола... И его младший брат.

Хочу поделиться своим опытом освоения 3D печати.

Ранее постов не писал, по этому прошу сильно не пинать.

Часть 1:

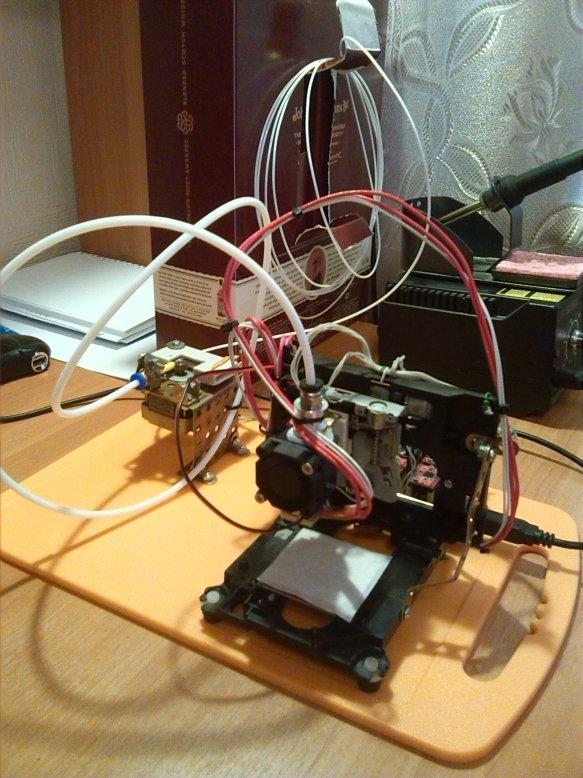

Началось все с того, что увидел где-то на ютубе ролик, как из CD-ROM-ов сделали мини 3D принтер.

Решил собрать себе такой же, благо у меня почти все было уже в наличии (увлекаюсь электроникой, микроконтроллерами, ардуино и иже с ними, алиэкспресс наш общий друг :-) ).

До этого уже полгода пылилась мини платформа с 3-мя осями из CD-ROM-ов и дисковода, на которой ради интереса сделал лазерный гравер (лазер из DVD привода выковырял), с Arduino UNO, CNC Shield v3.0, драйверами A4988 и DRV8825 с прошивкой GRBL.

Почему пылилась - случайно засветил бликом лазера в глаз, после чего теперь есть точка в поле зрения и так как я люблю смотреть глазами, то решил больше не включать эту адскую машинку, снял лазер и поставил на полку...

Прошивку для принтера выбрал Teacup Firmware, т.к. не требовалось ничего докупать и данная прошивка поддерживала Arduino UNO (но с текущей версией были проблемы с датчиками endstop, по этому использовал версию от декабря 2017).

Соответственно нет экрана, нет печати с SD карты. Печать только с компа через Pronterface.

Плату управления для хотенда сделал сам из оптопары 817C и мосфета на 30 ампер (выпаянного из мертвой материнской платы) на распиленной пополам макетке с али.

Заказал на али боуден хотенд с соплом 0.4 мм, трубкой и фиттингами под 1.75 мм пруток.Двигатель использовал от какого-то сканера вроде, валялся без дела, экструдер склеил из заглушек корпуса

В итоге получилось такое чудо с размерами области печати 30х30х14 мм:Видео по ссылке (да, вертикальное, каюсь) - https://yadi.sk/i/hUiGpJ6q3RFBdU , сюда почему то не вставилось.

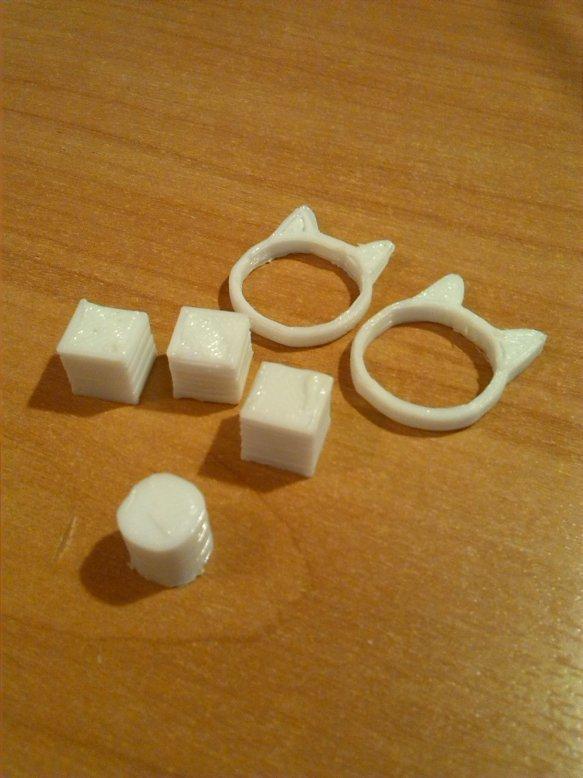

Печатал он в принципе нормально, для такого самосбора, вот несколько примеров:Но когда печатал на PLA (который более жесткий), понял, что есть 3 существенных недочета:

1. Трубка слишком длинная (учитывая ее радиус изгиба, проталкивать пруток сложнее).

2. Нужен нормальный двигатель и экструдер.

3. Нужно охлаждать столик.

В итоге был поставлен 40 мм вентилятор слева от столика, трубка была укорочена до 40 см, и заказаны дополнительно:

Двигатель шаговый NEMA 17.Алюминиевый MK8 экструдер.Ссылки могу дать позже, если нужно, так так все это легко ищется на али.

Итогового фото нет, а сам мелкий позже был частично разобран как донор.

Часть 2:

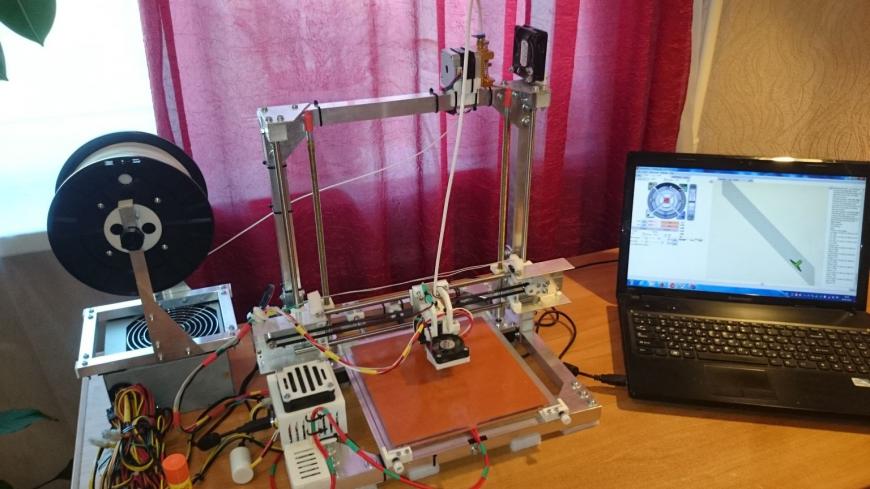

Поигравшись достаточно и набравшись опыта в 3D моделировании/слайсинге/печати, решил собрать ему большого брата на алюминиевой раме с областью печати 220х220х220 мм.

Заказал на али ремни, движки, ролики, линейные подшипники, муфты и силиконовую грелку 200х200 мм 12 вольт 200 ватт.

Раму сделал из профиля 20х20х1.5 мм, уголка 30х30х1.5 и листовой дюрали 2 мм толщиной (в гараже валялась аж с 90-х).

Винты оси Z из строительной шпильки на 8 мм.

Профиль, уголок, шпильку и винты/шайбы/гайки купил в Леруа Мерлен, все это обошлось около 1800 рублей.

По осям долго думал, но в итоге напилил из нержавеющего круга 8 мм, который купил на ближайшей металлобазе что-то около 300 рублей за 2 метра. Просто жаба задушила заказывать на али оси, слишком дорого.

Кстати, пруток оказался очень ровный и даже не потребовал дополнительной полировки.

Сначала хотел использовать готовые чертежи из интернета, то потратив время на поиски нужных вариантов, решил нарисовать все сам, что и сделал за пару дней не торопясь в FreeCad.

Все нужные пластиковый детали напечатал на малыше из PLA.

Но когда поставил силиконовую грелку, пришлось перепечатывать держатели уголка стекла и держатели подшипников на столике из ABS, т.к. PLA ожидаемо поплыл.

Со стеклом заморачиваться не стал, заказал на всякий случай 3 штуки оконного размером 220х220 и толщиной 4 мм в стекломастерской по 50 рублей за каждое. Печатаю на клей-карандаш, одного нанесения хватает надолго, образуется белесая пленка после отлипания деталей, на нее потом хорошо липнет.

Электронику, экструдер и хотенд оставил те же, использовал остаток трубки длинной около 60 см.

Сделал еще одну плату управления грелки по образцу платы для хотенда (см. выше).

Позже заменил ради эксперимента драйверы A4988 на DRV8825, но разницы на 16-ти микрошагах не заметил, но обратно переставлять не стал, так и работает все на 4-х DRV8825. A4988 кинул в запас.

Микрошаг на X, Y и E осях оставил 16, на 32 не увидел смысла.

Кстати, 2 движка оси Z управляются одним драйвером DRV8825 и включены последовательно, но стабильно на микрошаге больше 8 не работали, были перекосы/пропуски. В итоге для надежности поставил микрошаг 4, все стало нормально.

Блок питания использовал компьютерный на 700 ватт, но он не стоил практически ничего, т.к. достался мне даром с 'помойки', т.е. после неудачного ремонта, но был успешно починен (заменены все электролиты, а не работало все из-за одного мелкого кондюка на 50 мкФ).

Но как показал последующий опыт, даже он давал просадки при работе грелки (17 ампер все таки в режиме ШИМ), по этому во избежании пропуска шагов двигатели были запитаны от отдельного 3-х амперного БП на 12 вольт.

К сожалению фото в процессе сборки не делал, т.к. не планировал документировать процесс.

Получилось неплохо, рама очень жесткая, но на требуемые размеры печати не вышел из-за ошибки проектирования (вертикальная стойка оказалась на 2 см ближе в переднему краю рамы).

Корпуса, кронштейны, охлаждение напечатал на нем же после сборки.

Реальная область печати 215х195х220 мм.

Обошелся он мне около 7500 рублей (включая всякую покупную мелочь типа кнопок, разъемов и конденсаторов для БП).

Что не вошло в эту сумму и что сложно учесть:

1. Пластик из которого печатались детальки и корпуса.

2. Починенный БП на 700 ватт.

3. Дополнительный ПБ на 3 ампера 12 вольт (давно валялся дома).

4. Вентиляторы (3 штуки), провода (нашел в своих закромах).

5. Мелкие радиодетали, пара мосфетов (все это выпаял из неисправного хлама).

6. Время, потраченное на выпиливание рамы, я ножовкой и напильником со школьных трудов столько не махал.

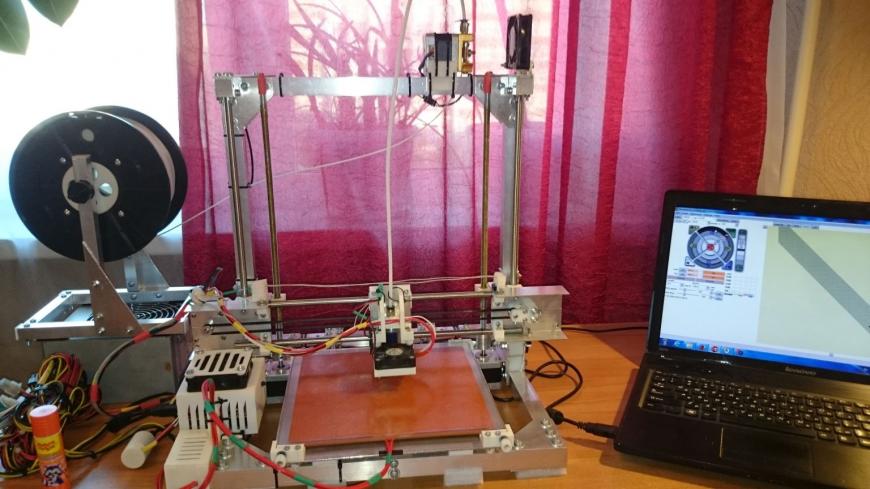

Итоговый результат:

1. Область печати 215х195х220 мм, для ABS реальная 180х180х220, из-за области прогрева.

2. Скорость максимум: печать 60 мм/сек, перемещения 100 мм/сек

3. Печать ABS и PLA.

4. Подогрев стола до 110С за 5 минут.

И внешний вид всего принтера:Примеры печати:Подитожив все вышенаписанное, хочу дать советы тем, кто планирует делать принтер с нуля:

1. Делайте из алюминия, можно сделать на коленке все при помощи простого инструмента.

2. Оси лучше ставить 10 мм, а не 8 мм, т.к. те немного пружинят/прогибаются при сильном давлении.

2. Достаточно недорогой электроники, если печатаете немного, то и экран и SD-карта не обязательны.

3. Не нужно гнаться за суперстеклами, оконное 4 мм хорошо держит нагрев/охлаждение.

4. Конструкция с подвижным столом намного проще и я не заметил влияние энерции стола с грелкой на скоростях до 100 ммсек.

5. Рисуйте сами детали, FreeCad достаточно простой, зато всегда получиться то, что нужно.

Спасибо за внимание.

Еще больше интересных статей

Ползучий апгрейт Ender 2 в стальной CoreXY

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Квазимодо теперь дружит с головой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Одна из задач была, избавиться от ущербного родного х...

GCODE: Плюшки от Павлушки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня хотелось бы рассказать о GCODE....

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...