Несоответствие печатаемой модели чертежу - как решить

Здравствуйте!

Подобную тему на сайте нашел, но конкретного ответа в ней так и не было

Принтер : подобие пруссы 300х300х300 на меге прошивка марлин 2044, драйвера 2108 вроде

В общем печатаю деталь и она немного больше во всех измерениях

К примеру печатаю куб 20, на выходе 20,4-20,5 (по всем осям), но проблема не в калибровке!

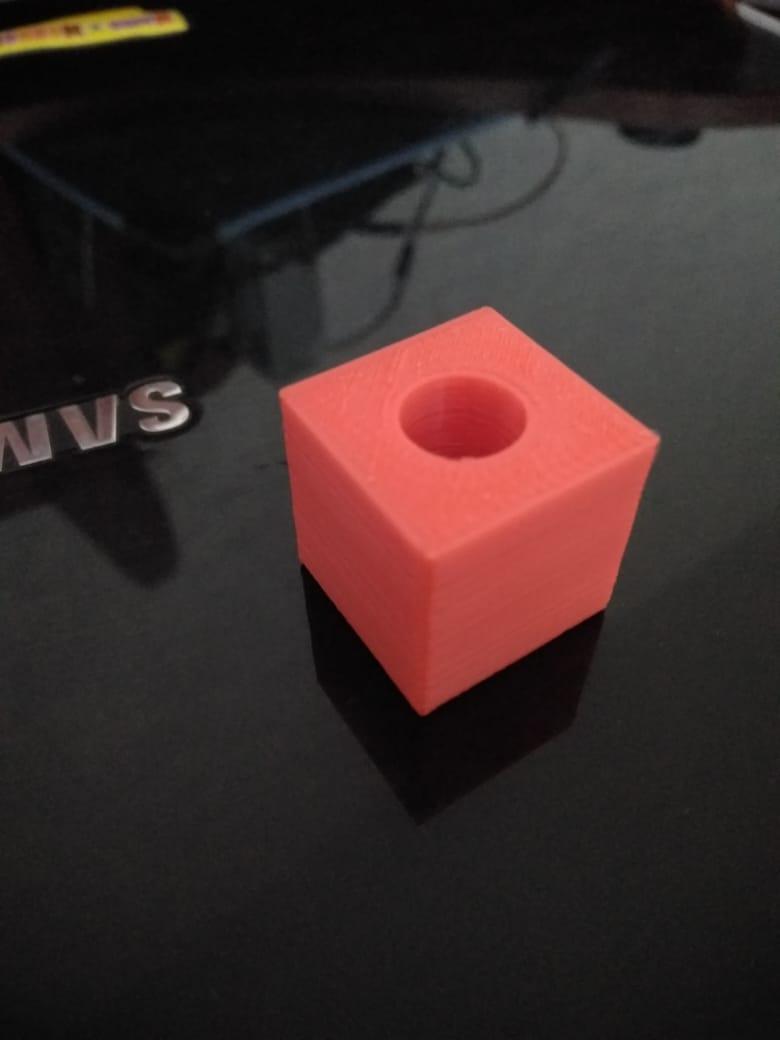

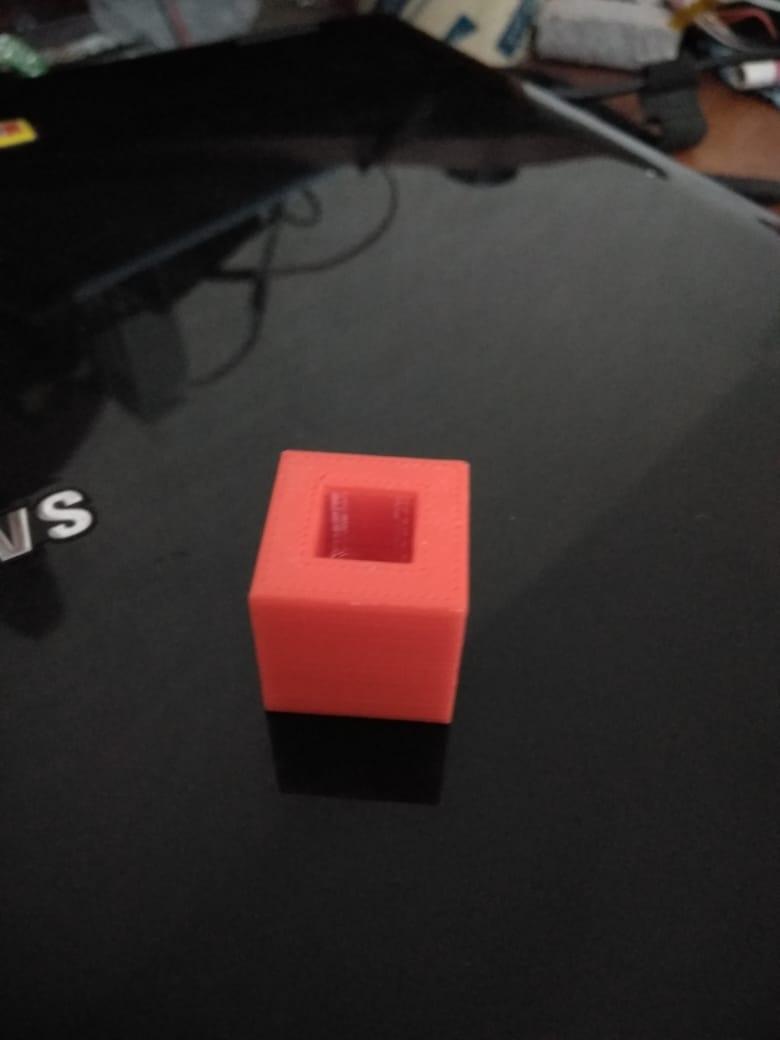

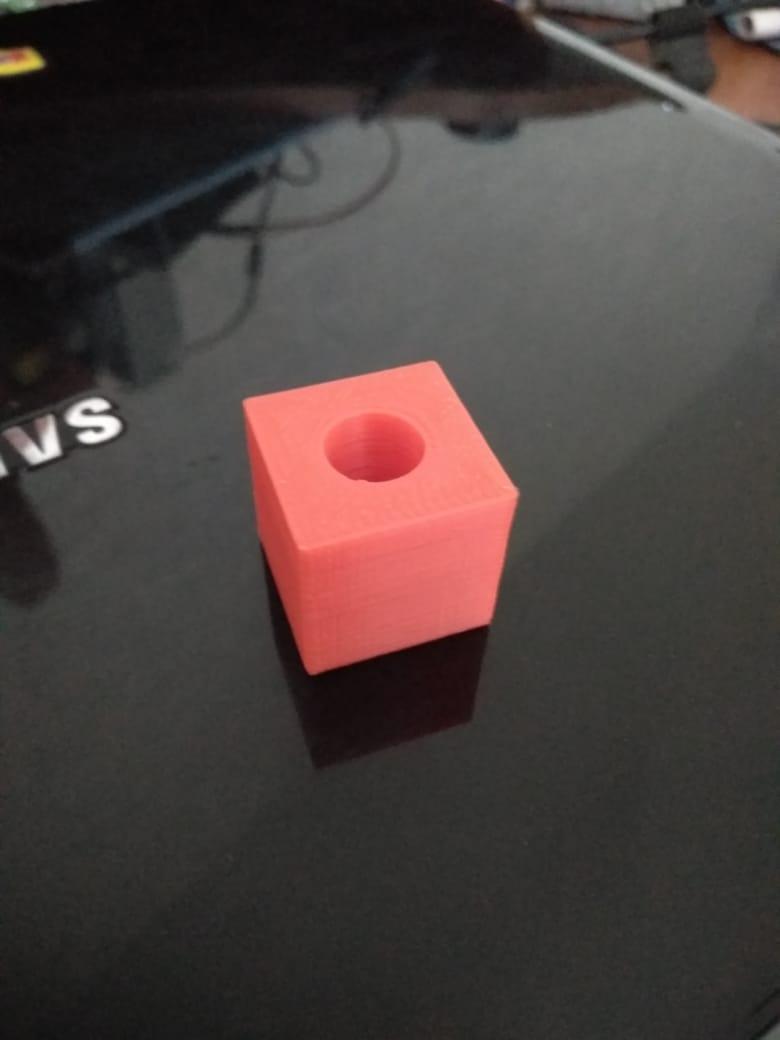

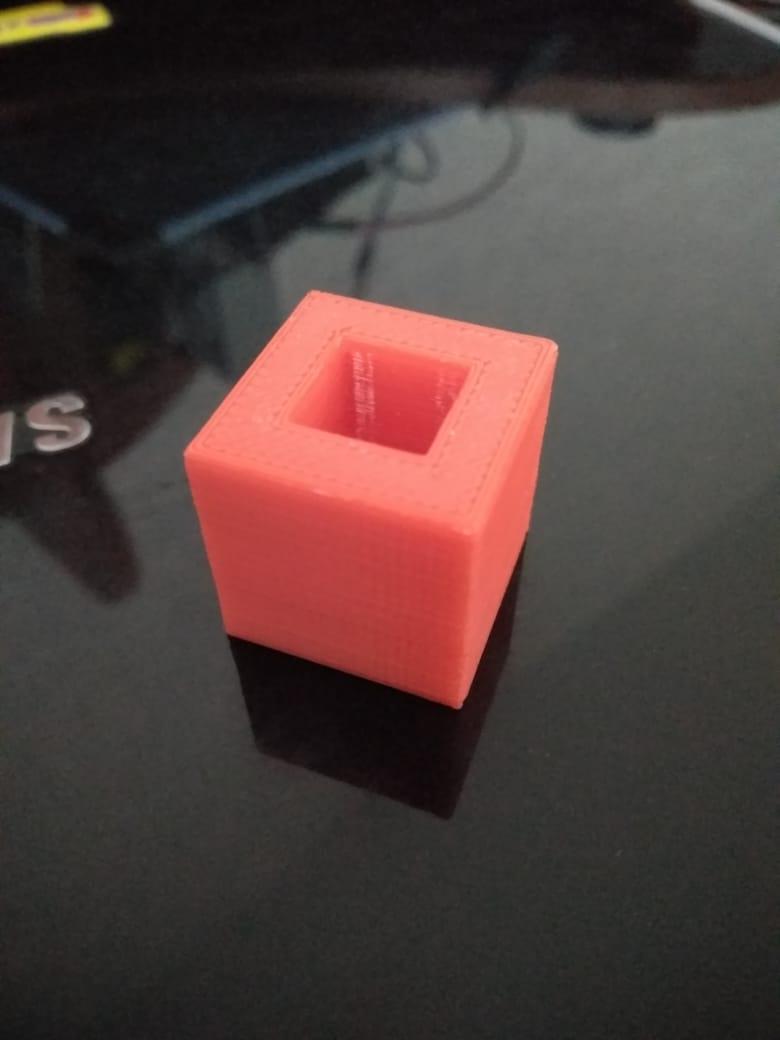

на фото куб в котором внутри и цилиндр и куб, так вот цилиндр должен быть диаметром 10, а он 9,4-9,5

так же и куб который внутри, у него сторона 10, а по факту 9,4-9,5

почему так, понять не могу, где что настроить (хотелось бы добиться неточности не больше 0,1мм)

буду признателен за дельный совет

Популярные вопросы

Помогите кто понимает в этом вопросе. Настройка стола

Какие принтеры купить вместо Anet a8?

Kак в G-code Simplify3D изменить скорость печати Infill?

Есть какие либо...

Комментарии и вопросы

Как в пародии на известную рек...

А гадить - делать угодное, люб...

В овощесушилке сушу часа 4 на....

Посоветуйте хотенд с гладким т...

Здравствуйте, столкнулся с про...

Всем привет! Прошу, не кидайте...

Собственно и вопрос: Как в Ком...