Объекты, напечатанные на 3D-принтерах с открытым исходным кодом, получаются крепче, чем на профессиональном оборудовании

Идея появления производителя, который сможет создавать все, что захочет, самостоятельно и в домашних условиях, становится все реальнее. Разработка недорогого RepRap, самовоспроизводящегося скоростного 3D-принтера с открытым исходным кодом, сделала технологию 3D-печати доступной для всех желающих. Серийные вариации RepRap, например, Lulzbot TAZ, обойдутся покупателям в 2000 долларов за устройство в сборе и в 500 долларов за комплект деталей, которые нужно собрать самостоятельно.

Считается, что любительские 3D-принтеры, которые с легкостью воспроизводят любую форму и предмет, могут создавать только хрупкие пластиковые безделушки, и неважно, что готовые изделия выглядят в точности как объекты, напечатанные на профессиональном оборудовании. Интересно, детали, напечатанные на RepRap, не уступают по качествам деталям, напечатанным на профессиональных 3D-принтерах, ведь материал для печати один и тот же?

У большинства владельцев любительских принтеров просто нет возможности испытать получившиеся объекты на прочность. И еще никто не задумывался о механических свойствах объектов, созданных на RepRaps.

«Нам тоже стало любопытно. Напечатанные изделия кажутся прочными, но нам захотелось разработать надежное научное оборудование для развивающихся стран, поэтому нам были нужны четкие достоверные цифры», – сказал Джошуа Пирс, адъюнкт-профессор кафедры материаловедения, инженерного дела, электро- и вычислительной техники Мичиганского технологического университета.

Пирс и его команда провели исследование механических свойств деталей, напечатанных на 3D-принтерах с открытым исходным кодом. В ходе работы применялись стандартные методы тестирования, если не считать изменения рабочих условий, которые полностью соответствовали домашней обстановке, в которой используются такие принтеры.

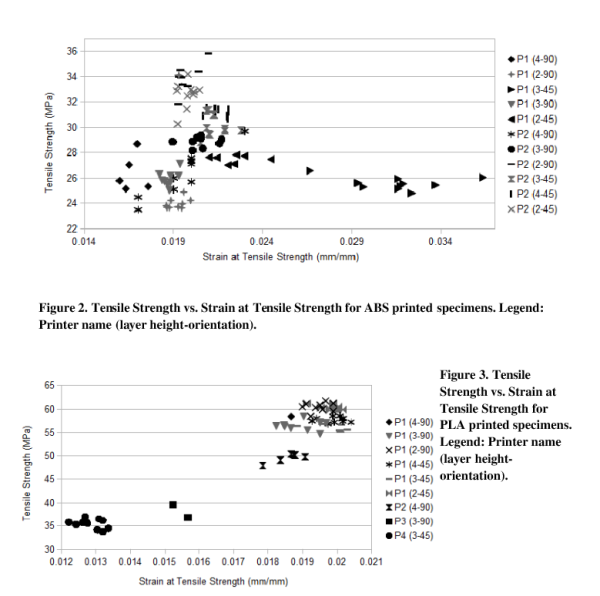

Сегодня 3D-принтеры RepRap с основном печатают объекты из акрилонитрилбутадиенстирола или ABS (из этого пластика изготавливают кирпичики Lego) и полилактида или PLA, биоразлагаемого пластика, который производится из кукурузы. В ходе исследования оценивались базовая прочность на разрыв и модуль упругости деталей, напечатанных на обычном 3D-принтере с открытым исходным кодом, в реалистичных рабочих условиях. В результате было установлено, что средний показатель прочности составляет 28,5 МПа для ABS и 56,6 МПа для PLA, а средний модуль упругости – 1807 МПа для ABS и 3368 МПа для PLA.

Пирс говорит: «Результаты исследования очевидны. Детали, напечатанные на недорогих 3D-принтерах RepRap с открытым исходным кодом, можно считать такими же механически функциональными, как и детали, изготовленные на профессиональных принтерах. Во многих случаях они даже крепче, чем указано в отчетах».

«Мы исследовали прочность на разрыв только на ровной платформе для печати. Теперь мы хотим изучить прочность межслоевого сцепления». Исследователи планируют продолжить работу и проверить другие полимеры, ведь создатели RecycleBot и коммерческих принтеров с открытым исходным кодом, таких как Filastruder, предлагают потребителям использовать в качестве волокна для печати отработанный пластик.

«Результаты нашей работы доказывают, что массовое цифровое производство с применением бесплатных устройств для трехмерной печати технически возможно», – заключает Пирс.

Вы можете ознакомиться с результатами исследования «Механические свойства деталей, созданных на 3D-принтерах с открытым исходным кодом в реалистичных рабочих условиях», проведенного Б. М. Тимраком, М. Крейгером и Дж. М. Пирсом.

Статья подготовлена для 3Dtoday.ru

Еще больше интересных статей

Создан первый отечественный 3D-биопринтер

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

3D-печать и высокая мода – эксклюзивное интервью с российским кутюрье

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Подробнее о 3D-печати домов – эксклюзивное интервью 3D Today c Андреем Руденко

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Жёсткости балки Х не хватит чт...

Только шабрить его надо будет....

Шабрить стол - уже интересно.....

Добрый день, подскажите как об...

Всем здравствуйте! Помогите, п...

Всем добра! - столкнулся недав...

Я знаю, что "на западе" есть в...