Усадка пластика при 3D-печати

Здравствуйте, уважаемые. Все владельцы 3D-принтеров знакомы с ситуацией, когда печатаемая деталь отклеивается от стола и загибается. При этом для разных пластиков эта проблема проявляется по-разному. Почему одни материалы сильнее подвержены этой проблеме, а другие не так капризны? Какие факторы влияют на это? Давайте разбираться.

Видео по данной теме в конце статьи.

Все изложенное далее, результат моих размышлений, где-то обоснованных, а где-то озвучиваемых на уровне «я так думаю». Поэтому не принимайте все услышанное за 100% правду. Критику в студию.

Конечная причина загибания и отслаивания детали от стола – это внутренние напряжения, возникающие в материале. Почему они возникают? Тут следует сказать о такой вещи как тепловое расширение.

Практически любой материал при нагревании расширяется, а при охлаждении, соответственно, сжимается. Величина этого расширения и сжатия для каждого конкретного материала характеризуется коэффициентом теплового расширения (КТР). Чем больше значение КТР для материала, тем сильнее он расширяется и сжимается при изменении температуры. Вот табличка с некоторыми материалами, широко используемыми в 3D-печати:

Я не стал включать в таблицу максимальное количество материалов, а привел только те, опираясь на которые буду делать некоторые выводы далее по тексту.

Я не стал включать в таблицу максимальное количество материалов, а привел только те, опираясь на которые буду делать некоторые выводы далее по тексту.

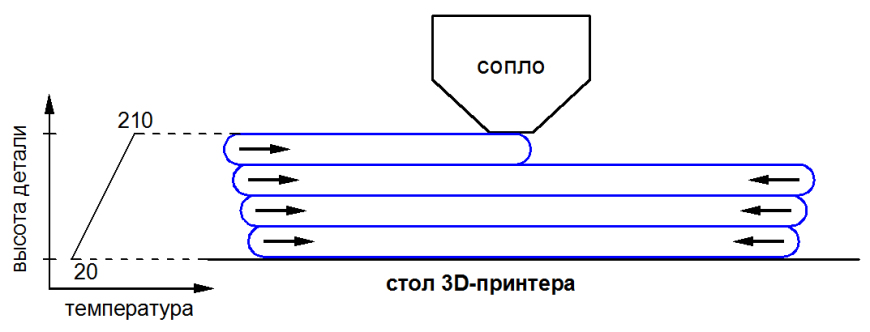

Механизм возникновения внутренних напряжений из-за теплового расширения можно продемонстрировать так:

На рисунке схематично показаны укладываемые слои на стол без подогрева, а слева график изменения температуры (схематичный). Как видим температура первого слоя 20°С – слой уже полностью остыл. Температуру верхнего слоя для простоты примем равной температуре сопла – 210°С. Горизонтальными стрелками в каждом слое показано направление усадки материала при остывании. Нижний слой самый холодный, поэтому он уже «сел» больше всех. Верхний слой самый горячий и, следовательно, самый широкий.

На рисунке схематично показаны укладываемые слои на стол без подогрева, а слева график изменения температуры (схематичный). Как видим температура первого слоя 20°С – слой уже полностью остыл. Температуру верхнего слоя для простоты примем равной температуре сопла – 210°С. Горизонтальными стрелками в каждом слое показано направление усадки материала при остывании. Нижний слой самый холодный, поэтому он уже «сел» больше всех. Верхний слой самый горячий и, следовательно, самый широкий.

Получается следующий процесс. Каждый слой после укладки остывает и усаживается в направлении стрелок. Но так как слои спекаются между собой, то, усаживаясь, каждый новый слой немного тянет за собой предыдущий (как тетива лука натягивает его плечи). А так как натяжение от усадки происходит только с одной стороны, то слои изгибаются в дугу.

Тут можно предположить, что очевидной причиной загибания детали кажется большая величина КТР. Но я так не считаю. Да, большой КТР вносит существенный вклад в деформации при печати, но есть одно но… Давайте еще раз посмотрим на таблицу с величинами КТР и сравним ABS и PLA. Для этих двух пластиков нужны кардинально разные условия печати. PLA-пластиком можно печатать вообще без подогрева стола. Как видно из таблицы для ABS КТР больше, но он больше не в разы. На мой взгляд, такой разницы в величине теплового расширения не хватит, чтобы объяснить столь разное поведение при печати. Чтобы это было так, КТР должен различаться у этих материалов в несколько раз.

Чтобы попробовать объяснить это, я добавлю в таблицу еще один столбец, в котором будут указаны температуры стеклования:

Температура стеклования – это температура, выше которой полимеры находятся в пластичном состоянии. Это значит, что при любых силовых воздействиях на материал он деформируется пластически. Если говорить проще, то при температуре выше температуры стеклования материал ведет себя как пластилин.

Температура стеклования – это температура, выше которой полимеры находятся в пластичном состоянии. Это значит, что при любых силовых воздействиях на материал он деформируется пластически. Если говорить проще, то при температуре выше температуры стеклования материал ведет себя как пластилин.

Как температура стеклования влияет на внутренние напряжения? А очень просто, пока материал не остыл до температуры стеклования, внутренние напряжения не появляются. В процессе остывания уложенный материал из-за усадки деформируется пластически до температуры стеклования. Пройдя эту температуру дальше материал уже может деформироваться только упруго.

Получается, что основной вклад в появление внутренних напряжений вносит диапазон температур от комнатной до температуры стеклования. И тут мы видим существенную разницу между ABS и PLA. Для PLA этот диапазон составляет 38 градусов, а для ABS – 85 градусов. ABS-пластик начинает накапливать внутренние напряжения остыв до температуры 105°С, а PLA пластик начинает накапливать напряжения только с температуры 58°С.

Такая существенная разница в температуре стеклования и повышенный для ABS-пластика коэффициент температурного расширения делают этот материал значительно более капризным в печати в сравнении с PLA.

В таблице также приведены величины для PETG-пластика. Видим, что температура стеклования у него выше, чем у PLA, но КТР ниже. Увеличенная температура стеклования частично компенсируется уменьшенным КТР, поэтому этот пластик капризнее, чем PLA, но не на столько как ABS. По крайней мере, без подогрева стола им печатать сложнее.

В заключительной части немного расскажу о стекле. О том, что используют на столах и о том, которым армируют филамент. Из таблицы выше видно, что КТР для армированного стекловолокном ABS значительно ниже обычного ABS. Существенную роль здесь играет именно стекловолокно. Его КТР лежит в диапазоне 0,1 – 1,2. То есть в сравнении с пластиком, стекловолокно практически не расширяется при нагреве.

При остывании пластика жесткие стеклянные волокна принимают на себя существенную долю внутренних напряжений и не дают пластику сильно сжиматься.

А если говорить о стекле, которое лежит на столе 3D-принтера, то многим знаком эффект, когда деталь отщёлкивается от стекла при остывании. Из-за такой большой разницы в КТР между стеклом и пластиками на границе их раздела появляются существенные внутренние напряжения, которые стремятся «срезать» деталь со стола.

Спасибо. На этом пока все.

Еще больше интересных статей

duet web control не регулируются обороты вентилятора обдува детали на BTT SKR V1.4

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

принтер у меня самодельно переделанный из ки...

Охлаждение мотора директа

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Экран от BTT 5 люймов... Вообщ...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...