Пермский разработчик технологии 3D-печати композитами победил в сколковском конкурсе стартапов

Компания «Ф2 Инновации», резидент пермского технопарка и инновационного центра «Сколково», победила в индустриальном треке конкурса Startup Village Livestream’20 с проектом «F2 Composite – 3D-печать высокопрочными композитными материалами». Компания получит три миллиона рублей на развитие проекта.

Компания «Ф2 Инновации» занимается разработками в области промышленной 3D-печати и производством 3D-принтеров. Флагманская разработка компании, получившая признание жюри конкурса высокотехнологичных стартапов, позволяет значительно повышать скорость печати за счет инновационного метода нагрева сопла, а также разработанных алгоритмов управления процесса нагревания и печати.

В этом году компания участвовала с новым проектом F2 Composite — технологией 3D-печати термопластичными высокопрочными композитами, армированными непрерывным углеродным волокном. 3D-печать цельным углеволокном высоко востребована в авиастроительной, промышленной, автомобильной и других отраслях. Напечатанные детали могут быть прочнее и легче авиационного алюминия, а также выдерживать агрессивные среды и температурные нагрузки.

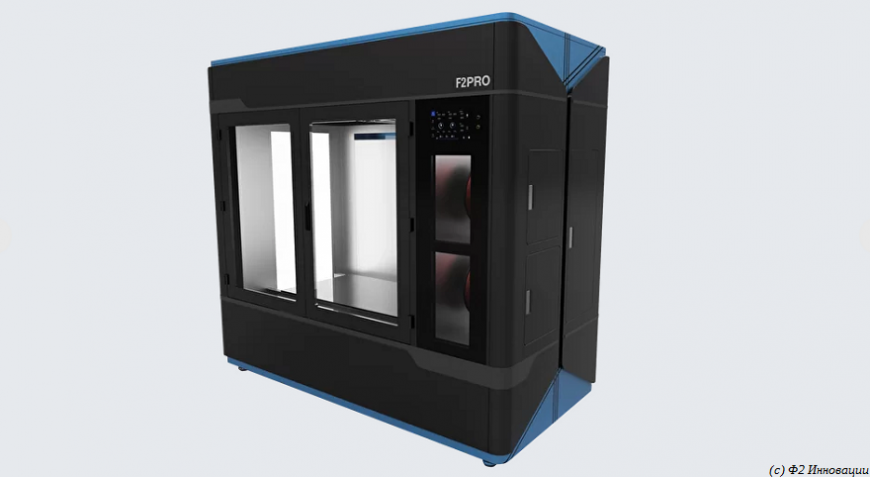

Экструдер собственной разработки мощностью 700 Вт с жидкостным охлаждением и соплами из карбида вольфрама ориентирован на рабочие температуры до 600ºС с полным разогревом в течение трех-пяти секунд и позволяет работать с тугоплавкими конструкционными термопластами, такими как полиэфирэфиркетон (PEEK, ПЭЭК) или полиэфиримид (PEI, ПЭИ), а также композиционными материалами, включая угленаполненные пластики. Компания предлагает две двухэкструдерные аддитивные системы с подогреваемыми столиками и конвекционными термокамерами: F2 Lite с областью построения 350х450х600 мм и промышленный вариант F2 Pro, способный печатать изделия размером до 1000х600х1000 мм.

«У нас реализуется несколько кейсов по изготовлению конечных высокопрочных композитных деталей для применения в авиации, медицине и машиностроении. С помощью этой технологии можно создавать высокопрочные крепления крыла, кронштейны и другие изделия. Разработанные нами технология и материал позволяют делать детали, которые будут в два-три раза прочнее, чем алюминий, быстрее в изготовлении и дешевле, чем классическая композитная технология», — рассказал генеральный директор компании «Ф2 Инновации» Евгений Матвеев.

С 2018 года компания выиграла конкурсы стартапов «УМНИК», «Большая разведка», StartUp Village 2018 и 2020, GenS TechNet и другие, а в 2019 году стала резидентом Сколково и получила мини-грант в пять миллионов рублей. Офис компании находится в Перми, в работе задействовано двенадцать человек.

«В Пермском крае сегодня более 200 компаний, развивающих проекты в логике НТИ. Все они — потенциальные лидеры мирового уровня, формирующие технологическое будущее Пермского края. Именно поэтому мы поддерживаем развитие высокотехнологичных проектов с помощью акселерационных программ, помогаем привлечь финансирование на развитие инновационных проектов. Очень надеюсь, что продукция таких компаний станет всемирно известной, а Пермь во всем мире будет считаться родиной высокотехнологичных инноваций», — прокомментировал министр экономического развития Пермского края Максим Колесников.

Конференция Startup Village впервые прошла в онлайн-режиме. Региональные этапы конкурса стартапов прошли в семи городах, в том числе в Перми. Две пермские компании-победители регионального этапа получили путевку в финал. Конференция собрала более двухсот международных экспертов и свыше тысячи инвесторов. Финалисты конкурса стартапов получили шанс представить свой проект экспертам мира технологий и бизнеса, найти инвесторов и бизнес-партнеров, а также побороться за призовой фонд в 24 миллиона рублей. Российские и международные команды подали 795 заявок на участие в конкурсе, эксперты отобрали 130 из них для очного участия. За участие в виртуальной выставке боролись 345 претендентов, из них были отобраны 150 экспонентов.

В списке резидентов центра «Сколково» уже числится предприятие, создавшее собственную технологию 3D-печати полимерными материалами, армированными непрерывными волокнами: компания «Анизопринт» предлагает линейку настольных 3D-принтеров Composer и специализированные филаменты. Работы над оборудованием и материалами ведутся в России, однако весной 2018 года предприятие перенесло штаб-квартиру в Люксембург с расчетом на привлечение дополнительных инвестиций и расширение рынка сбыта. Осенью прошлого года компания «Анизопринт» анонсировала 3D-принтер промышленного класса ProM IS 500, также предназначенный для 3D-печати армированными полимерами, в том числе тугоплавкими конструкционными термопластами, усиленными базальтовыми или карбоновыми волокнами.

Дополнительная информация о разработках компании «Ф2 Инновации» доступна на официальном сайте по этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Костромская компания использует 3D-печать в судостроении

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Creality обновила линейку 3D-принтеров Ender-3

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Конкурс! Отдадим новенький 3D-принтер и ящик филамента в хорошие руки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Долго смотрел в сторону электр...

На айли, 3 день выставлены по....

Пины и ласточкин хвост тема. У...

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...