Massive Dimension анонсировала экструдер MDPE10 для 3D-печати гранулятами

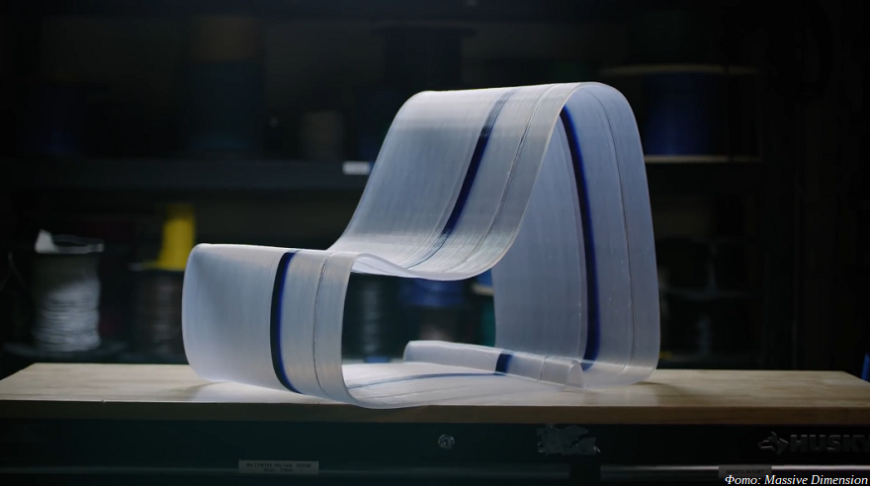

Американская компания Massive Dimension предлагает высокопроизводительный экструдер MDPE10 для промышленного аддитивного производства с использованием гранулированных полимерных и композиционных материалов, включая высокотемпературные.

Новый экструдер — это более производительная версия предыдущей версии под обозначением MDPE2. Цифра в конце указывает на часовую производительность в фунтах. Производительность MDPE10, таким образом, повышена в пять раз и достигает 4,53 кг/ч. В новой версии добавлен еще один, третий нагреватель, общая мощность достигает 1 кВт. Увеличенная длина зоны плавления и заменяемый удлиненный шнек c соотношением длины к диаметру (L/D) 24:1 обеспечивают более высокую плотность и надежную подачу материала.

Головка MDPE10 предназначена для установки как на подходящие станки с ЧПУ, так и многоосевые роботы-манипуляторы. Масса сборки составляет примерно 18 кг. Экструдер работает с гранулами размером до 3,175 мм с углами естественно откоса не более 30°.

Рабочая температура хотэнда достигает 450°С, теоретически позволяя работать с тугоплавкими конструкционными термопластами, такими как полиэфирэфиркетон (PEEK), полиэфиримид (PEI, Ultem) или полифенилсульфон (PPSU). Пока что головка проверена в работе с АБС, ПЛА, ударопрочным полистиролом и ПЭТ-Г, испытания на других материалах продолжаются.

Экструдеры MDPE10 будут предлагаться по отпускной цене $13 499. Точная дата начала поставок не называется, но компания уже принимает предварительные заказы и обещает приступить к выполнению до конца текущего года. Дополнительная информация доступна на официальном сайте компании Massive Dimension по этой ссылке.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Принстонские ученые построили первый в мире термоядерный реактор на постоянных магнитах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Инженеры СПбПУ создали технологию производства композитов с непрерывным углеволокном для экструзионной 3D-печати

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Презентация первого отечественного строительного 3D-принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Мы рады представить вам нашу совместную разработку с компанией Спец...

Комментарии и вопросы

Сколько это долго? Принтеру 7....

Самый распространённый из моде...

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...

Приветствую, начал знакомится...