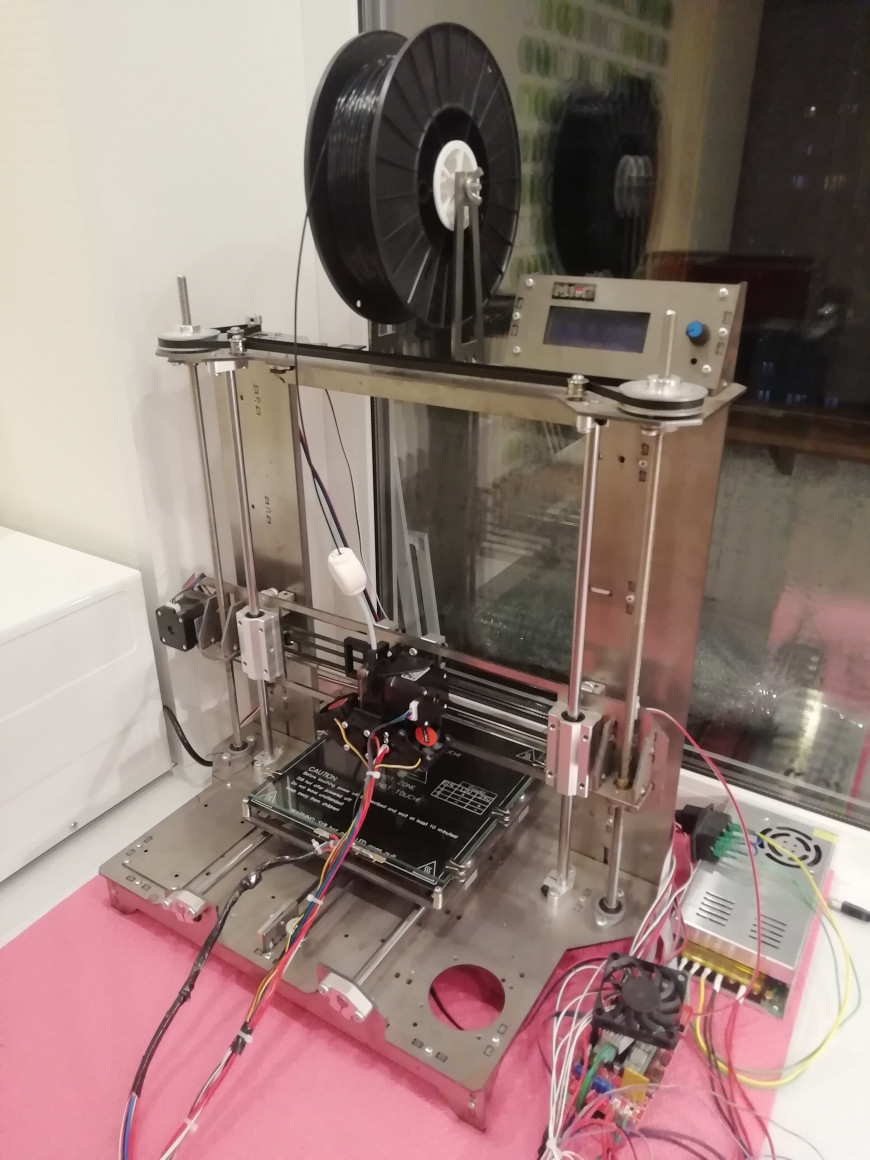

full metal M1.0

Проснувшись однажды утром в 2015 году я осознал, что в голове навязчиво засела мысль о том, что мне нужен 3d-принтер. К сожалению, мысль моя текла в направлении покупки, а не создания этой вещи. И так как лишних денег на это не было, затея была благополучно забыта почти на три года. И вот совсем недавно на глаза попалась статья о сборке бюджетного принтера-клона Prusa с металлической рамой. В публикации довольно подробно расписывалось, что нужно купить для самостоятельной сборки и, собственно, как эту сборку производить. В сиюминутном порыве я чуть было не заказал металлическую раму, но идея создать собственную конструкцию без очевидных недостатков покупной взяла верх. Всецело увлекшись этой идеей, я засел за автокад, параллельно изучая матчасть и подбирая на Алиэкспресс комплектующие, там же были найдены размеры всех запчастей. Исключением стали направляющие валы и хотэнд, которые я заказал в РФ. Раму было решено резать лазером из трехмиллиметровой стали и соединять все части воедино винтами м3. Итак, через пару месяцев были готовы чертежи на резку, а я каждый день ходил на почту за подъезжающими запчастями.

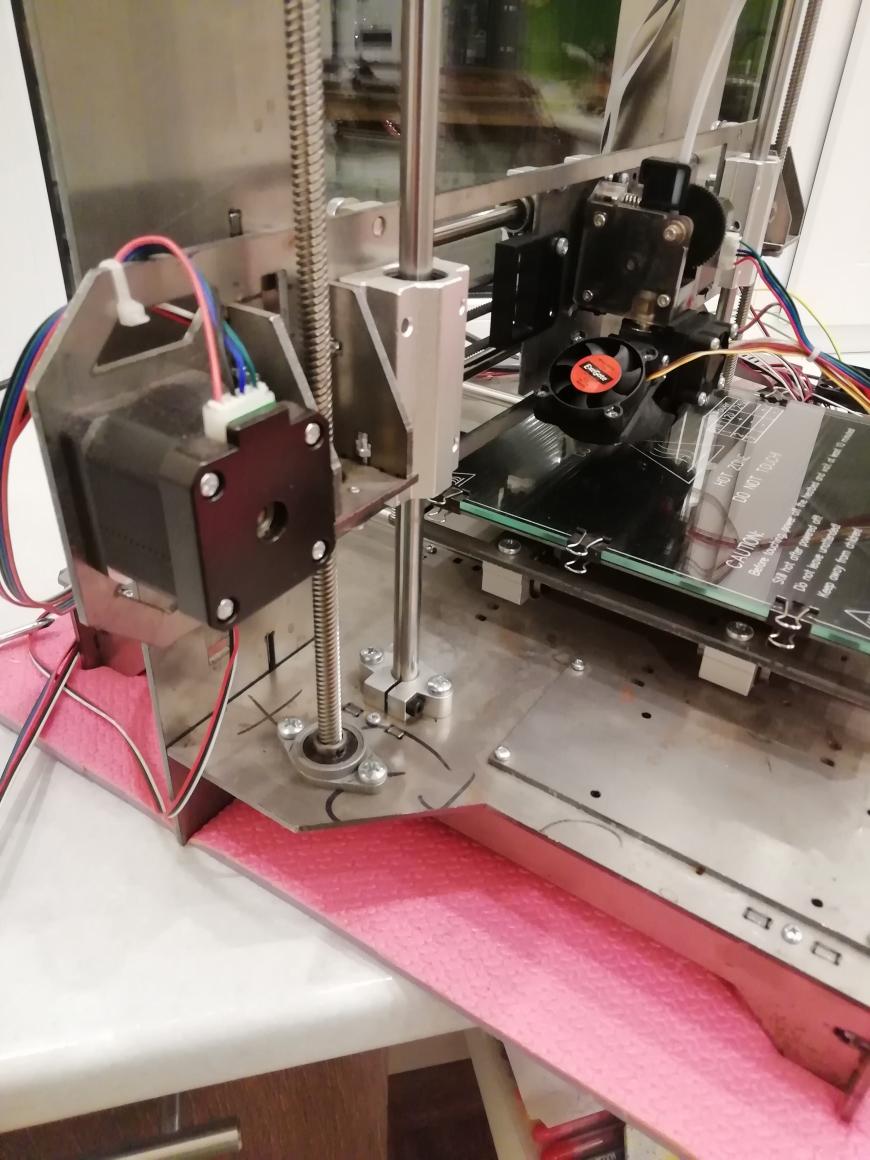

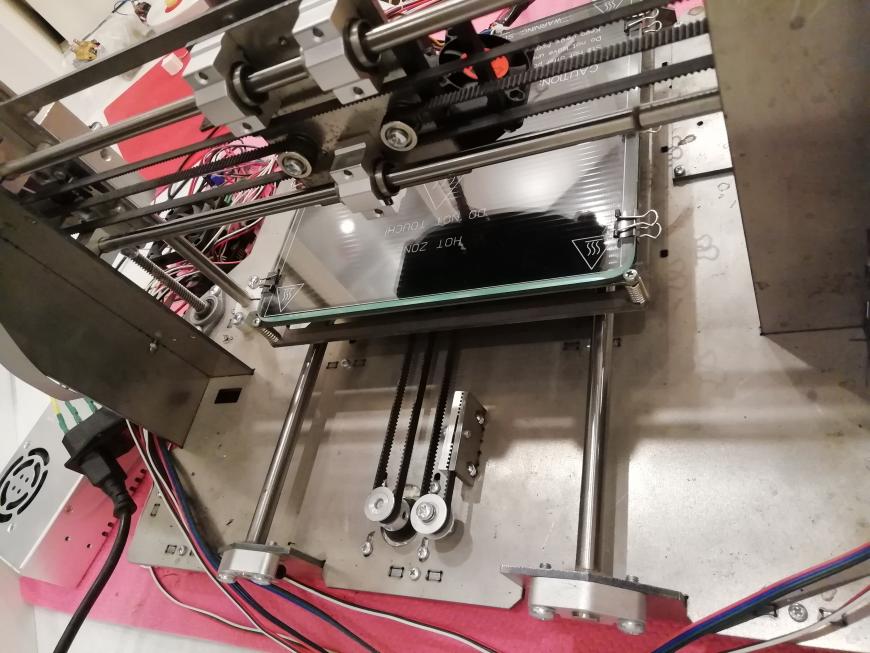

После томительного ожидания раскроенного железа сборка закипела прямо в прихожей, ладно ботинки снял, а то домашние вообще не поняли бы. К тому моменту немаленький органайзер уже был куплен и заполнен винтами почти всех нужных размеров. На заднем плане фотографии кошки передают привет всем внимательным читателям.Я наивно полагал, что собрав принтер и отладив его, затем разберу и облагорожу гальваническим покрытием голую сталь, а все резьбовые соединения соберу на фиксаторе. Ага, как же - так и стоит, благо дома сухо и рама не ржавеет.Немного о технической части. Предпочтение было отдано дрыгостолу как самой простой конструкции. Двигатели - Nema 17. На приводах по осям X и Y применены подвижные блоки. В первую очередь, это было сделано в угоду точности. Второй момент - какая-никакая компенсация большой инерции тяжелых кареток. Шкивы использовал 20t, чтобы минимизировать эффект дребезжания ремня, об этом вычитал где-то у буржуев, не рекомендуют они ставить 16t. На каретках стоят по два фланцевых подшипника, поддерживают ремень без каких-либо дополнений. Направляющие оси X диаметром 8 мм, Y, Z - 10 мм. Валы отличные, твердость весьма высокая, очень доволен. Из кучки линейных подшипников, которые я не зря заказал с запасом, выбрал наименее плохие. Формулировка, к сожалению, только такая, потому что хороших не было совсем: кривые/косые/закусывающие. Ось Z еще на этапе проектирования попила крови, но это стоило того - проблемы с синхронизацией винтов просто нет. Выбор кольцевых зубчатых ремней большой длины на Али оказался невелик, поэтому пришлось все скомпоновать под то, что удалось найти. Шкивы 20t и 80t, винты четырехзаходные, 8 мм хода на один оборот. С винтами, точнее с одним, случился казус - китаец почему-то положил в посылку пятизаходный (!). Я некоторое время не мог понять, почему на него не наворачивается ходовая гайка. Конечно же, я получил нужный мне винт, но только через несколько недель.В целом раму пытался спроектировать таким образом, чтобы не изготавливать детали на других станках, минимизировать огрехи лазерной резки и по минимуму потом допиливать какие-то узлы. Вот, например, как реализовано крепление ходовой гайки:Названием принтера я потешил свое эго. Как раз на этой фотографии видно огрехи резки.Выбор экструдера, учитывая мою тягу к редукторам, был очевиден - Titan. Китайский. Который пришлось допиливать, так как тогда я еще не знал, у какого продавца лучше заказывать. Родной маленький двигатель заменил на такой же, как стоят на приводах, потому что при длительной печати он опасно нагревался. Возможно, дело бы решилось настройкой драйвера, в общем, этот вопрос пока открыт. Термобарьер, радиатор, нагревательный блок и сопла тут же отправились на вечное хранение в коробку с запчастями. Их место занял e3d v6 от МЗТО с соплом 0.3 мм. Вот уж что из всех заказанных высокотехнологичных деталей оказалось самым качественным - так это хотэнд. Там же я сразу прикупил две катушки пластика: белый PLA и черный ABS от Стримпласта, печатать же чем-то надо будет.

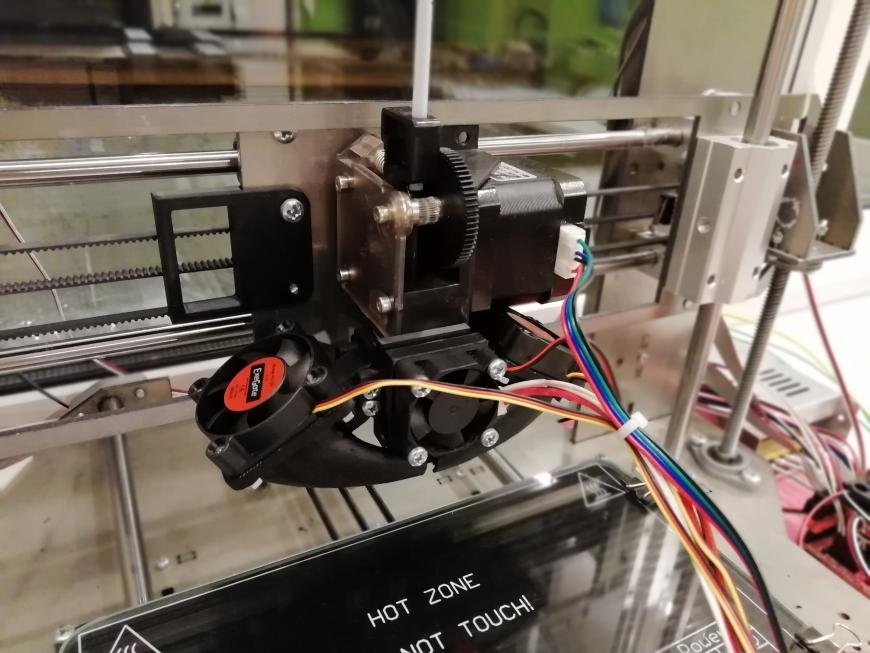

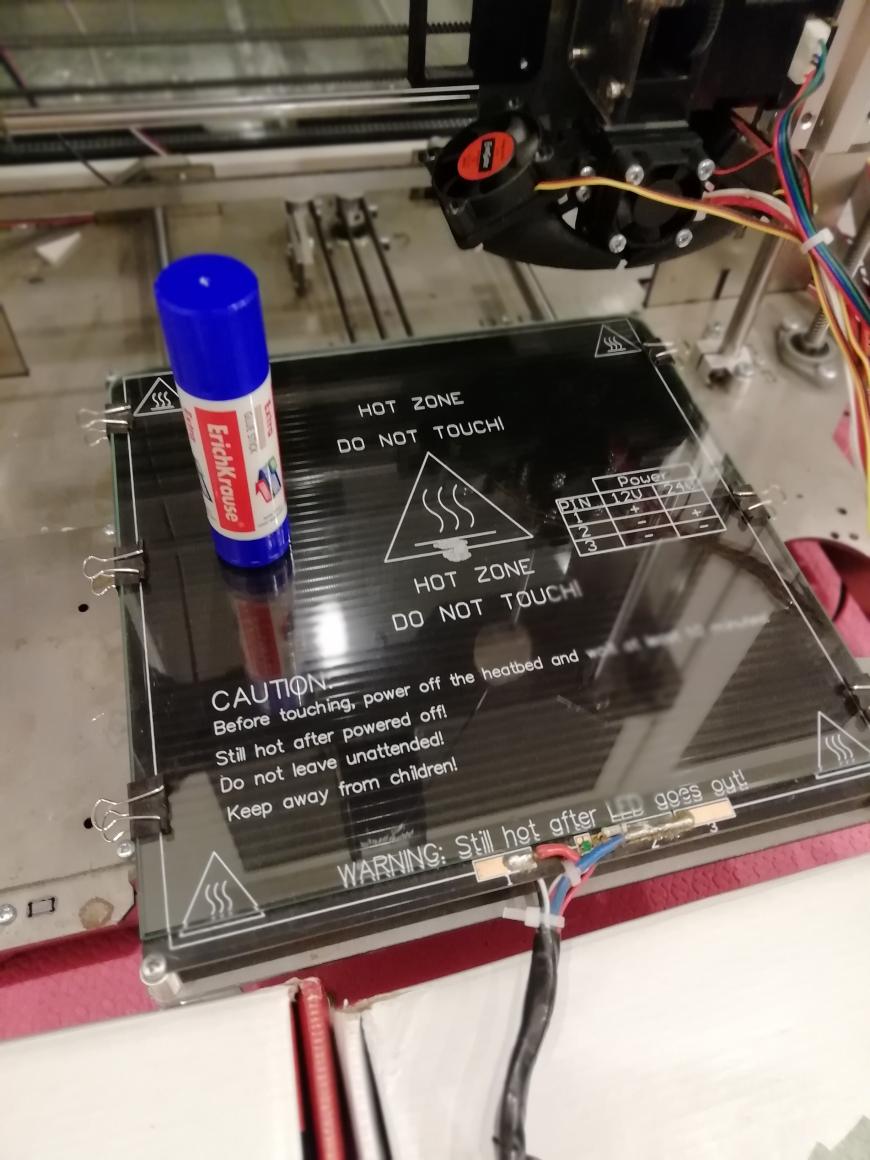

Вершиной эволюции обдува детали на текущий момент явилась конструкция, которую можно увидеть на следующей фотке. До этого обдувы были корявые или очень корявые. Минус последней версии - уменьшилась ширина области печати из-за выступающего воздуховода с кулером.Печать ведется на обычном четырехмиллиметровом стекле с подогревом. В качестве адгезива использую клей-карандаш ErichKrause, для PLA стол нагреваю до 60 градусов, для ABS - до 110. Для последнего пластика пытался использовать сахарный сироп и раствор ABS в ацетоне. Первый вариант не очень надежный, второй очень даже надежный, но слишком вонючий и муторный. В целом ABS, по сравнению с PLA, не понравился, очень долго подбирал под него настройки. Расслаивание детали в некоторых случаях победить так и не смог. К сожалению, другие пластики попробовать еще не успел.Электроника принтера. Здесь я выдумывать ничего не стал, заказал Arduino Mega 2560 в связке с Ramps 1.4. Драйверы сейчас стоят A4988, но в перспективе хочу попробовать Drv8825. Ардуина берет питание с отдельного преобразователя, чтобы можно было максимально поднять напряжение на блоке питания для ускорения прогрева стола. Мосфет, управляющий платой подогрева, заменен на более мощный. С небольшим радиатором и слабым обдувом совершенно спокойно работает вот уже почти две катушки пластика.

Изначально планировалось все запрятать под принтер, благо там заложено место и крепления под всю эту требуху. Но шлейф от дисплея с энкодером этой затее воспротивился, продемонстрировав свою небольшую длину. Поэтому все не очень живописно лежит рядом с рамой. Поэтому я не буду это специально фотографировать.

Основной шум при работе принтера издает кулер блока питания, шуршание линейных подшипников в совокупности с гулом шаговиков не очень громкое, иногда даже мелодичное.

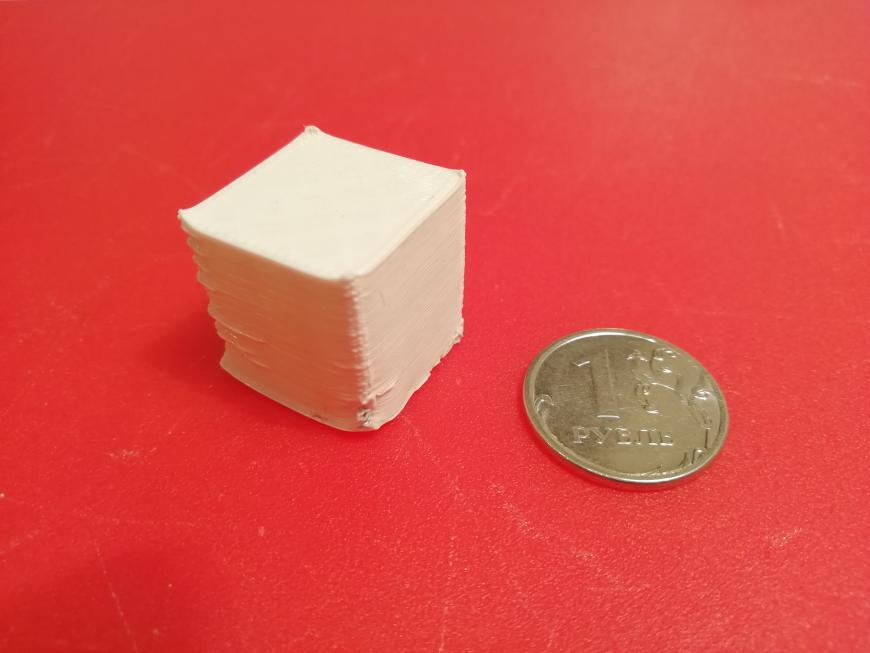

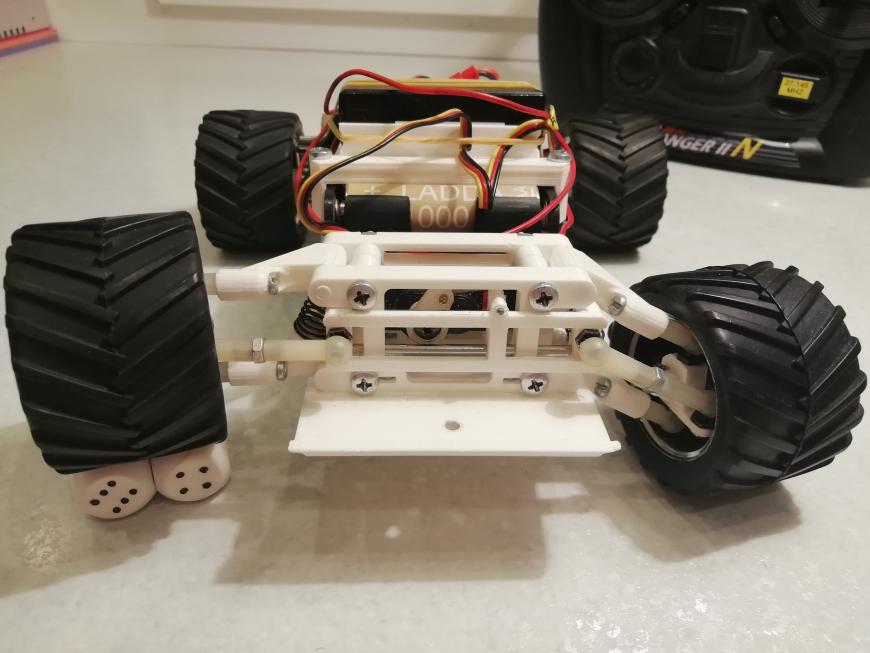

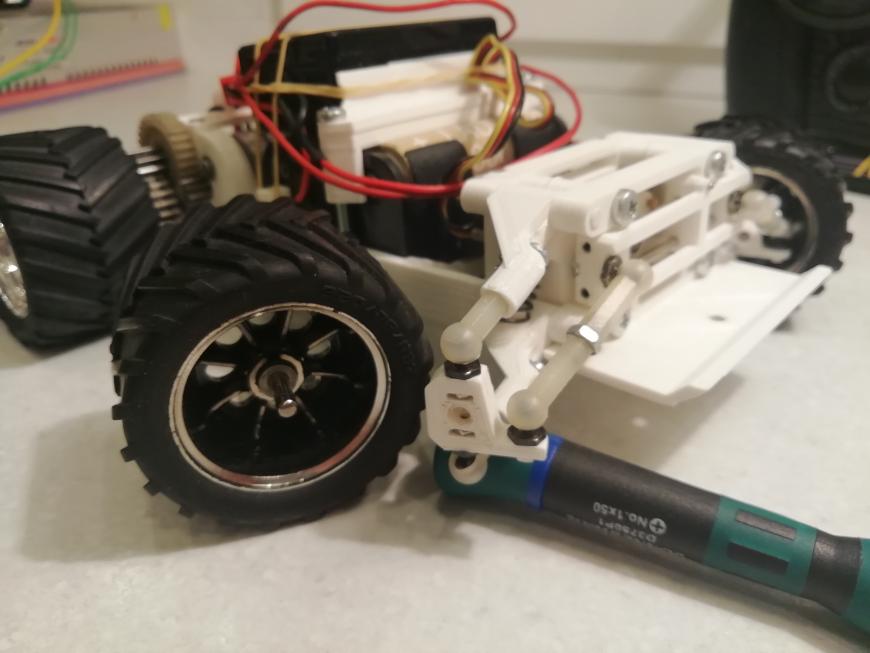

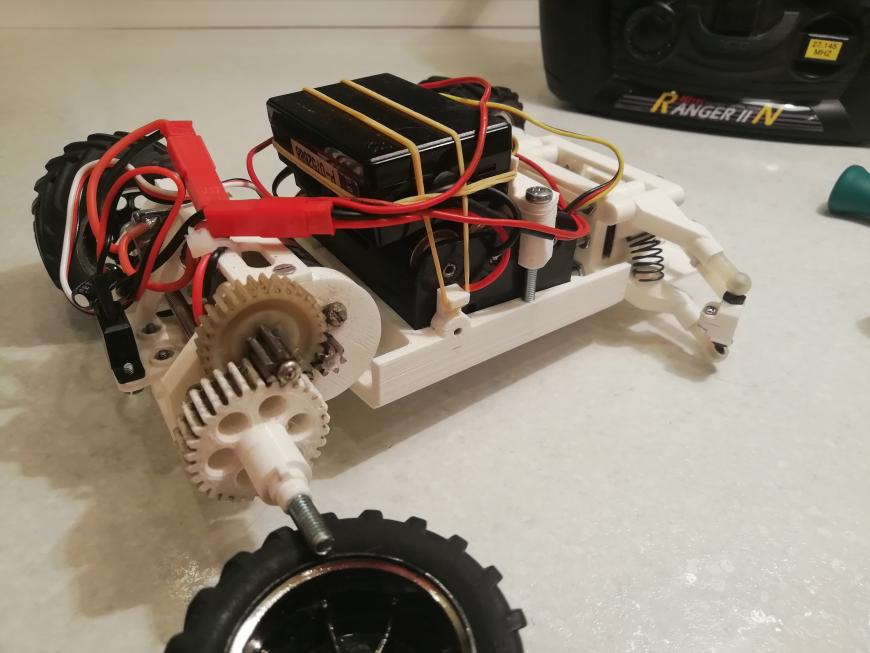

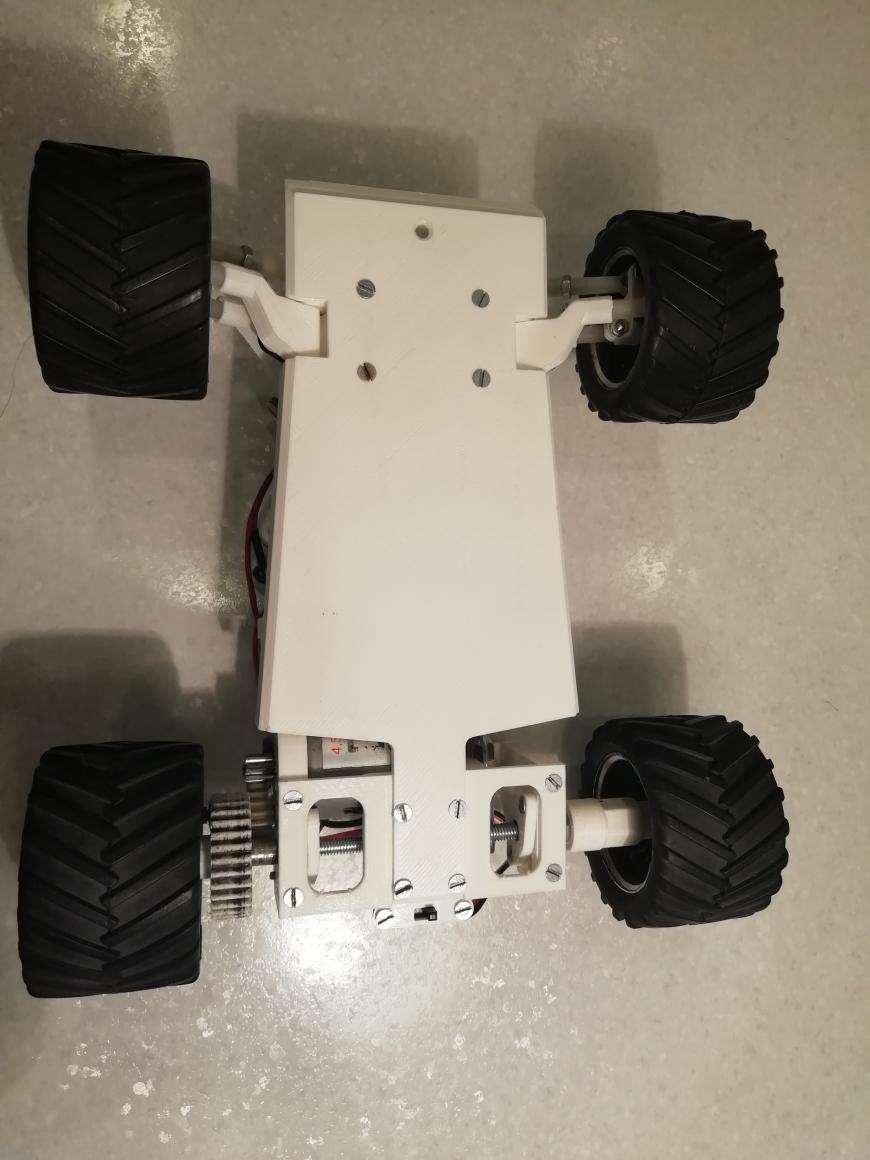

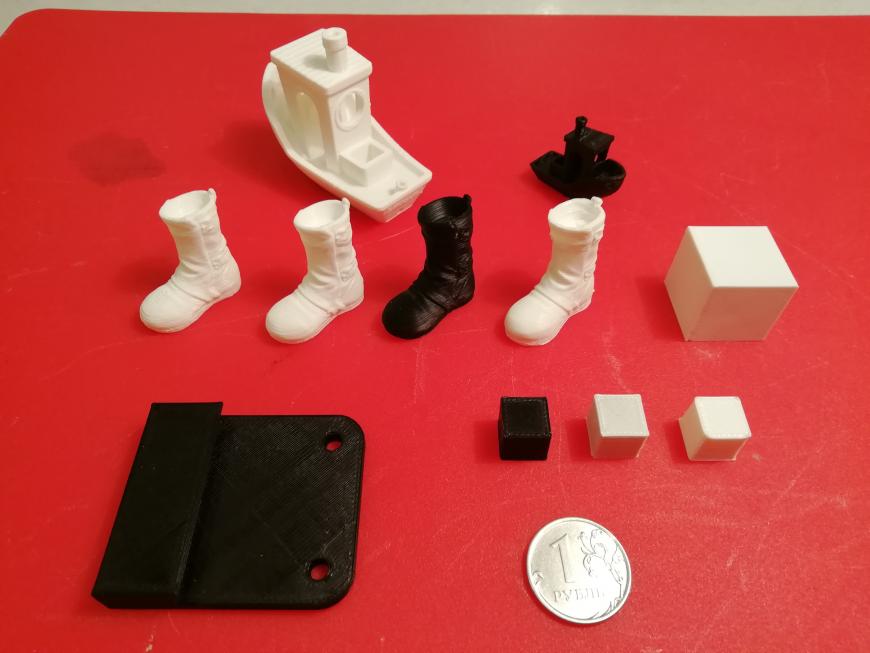

Сборка велась рывками, по вдохновению. Однажды вечером я осознал, что принтер уже начнет что-то печатать в конце очередной сборочной сессии. И вот на часах начало четвертого, за окном светает, механизм шевелится, выращивая на столике что-то, отдаленно напоминающее куб, а я радостно скачу вокруг табуретки, на которой стоит вся эта конструкция. Жаль восторженно орать пришлось внутрь себя, семья крепко спала.Затем наступил период безудержной печати: ножки под комод и холодильник, держатель шланга посудомойки, части бытового вентилятора взамен разрушившихся от ультрафиолета и прочее, и прочее - все это моделировалось и печаталось на одном дыхании. А сколько было починено сломанных игрушек сына - вообще не пересчитать. К его очередному дню рождения я решил 'тряхнуть молодостью' и собрать из остатков былого увлечения радиоуправляемую машинку. Процесс этот осложнялся тем, что делать все приходилось по ночам, чтобы не испортить сюрприз. Вот что у меня получилось:Еще несколько фотографий того, что было напечатано на моем самодельном принтере. Толщина слоя при выращивании черного сапога - 0.1 мм, скорость 30 мм/сек. Остальное напечатано с меньшей претензией на качество, слой 0.2 мм, скорость 40-60 мм/сек.Неудачный эксперимент с обработкой парами ацетона:Качеством печати да и в целом возможностями своего принтера доволен. К тому, что он поселился на подоконнике кухни, уже давно привыкла вся семья, включая кошек. Конечно же, можно было его сделать более компактным, но не будем забывать, что первый блин всегда комом. А еще он очень тяжелый, но если не таскать его, чего я, собственно, и не делаю, то все нормально.Планы на будущее: печатать, печатать, печатать. Хочу опробовать на своем принтере другие пластики, например, какой-нибудь гибкий. Также планирую сделать coreXY, тоже с подвижными блоками и тоже с директ-экструдером Titan, только на этот раз уже в вариации Aero (кстати, уже заказан на распродаже 11.11).

Подводя итог, хочу сказать, что в процессе проектирования, сборки, настройки и отладки принтера очень многому научился. Подтянул свои навыки работы в AutoCad и SolidWorks, познакомился с лазерной резкой и открыл для себя дверь в удивительный мир технологий FDM. А еще утолил свой инженерный интерес, ведь инженер - это не профессия, инженер - это состояние души.

Всем пока!

Еще больше интересных статей

Адресная лента для отображения статусов 3Д принтера

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Выравнивание стола наждачной бумагой / шкуркой

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

G-CODE по-русски для 3D печати (Мини-справочник)

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Да я лучше в оригинале названи...

Кривая ГильбертаПрюша. Нормаль...

Если вы используете вакуум для...

Мое почтение уважаемому сообще...

Какие настройки нужны чтобы Ор...

Ни с того ни с сего такое нача...

В читабоксе создает с огромный...