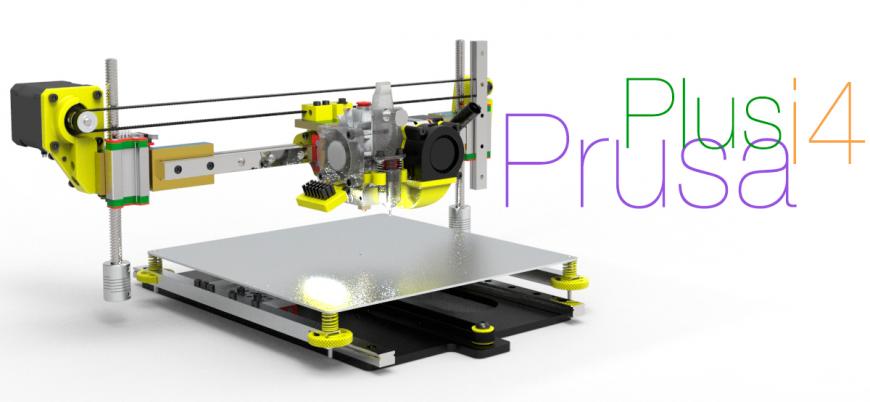

Prusa i4 Plus

...редко у кого есть такой принтер, многие его разобрали на запчасти, иных миновало желание его купить, но я оказался в свое время среди тех, кто несет этот чемодан без ручки по сей день. Я даже сбился со счета его модернизаций, но мне нравится сей процесс, эксперименты и получение запланированного результата. И кроме того, скажу так: у него есть отличный потенциал, база крепкая, рельсы работают отлично и каждая модификация приносит свои плоды, это и опыт и качество печати. И невзирая на то, что уже большая часть деталей куплена для нового принтера (в свое время увидите, это будет Core XY) , я продолжаю работать над этим, как с механикой, так и планирую обновить все электронику и полностью перевести на 24В...

Какие же изменения на сей раз произошли?!

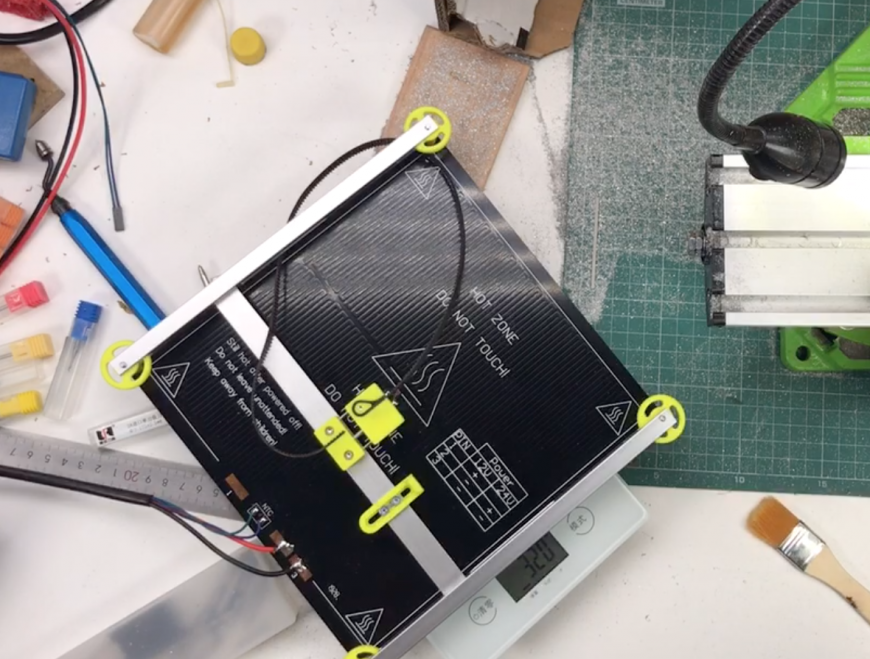

- первое это облегчение стола (кровати) с полутора килограмм!!! до 365 грамм НЕТТО, последующий вес это уже стекло или другое средство расположения детали, но об этом позже. Сама же подвижная часть стола вместе с алюминиевым нагревателем, как я уже отменил весит довольно немного.

- изменена поддержка (усилитель) оси Х. Это была неизбежная модификация, так как установленный новый экструдер намного меньше предыдущего...

- ну и само-собой разумеется - установка самого экструдера...

Теперь по порядку...

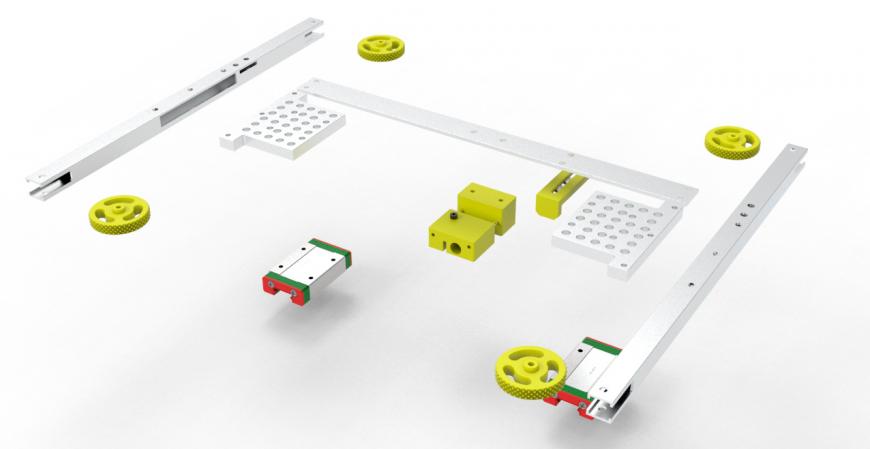

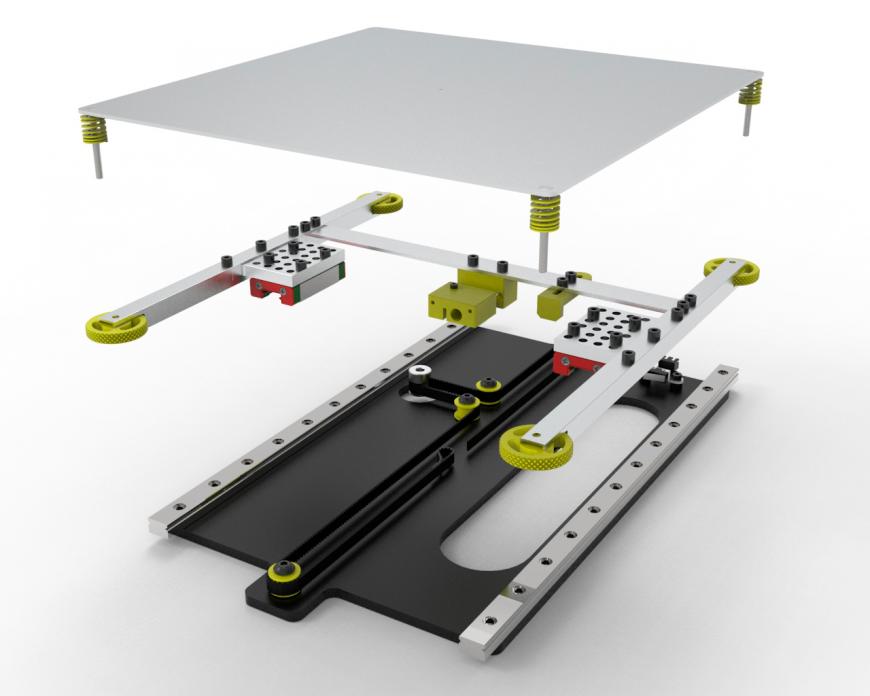

КРОВАТЬ (я называю это место принтера столом)... Давайте я вначале покажу, а уж после прокомментирую под картинками, ведь лучше один раз увидеть чем сто раз ... ну здесь не услышать, а прочитать, но не суть...

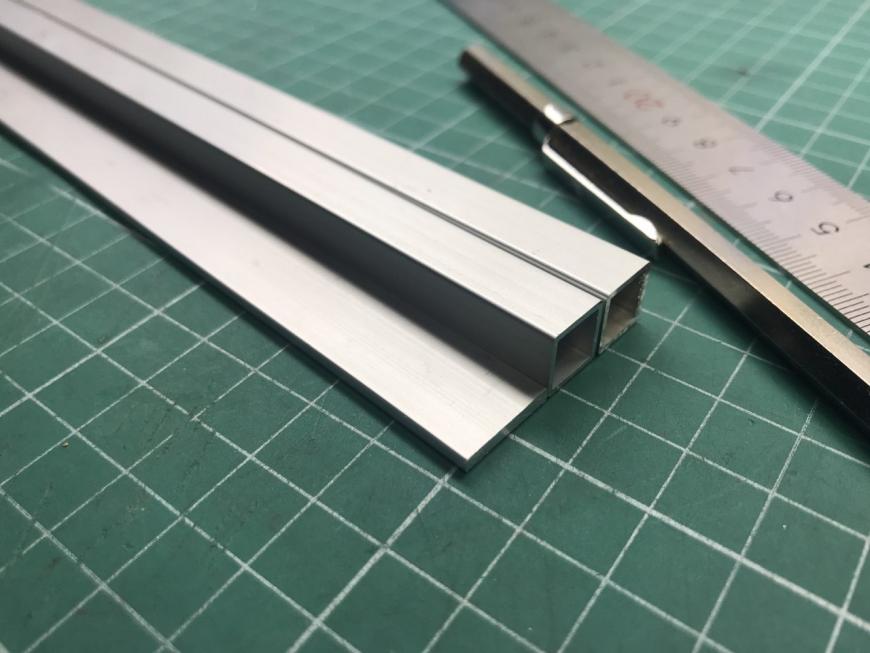

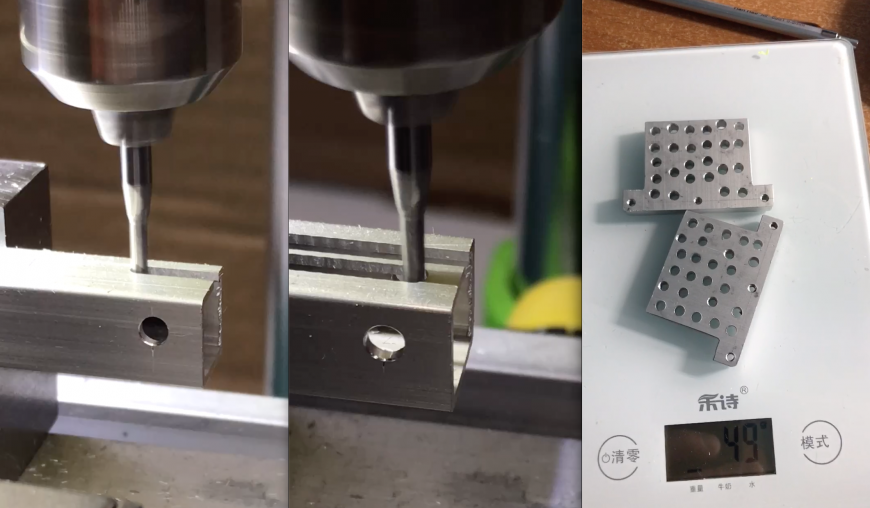

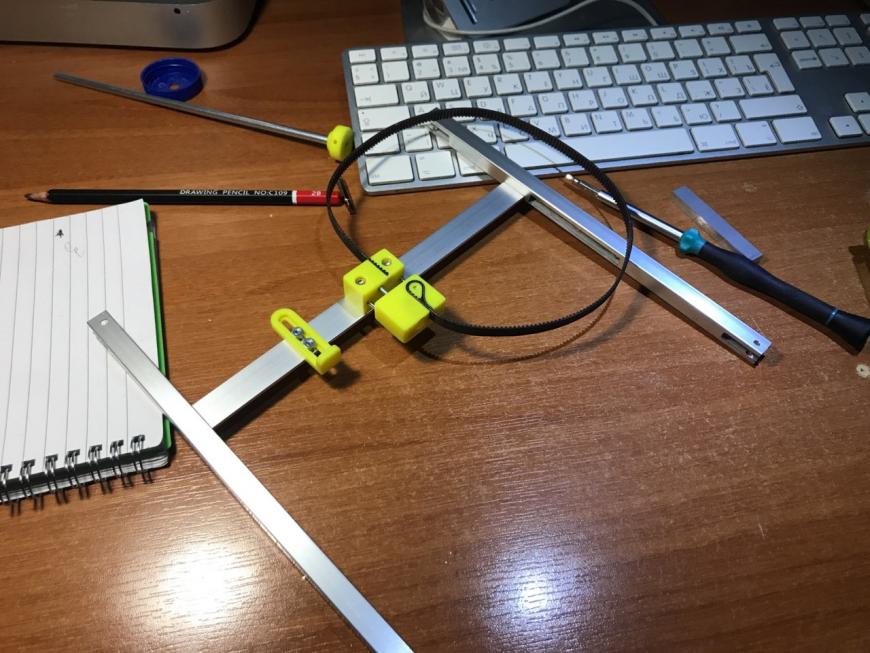

В качестве основы была взята алюминиевая трубка (квадрат 10х10х1мм), опоры - алюминиевая шина 60х6 мм, в которой насверлил отверстий для снижения веса (и кстати помогло) и шина 15х2мм для перекладины, для крепления ремня а также упор для концевика.

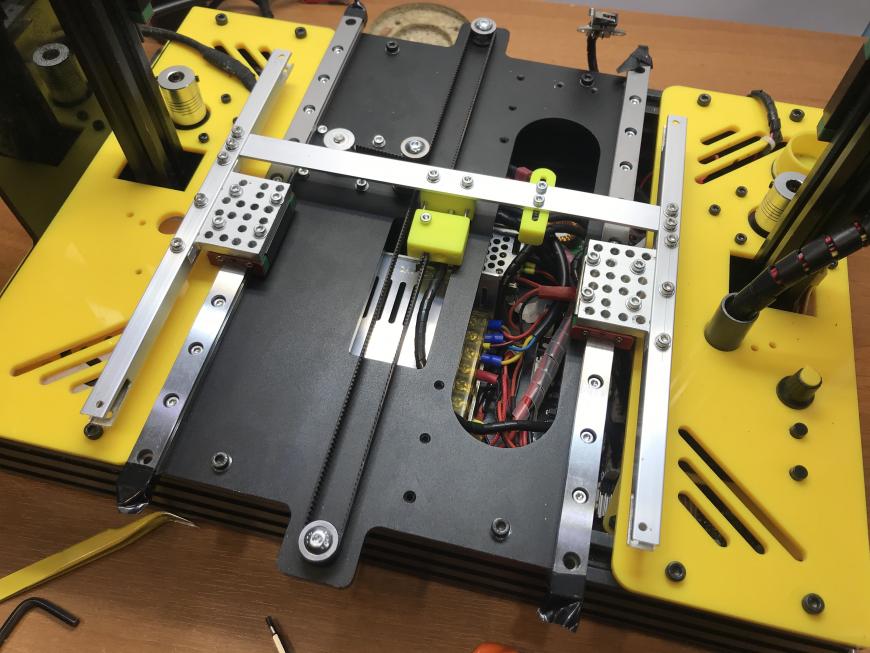

Фрезеровку делал одноперьевой фрезой диаметром 2 мм на маленьком сверлильном станочке с координатным столиком, но с большими оборотами... (да многие могли видеть его, среди моих работ мелькает фото). Это конечно не ЧПУ, но добиться качества можно, хотя то что на фото не считаю качественной обработкой, и поскольку сию деталь не видно, то оставил как и показал... И на качественное сверление терпения не хватило, ну надырявил дырок и годится, главное жесткость конструкции была достигнута вместе с уменьшением общей массы...

Конструкция вышла целостной даже на этапе сборки без винтов. Отверстия сошлись без зазоров и люфтов, но не обошлось и без косяков... Из-за ручной разметки некоторые отверстия для винтов не совпали на пол миллиметра, пришлось немного расширить их, хотя на прочность это не повлияло, а вот внутреннего перфекциониста это огорчало, но он наверное и забыл про это :) ...

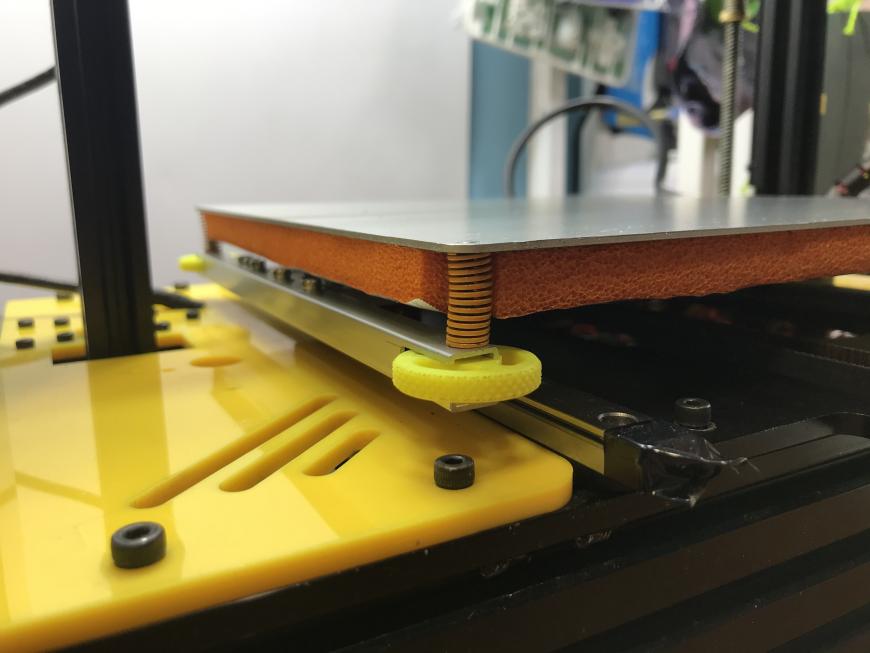

Также хочу сказать пару слов про пазы для регулировочных ручек стола. Почему именно такой паз?! - потому, что сами ручки я рассчитал таким образом, чтобы они плотно соприкасались с этим вырезом в трубке и тем самым сохраняли жесткость конструкции, ведь это самое слабое место, но на практике все получилось как того хотелось...

Не хотелось ввязываться в радикальные изменения самой платформы, хотя можно было бы и эту часть зацепить. Но и так не мало времени потратил,.. возможно дня три... не помню уже...

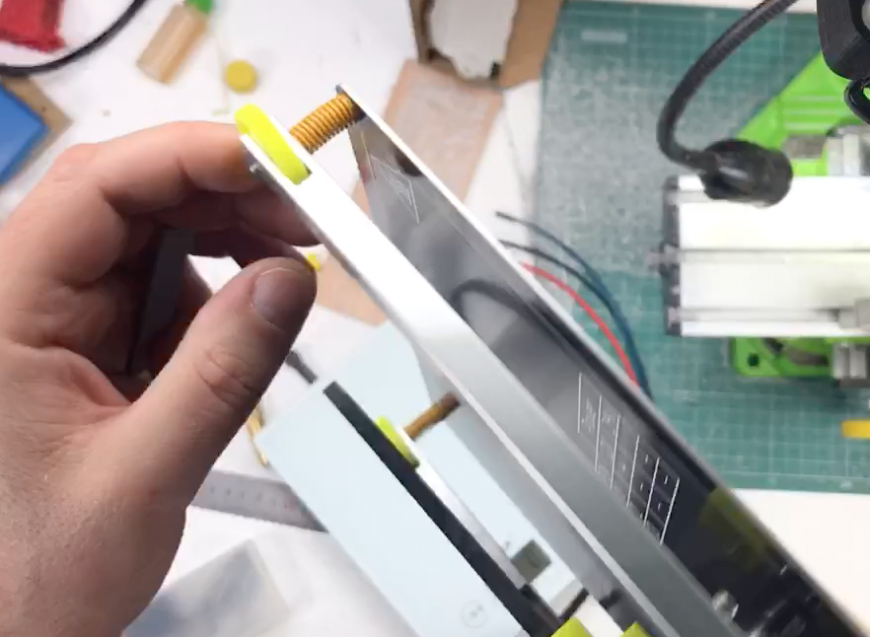

И вышел вот такой вот будерброд... С виду многим покажется конструкция слишком не прочной, но это не так... Плечо на изгиб попробуйте взять в 6-7 см и согнуть такую трубку, не уверен что у вас получится... А в сборе это очень даже прочное и самое главное ЛЕГКОЕ устройство перемещения туды-сюды :) Сам же нагревательный стол толщиной всего 1,5 мм (24В) и вес указанный выше - это вместе с ним...

Вслед за этими изменениями потребовалось изменить регулировочные ручки стола, упор для концевика, а также натяжитель ремня по оси Y, они также доступны для скачивания на странице проекта (ссылка в самом низу, это для нетерпеливых)...

Еще пару слов про монтаж: если вы работаете с рельсами и их каретками - застопорите чем-нибудь концы рельс, а то слетит по неосторожности каретка и все... шариков можно и не найти :) Хотя можете не слушать моих советов - так будет получен более надежный личный опыт ;) У меня он уже имелся с более ранних разборок... использую изоленту...

И чуть не забыл добавить,.. видите на фото сзади концевик торчит? - Так вот, стандартные стойки были заменены на пластиковые шайбы высотой 3 или 4 мм и винты соответственно. Кстати и сам концевик я другой использую, не тот что был в стоке...

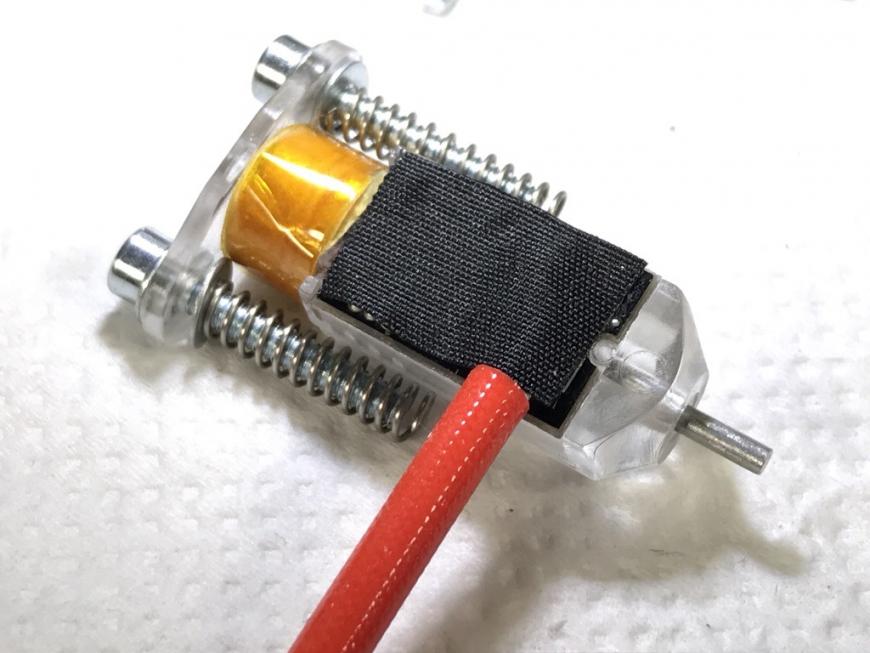

Пружины позже поставлю короткие, пока не приехали... А пока что поставил какие были. И пожалуй пару слов про утеплитель: его я ставлю в первую очередь не для скорости нагрева, а для термоизоляции подвала. Что я только не испытывал, и дорогущие материалы, и бутерброды с ними, а в этот раз решил купить крайне дешевый утеплитель с алюминиевым экраном ... и удивлению моему не было предела... При печати с температурой стола 90 градусов под ним примерно 35-40.... реально удивлен еще тому, что и держится клеевое покрытие отлично, так что ссылки в проекте гляньте если надо...И в завершении про стол (кровать или как вам нравится)...После двух убитых ультрабаз, впрочем по качеству адгезии вопросов нет, но по качеству оторвать деталь - вопросы остались...

Вырывает с кусками стекла, оно не закалено... Но в этом если честно - моя вина, решил резко охладить в обеих случаях... Теперь я решил испытать новые магнитные пластины... И цель не только в адгезии но и в весе, ведь ультрабаза такого размера 480 грамм, а магнитная пластина около двухсот, а это знаете ли существенная разница... Да, отзывов я видел много, как негативных так и полных восторга, но это не мои отзывы :) Поэтому предвидя комментарии, которые я оставлю включенными - советов я не спрашиваю в принципе. Я не пользуюсь чужими советами, таким образом и винить потом некого :) Все испытываю сам, после имею мнение мое, личное и вам его не навязываю и хочу обратить внимание - я публикую свои посты в разделе ЛИЧНЫЕ БЛОГИ, и тролей прошу также не переться сюда со своими ИМХО, и да, когда я вижу эту аббревиатуру - хаха, да она меня выбешивает сама по себе... Но и троли в скором времени не будут проблемой, их более скоро не будет ;) так вот... так что пусть засранцы отживают последние свои деньки...

А еще про нашумевшие шкивы, про которые уже публиковал: да, работают они реально круче стандартных. Не навязываю, просто отмечаю факт из личного опыта... И следующий проект, что опубликовал перед этим, - делал именно на самопечатных (про лазер)...

Так, отвлекся... да, про стол закончил, пойдем далее...

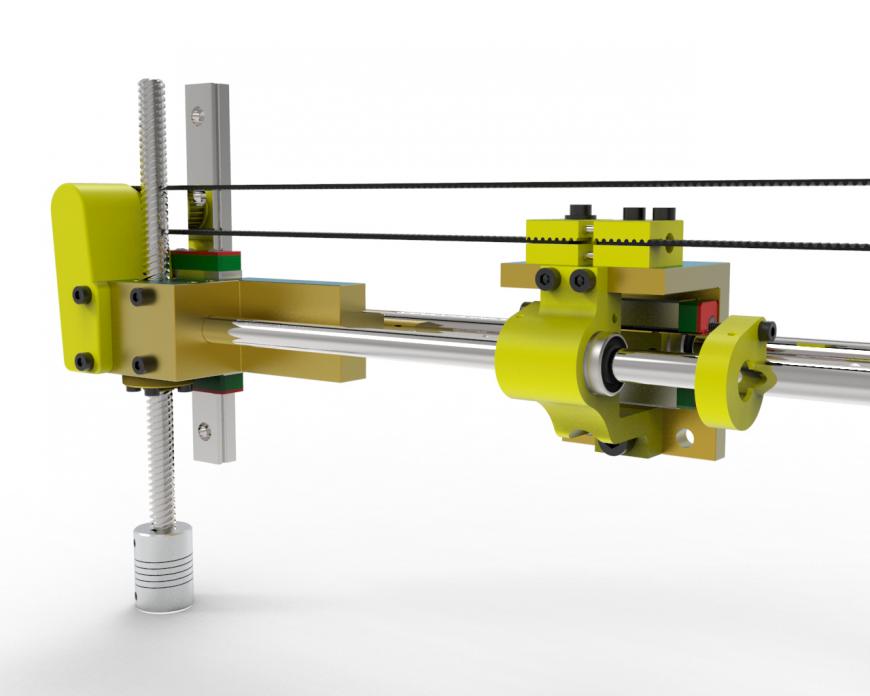

Усилитель оси Х

На этот раз я не поленился и разобрал принтер основательно, хоть и не полностью, а так чтоб добраться до нужных узлов. Ведь предыдущий я ставил и делал не разбирая принтер в принципе, он служил верой и правдой и к нему и вопросов бы не было, если бы не одно НО!

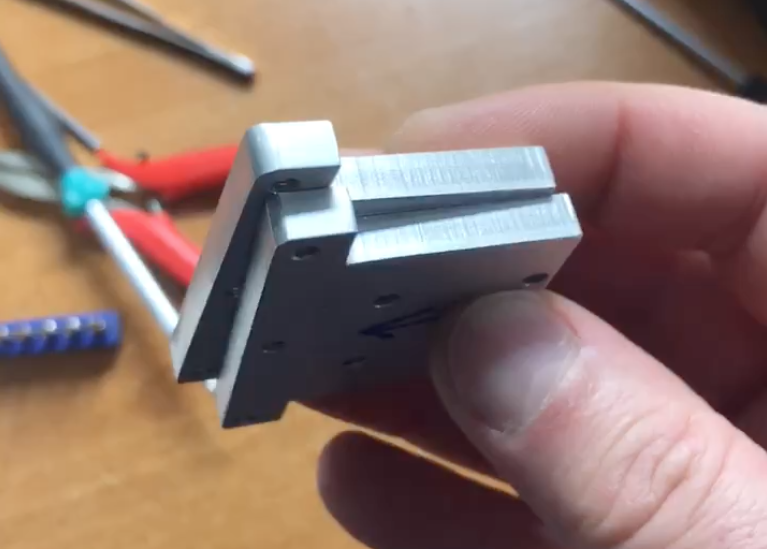

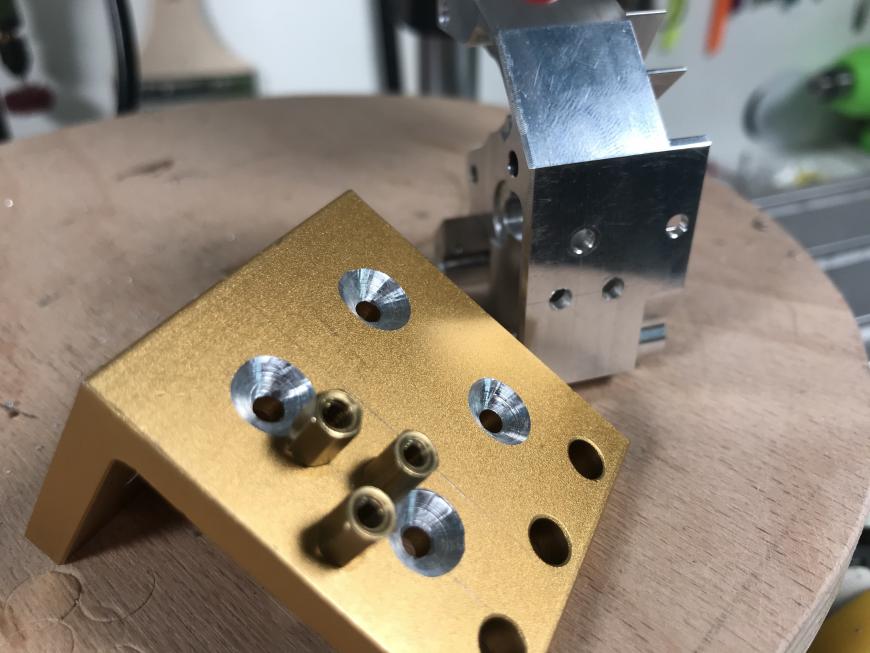

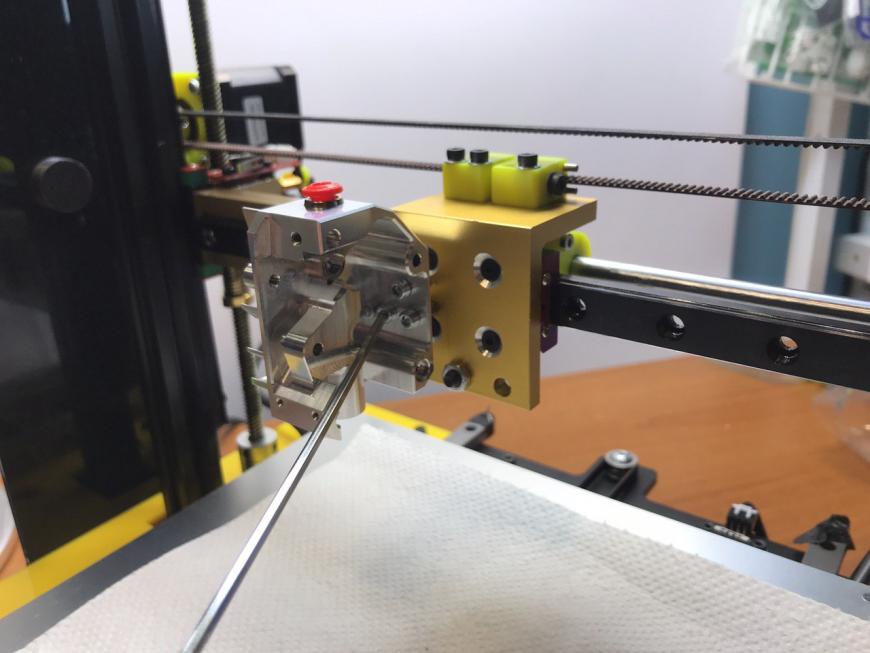

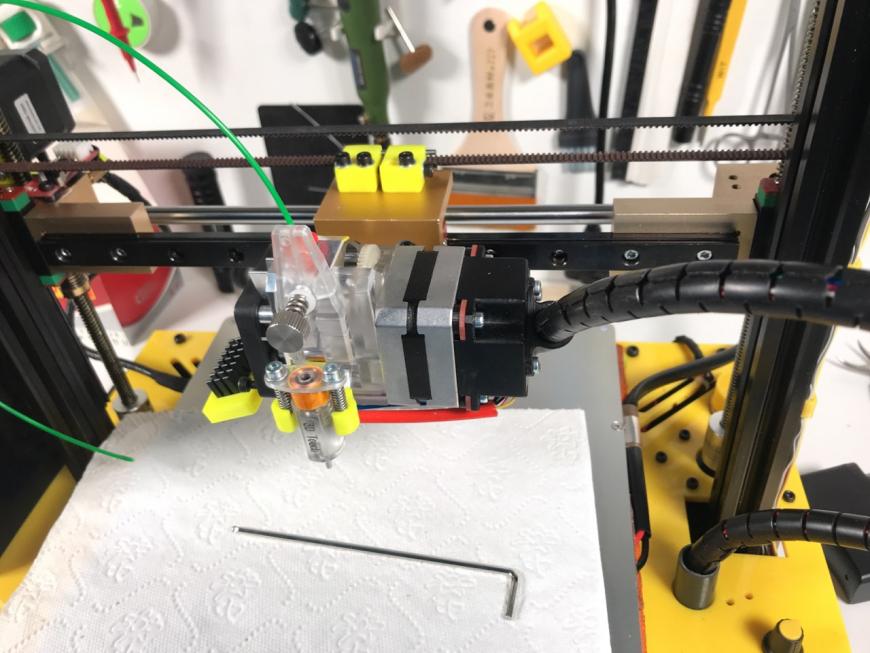

Устанавливая новый экструдер, впрочем хочу отметить что им тоже очень доволен, но сюрпризом оказалось, что он попросту не доставал бы до стола, так как он намного меньше, как говорил вначале и старый усилитель нужно было переместить в другое место. На этот раз это боковые суппорты оси. В них я просверлил отверстие и установил тот же вал, что и использовал ранее, а подшипник сменил на новый...

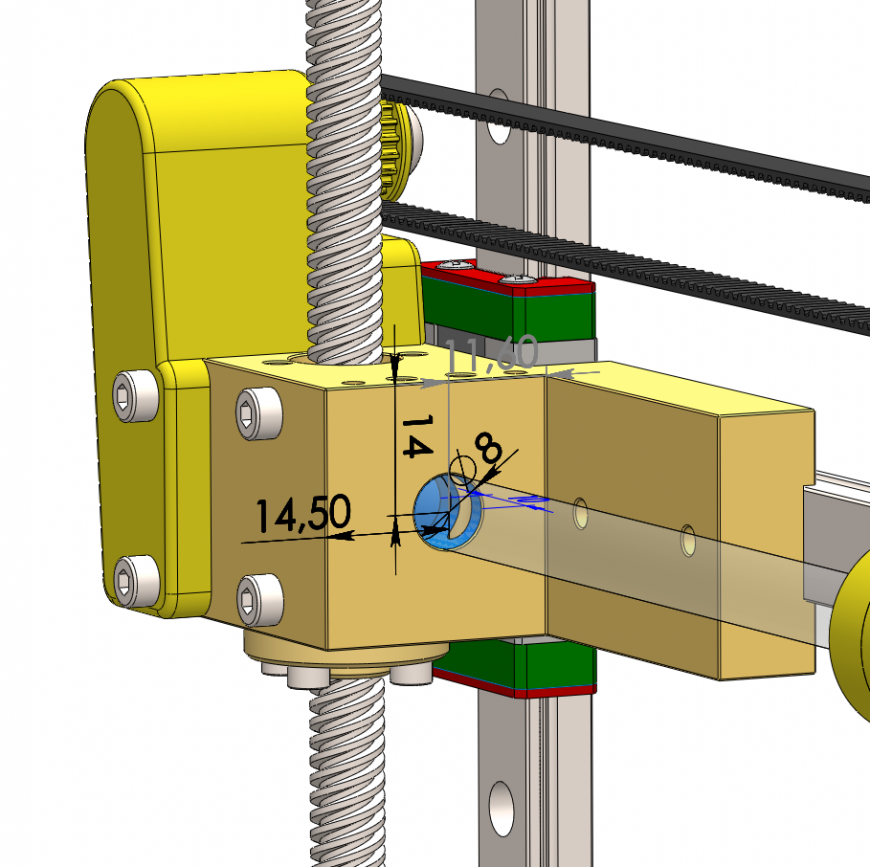

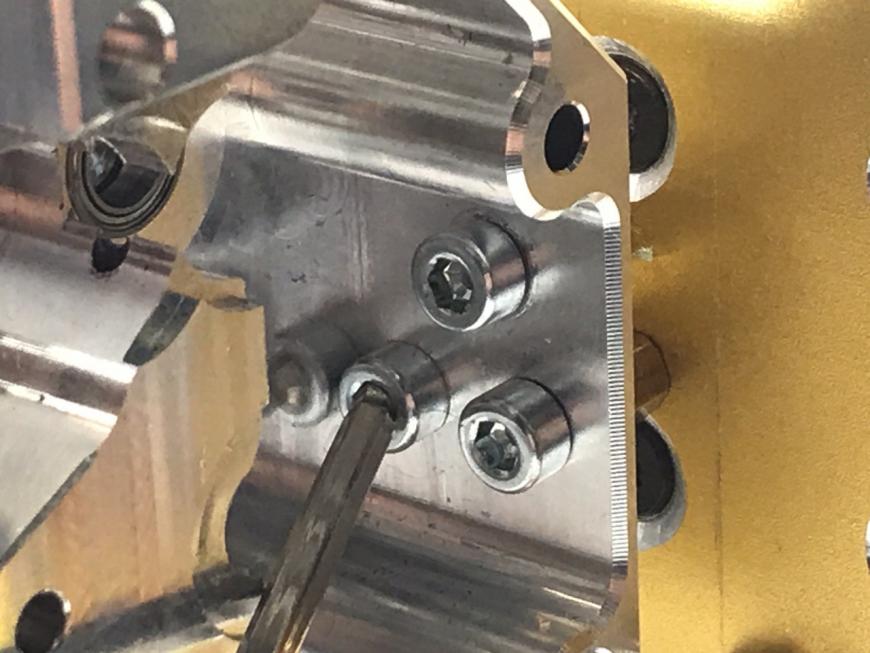

Если кому нужно - это размеры для отверстий...

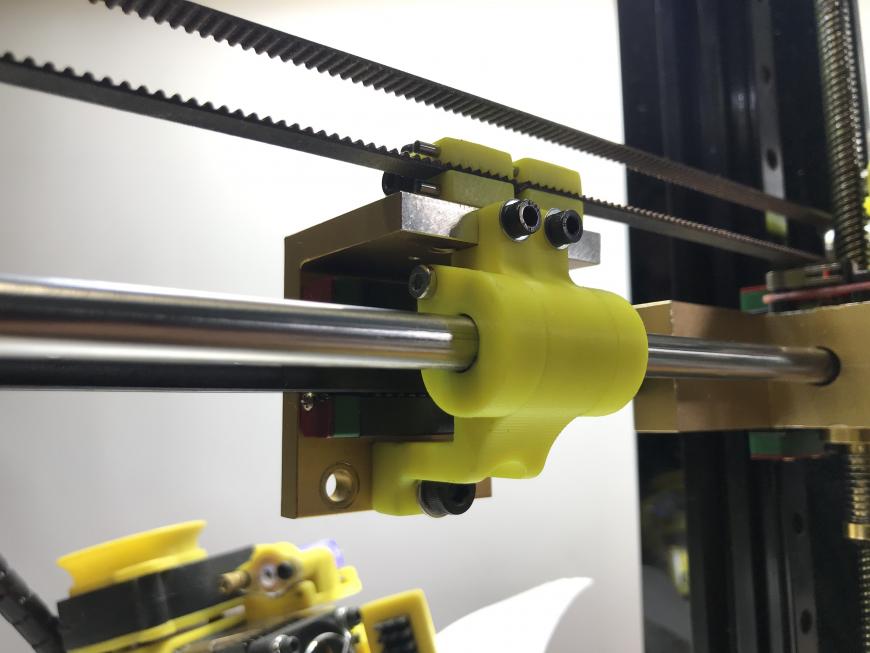

На суппорт каретки поставил усилитель с подшипником, получился и компактный и отлично работающий узел перемещения. Также в этот раз не поленился напечатать и крышки подшипнику, в них вырезал шайбы из фетра, которые служат и щеткой и масленкой, вал при этом и чистый и всегда смазан.Пожалуй про этот узел все сказал, по крайней мере уже не помню хотел ли больше... Работает да и хорошо... а работает он реально хорошо. (Для тех кто в танке: одна рельса без пары (какой-нибудь), даже крутого производителя, без люфтов работать не будет, а с таким усилителем люфтов нет, перемещение так же замечательное...)

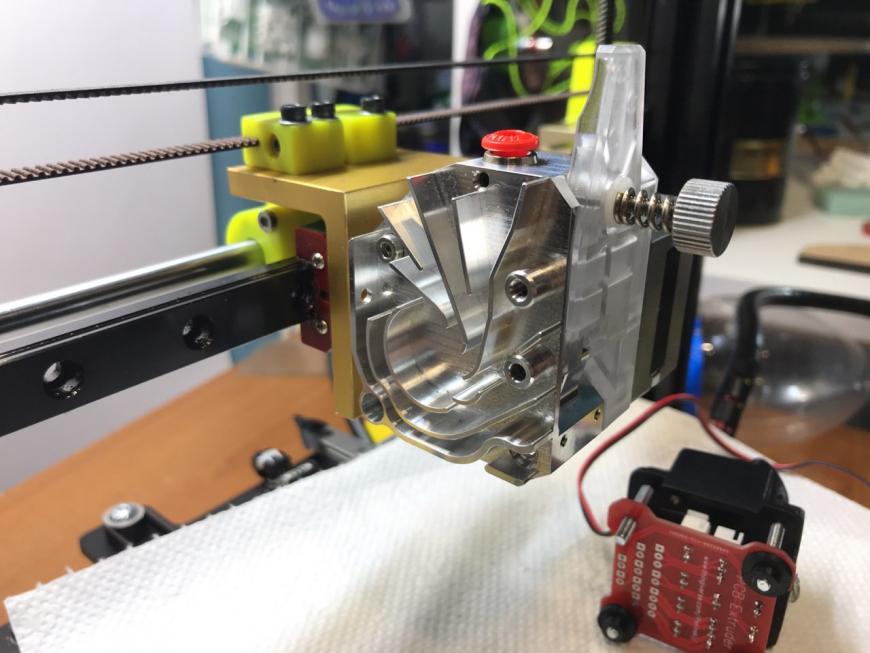

Установка Экструдера

С этим узлом все никак не мог определиться, так как в конструкции принтера требуется отступ чуть более 6ти мм от уголка который крепится к каретке, так уж сошлись мысли китайского инженера... Без такого отступа экструдер просто упрется в боковой профиль и площадь печати заметно уменьшится... И стал вопрос, или ставить дополнительную проставку, что особо не хотелось из-за дополнительного веса, или придумать что-то другое... Придумалось другое...

Вернее запасной вариант сразу крутился в голове, но я не мог придумать как же крутить винты изнутри экструдера, но порылся в инструментах и нашел чем :) Установив три стойки на уголок, просверлил отверстия в самом экструдере получилось зажать винтами с головкой с внутренним шестигранником соответствующим шестигранным ключем с круглой головкой.

Я совсем забыл, что ими можно и боком подлезть... И на радостях купил новый набор таких ключей, понравились они мне своим не только качественным хром-ванадиевым сплавом, но и тем, что они разноцветные, а мне это очень удобно в работе, сразу видишь в куче нужный...

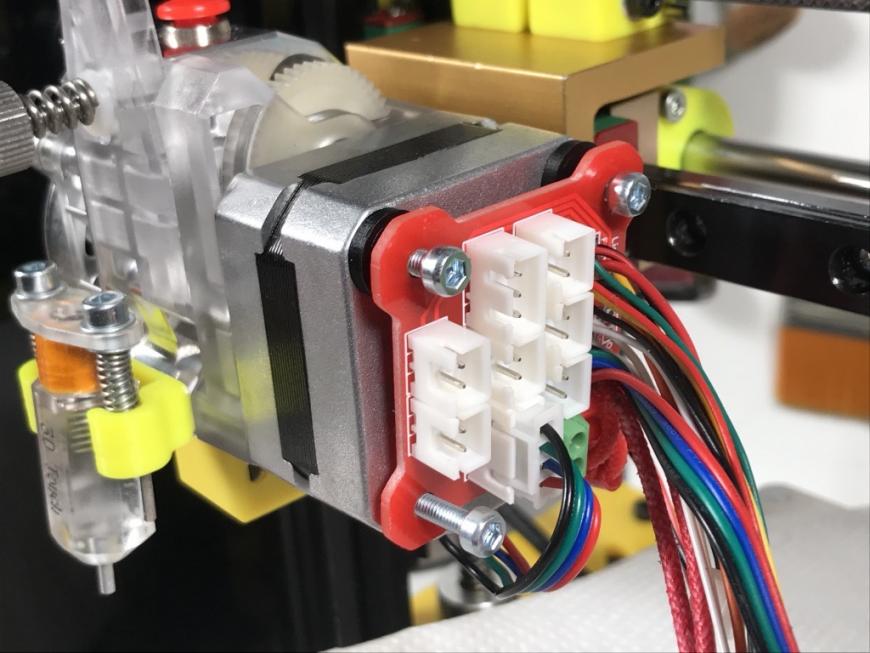

Далее был монтаж проводов... И посколько в этот раз я до электроники не добрался и также не сделал еще Директ-Драйв (шестерни еще не приехали), то и не перевел принтер на 24в с 12ти... (пока что). И в связи с этим на плату (красненькая которая, и тоже слегка скандальная по предыдущим постам) пришлось установить для нагревателя не XH2.54 разъем, что при 24 в не проблема, а KF350 (зелененький :) ), благо его можно тоже туда впихнуть и припаять. Ведь на 12 В совсем уже другой ампераж...

С датчика разъем штатный снял (я так планировал изначально), припаял провода напрямую, изолировал термотрубкой...

Что-то я тут слишком много пишу... Пора заканчивать, если что забыл - в другой раз расскажу...

А напоследок вот что:

Это касается всех пострадавших от покупки сей гениальной машины...

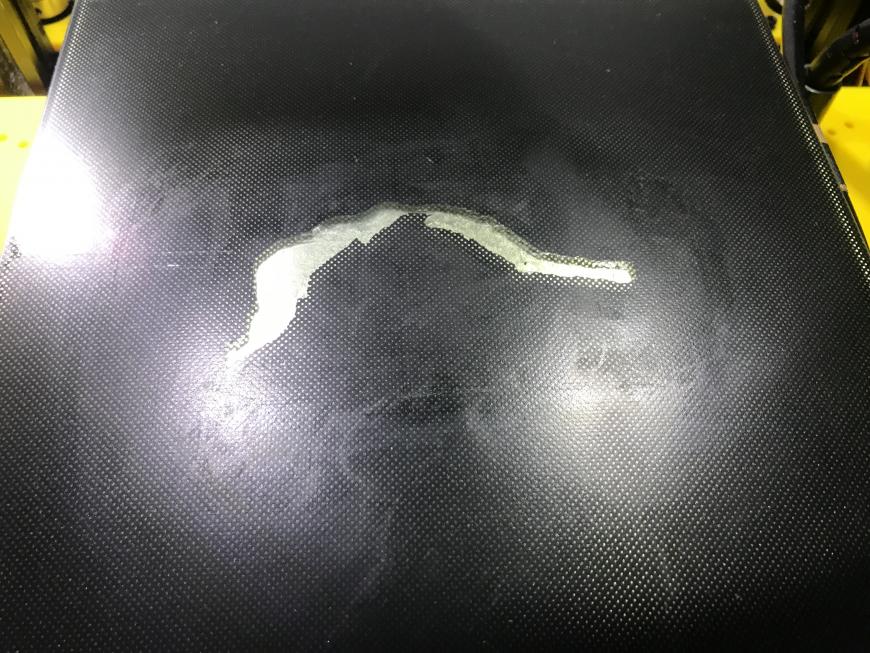

Да, именно на сей узел вы сейчас смотрите и даже не подозреваете какую неприятность нам подсунули наши китайские друзья... Дело в том, что пока стол высоко стоял, а моя текущая модификация позволила высоту снизить - вылезли огрехи, которые сглаживались мягкой муфтой и незаметны были на первый взгляд. Пластик имеет отверстия без допуска и оказалось что ось мотора с винтовой парой несоосны... Да еще как несоосны, там видимо более миллиметра, так как муфта аж гнется при вращении.

Пришлось расширить отверстия и выровнять....

Это пожалуй пока все.... Но впереди и новый принтер и этот с новыми мозгами будет уже не Pusa i4 Plus, а Prusa i5 :) Да и кроме того, у меня еще несколько новых проектов в работе и очень интересных, а этот уже для меня прошлое и не интересное, публикую по просьбе...

Так что если кому надо - ссылки на проект здесь: https://www.thingiverse.com/thing:4513198

Еще больше интересных статей

Покраска пластика

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Приветствую сообщество

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Наблюда-Ski 04.6: Наращиваем в длину, или Фьюз и не только

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Недавно было несколько тем по сращиванию прутков,

и для начи...

Комментарии и вопросы

А для Cura плагин есть? Чтобы....

Ну, не дано,Я не уловил, тут к...

Натурщицы.Номер два, похож на....

Добрый день, опишу проблему и...

кто сталкивался с проблемой ан...

Уже все перепробовал

Я 3д печатью занимаюсь букваль...