Печатаем ABS пластиком без трещин и термокамер

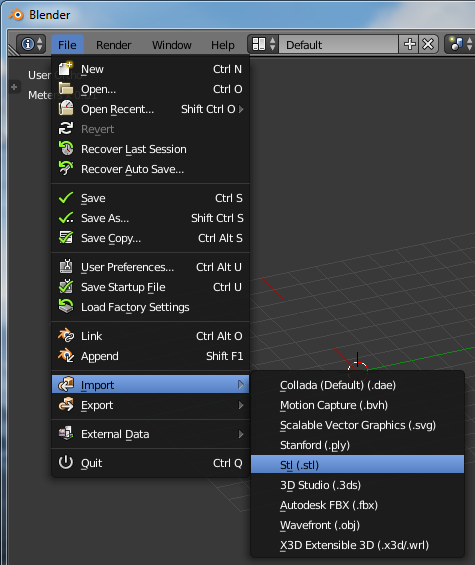

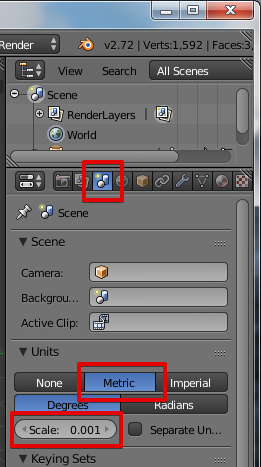

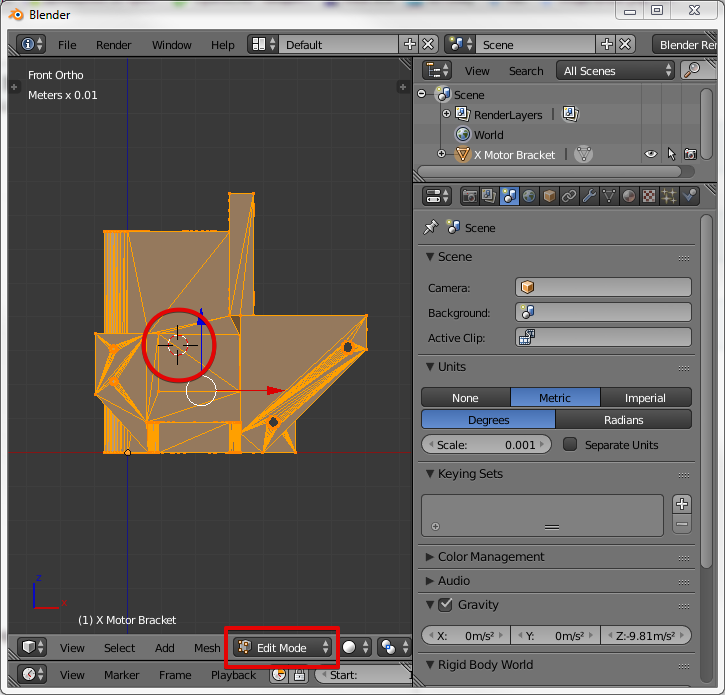

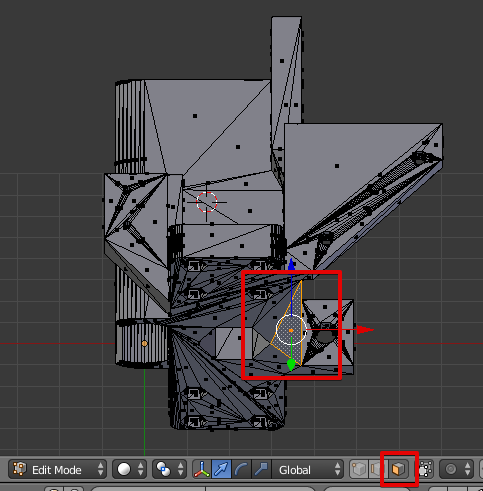

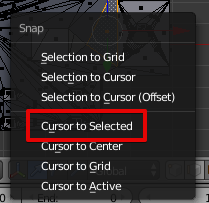

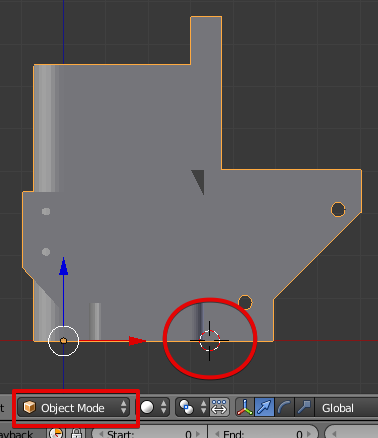

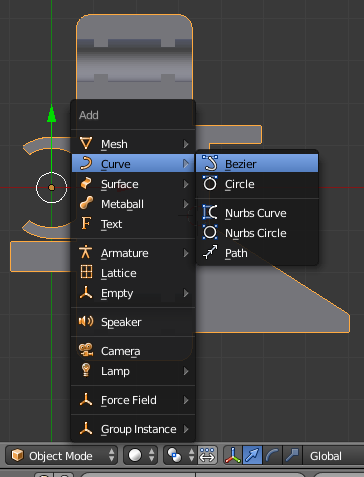

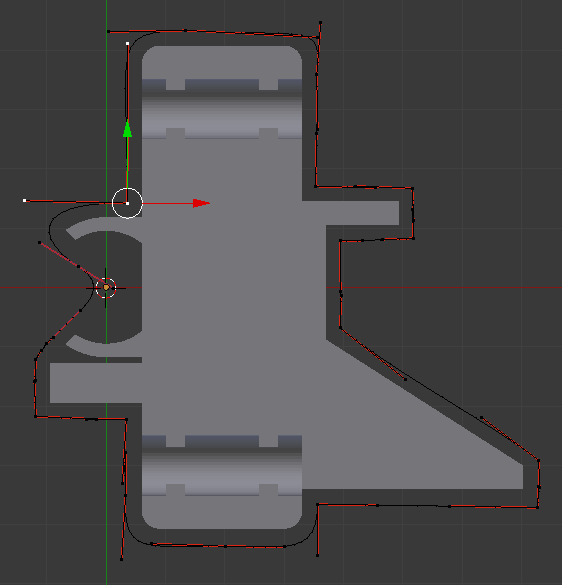

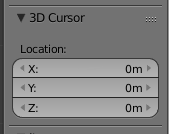

Импортируем выбранную модель.В правой панели нажимаем пиктограмму Scene. Выбираем метрическую систему. Изменяем масштаб измерения Scale до 0.001. Теперь можем моделировать в привычных миллиметрах.Для изготовления стенки нужно нарисовать контур вокруг модели. Используем кривые Безье. Начальная точка моделирования обозначена 3D курсором.Его нужно перенести на уровень с нижней плоскостью модели по координате Z для начала возведения стенки. Для просмотра модели сбоку нажмём клавишу 1 на цифровой клавиатуре. Перейдём в режим редактирования, нажимаем кнопку Tab на клавиатуре. Режим редактирования индицируется внизу надписью Edit Mode.Нажмём клавишу A а клавиатуре для снятия выделения с модели. Нам нужно выделить нижнюю плоскость. Поворачиваем вид модели нажимая клавишу 2 на цифровой клавиатуре несколько раз. Переходим в режим выделения плоскостей, нажимая пиктограмму Face select внизу окна. Выбираем одну из нижних плоскостей, кликая на ней правой кнопкой мыши.Переносим на неё 3D курсор, нажимая Shift+S и выбираем Cursor to Selected.Выходим из режима редактирования, нажимая клавишу Tab на клавиатуре. Нажимаем клавишу 1 на цифровой клавиатуре для просмотра модели сбоку. Видим, что 3D курсор перемещён на нижнюю плоскость.Пришло время рисовать контур вокруг модели. Переключаем на просмотр модели сверху, нажимая клавишу 7 на цифровой клавиатуре. Нажимаем сочетание клавиш Shift+A и добавляем Curve Bezier. Переходим в режим редактирования (Tab). Переключаемся на каркасный вид клавишей Z.

Немного инструкций с сайта http://presspull.ru/BlendTut/Nurbs/

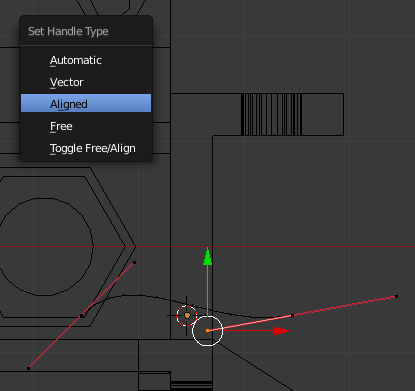

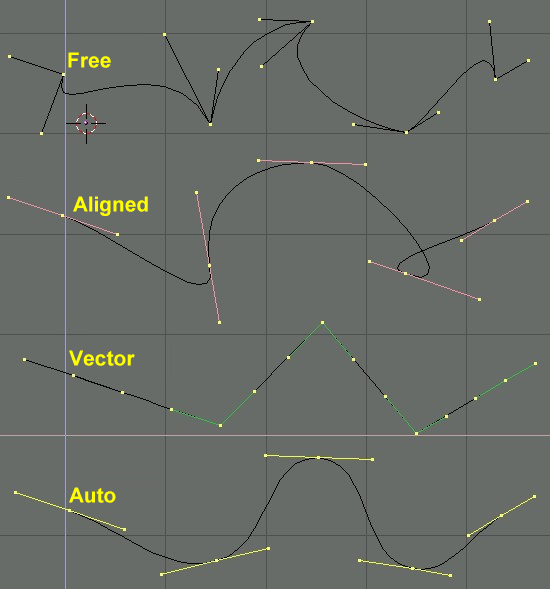

Контрольные точки (vertex) кривой Безье состоят из самой точки и двух ручек (handles) иногда их называют рычагами Безье. Точка в центре позволяет перемещать контрольную точку целиком, перемещение же ручек позволяют менять кривизну линии.

Кривая Безье является касательной к линии ручки. Крутизна изгиба кривой зависит от длины ручек.

Есть четыре типа ручек:

- свободная - Free (черный цвет). Возможность задавать любые изгибы.

- выровненная - Aligned (пурпурная). Всегда лежат на одной линии.

- вектор - Vector (зеленая). Указывают на предшествующую и следующую ручки.

- авто - Auto (желтая). Имеют установленные автоматически длину и направление для достижения самого гладкого результата.

Тип переключается из меню по клавише V.Ручки могут быть перемещены, повернуты и масштабированы. Перемещаем правой кнопкой мыши, устанавливаем левой кнопкой мыши.

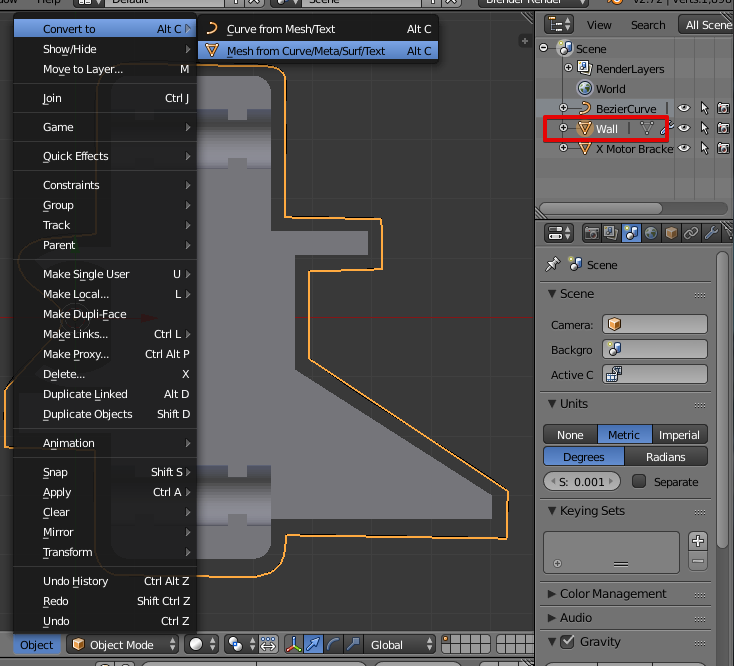

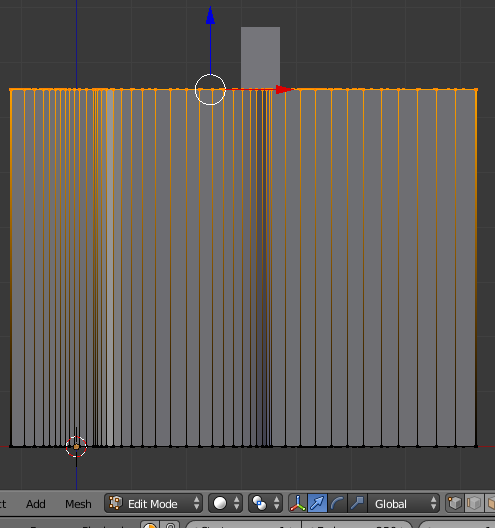

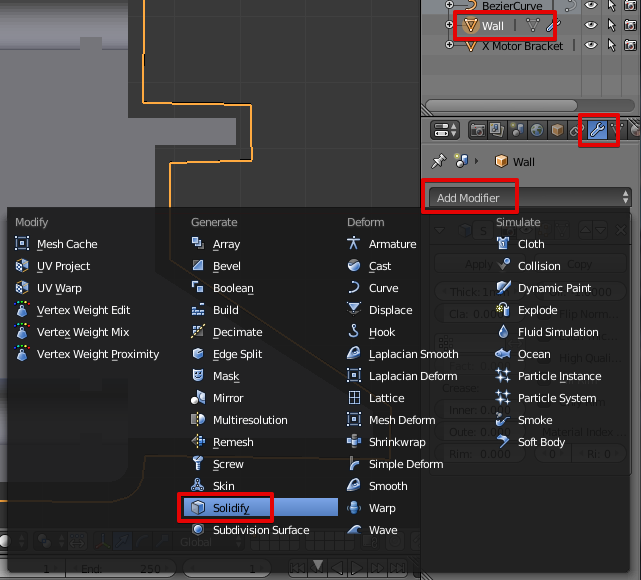

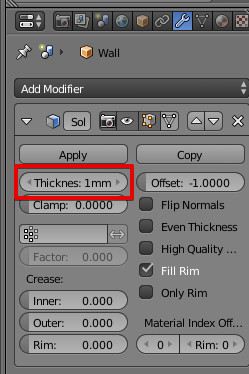

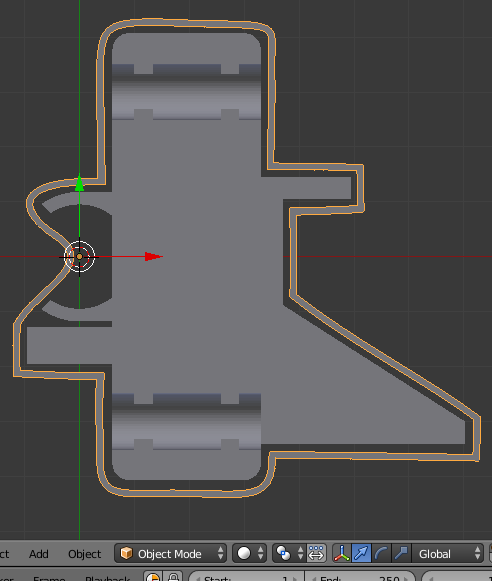

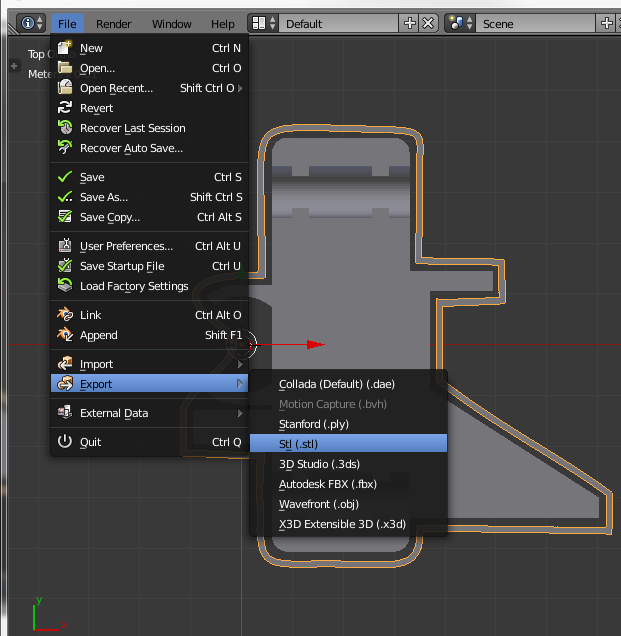

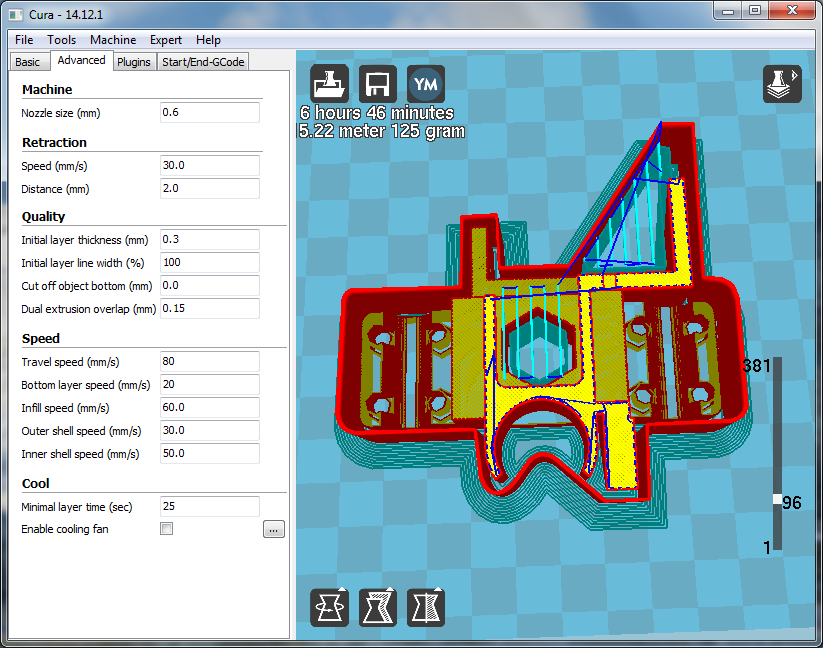

Ориентируемся на размеры модели и расположим точки на расстоянии нескольких миллиметров от модели. Чтобы продолжить кривую и создать следующую точку нажимаем клавишу E. Чтобы замкнуть линию выделяем крайние точки и нажимаем клавишу F. Чтобы удалить точку нажимаем клавишу X.Выйдем из режима редактирования и продублируем созданный контур, сочетание клавиш Shift+D и сразу Enter. Дублируем для возможности вернуться и всё изменить. Копию переименуем в Wall (стенка). Теперь контур Wall нужно преобразовать в Mesh, для возможности экструдирования.Переходим в режим редактирования (Tab). Нажимаем клавишу A для выделения объекта. Переходим на вид сбоку (1) и начинаем поднимать стенку из контура. Для этого нажимаем клавишу E (экструдировать) и Z (по оси Z). Ведём курсор вверх до поднятия стенки до нужного уровня. Нажимаем Enter для подтверждения.Теперь объекту Wall добавим модификатор Solidify (Толщина).Установим толщину стенки в параметрах модификатора, примерно полтора диаметра сопла (у меня сопло 0,6 мм). В дальнейшем толщину можно уменьшить или увеличить.Выйдем из режима редактирования (Tab) и посмотрим сверху (7). Стенка равномерной толщины.Выделяем клавишей A оба объекта и экспортируем обратно в STL модель. Для дальнейших правок нужно сохранить проект в формате .blend (Ctrl+S).Загружаем модель в Cura и проверяем, печатается ли стенка. Отчётливо видим, что стенка будет (красная линия). Теперь можно поэкспериментировать с толщиной стенки в Blender.Добавляем Brim и увеличиваем его толщину параметром Initial layer thickness (mm). Это уменьшит задирание углов детали (деламинацию).

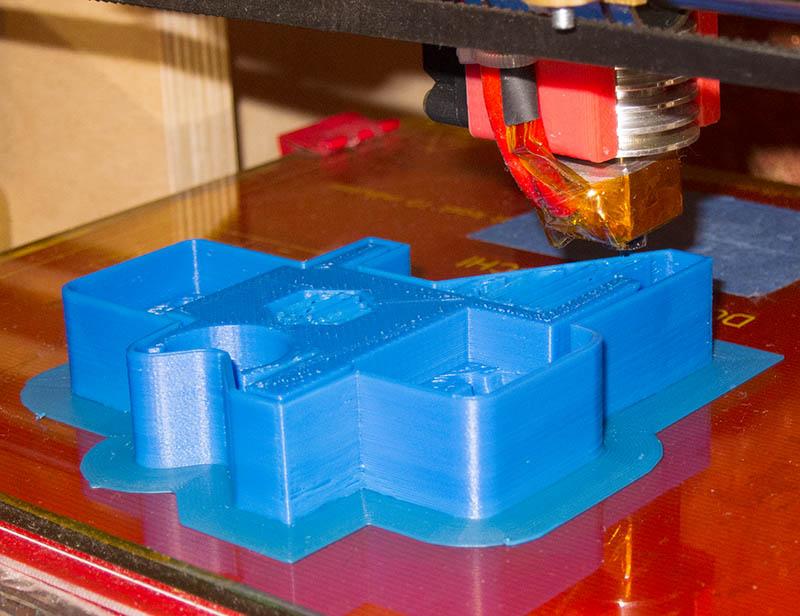

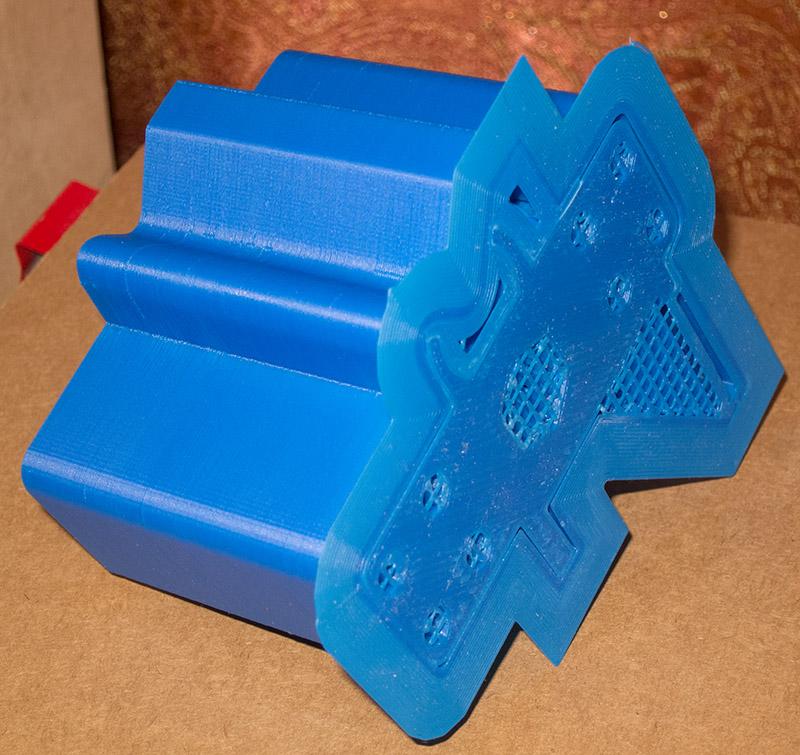

Печатаем!Готово!Фактическое время печати. Если ускорения в прошивке совпадают с настройками Ultimaker, то и время будет совпадать, так как Cura пишется для Ультимейкера.На нижней стороне детали не обнаружено следов деламинации. Печатал на каптоновом скотче с покрытием пивом Светлый Козел. 3D принтер Mendel90.

В Blender важно научиться манипулировать 3D курсором. Сочетания клавиш Shift+C, Shift+S и Ctrl+Alt+Shift+C. А также ручное управление координатами в панели, вызываемой клавишей N.Эта деталь для 3D принтера Mendel90 и возможно мы почитаем рассказ о нём на этих страницах.

Удачи в печати крупных деталей из ABS!

Еще больше интересных статей

3D-модели для 3D-печати и не только: тoп сайтов

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Учимся правильно дуть в Solidworks flow simulation

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Редактируем STL файл

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Отдельно.

А для Cura плагин есть? Чтобы....

Ну, не дано,Я не уловил, тут к...

Добрый день, опишу проблему и...

кто сталкивался с проблемой ан...

Уже все перепробовал

Я 3д печатью занимаюсь букваль...