Еще один способ борьбы с деламинацией модели из ABS.

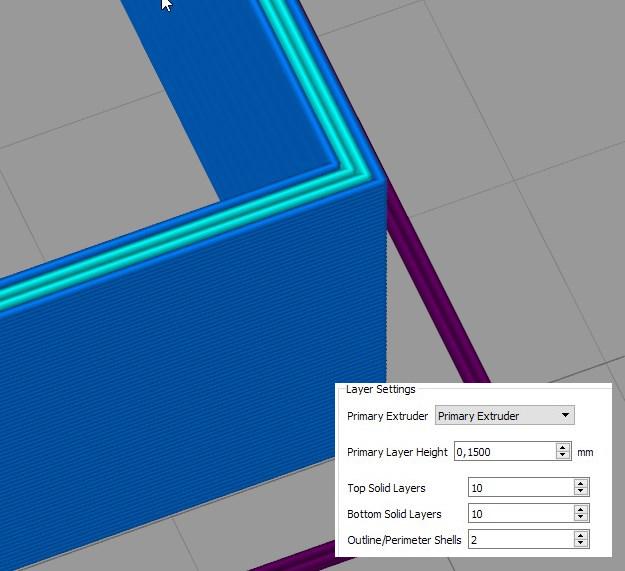

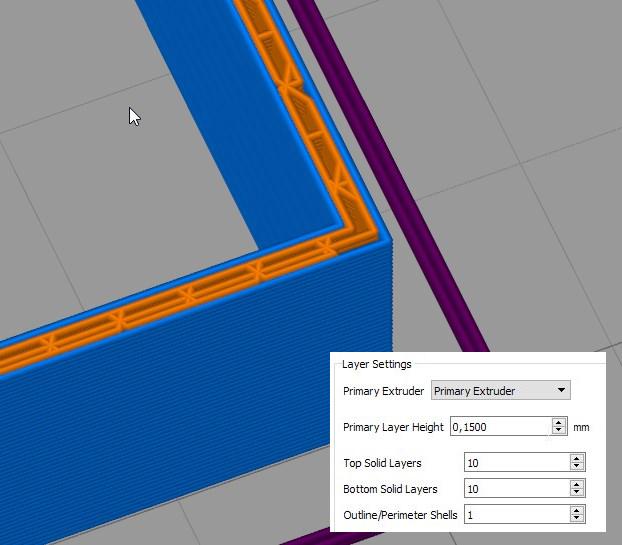

Стенку можно напечатать разными способами (пример из Simplify3d, толщина стенки 1 мм, сопло 0,25мм):

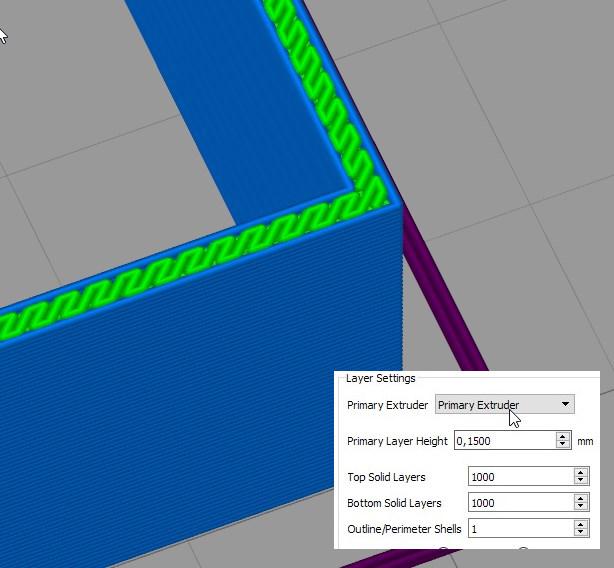

1) при 100% заполнении периметрами2) при заполнении 1-100% (показано без верхних слоев) и 1 внешнем и внутреннем периметреНо самой прочной получается вот такая печать, но, естественно, возрастает время печати.То есть делаем так, чтобы сумма высот Top solid и Bottom solid layers превышала высоту модели и

устанавливаем минимальную толщину периметров, чтобы между ними оказалась вот такая зигзагообразная

'начинка' со сменой направлений печати по всей высоте модели.

В принципе, 100% заполнение, но сцепление слоев гораздо лучше и модель получается прочнее.

Применимо не только для стенок, но и для более 'толстых' моделей. Минус - время печати и расход пластика.

Может, кому-то и пригодится.

Еще больше интересных статей

Как одной деталью я купил Bambu Lab X1 Carbon Combo

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Все...

Cura profile для принтера Creality K1

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

1) выбираем "Добавить принтер" - "специальный FFF принтер...

Дефекты 3D печати - Попробуем ввести классификацию

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Сегодня я решил уходить не в художестве...

Комментарии и вопросы

Пины и ласточкин хвост тема. У...

Экран от BTT 5 люймов... Вообщ...

У меня хуже, надомной довлеет....

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...