Локализованная радиочастотная сварка, или Секреты изотропной 3D-печати

Компания Essentium Materials, разрабатывающая систему изотропной FDM-печати, обратилась за помощью с оценкой эффективности технологии к исследователям из Техасского университета A&M и Техасского технологического университета. Опыты показали, что новая методика позволяет повышать прочность на разрыв между слоями на 275%.

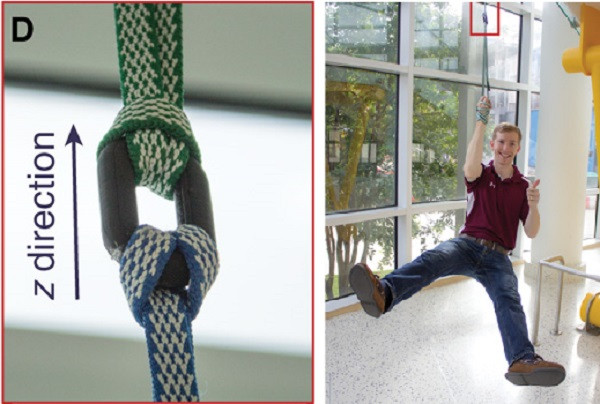

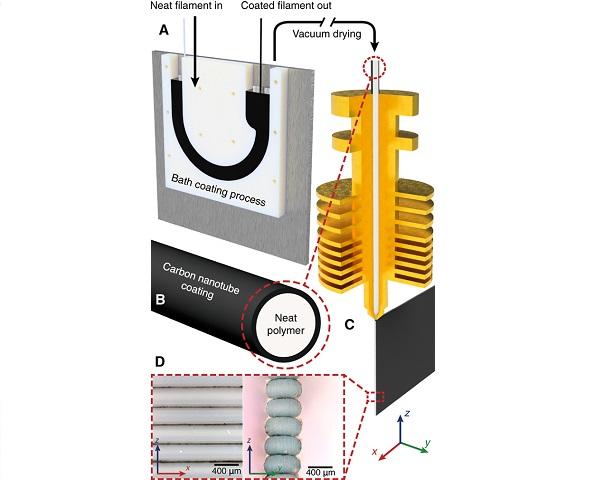

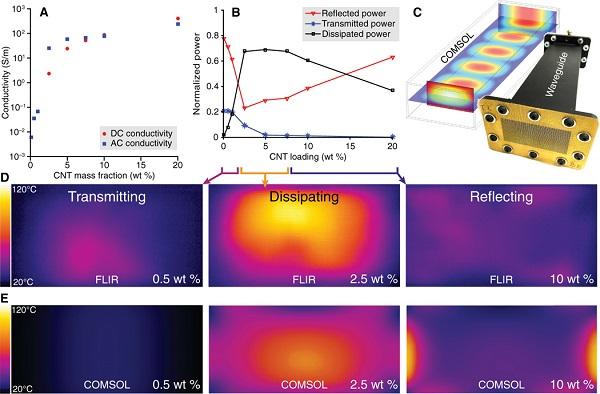

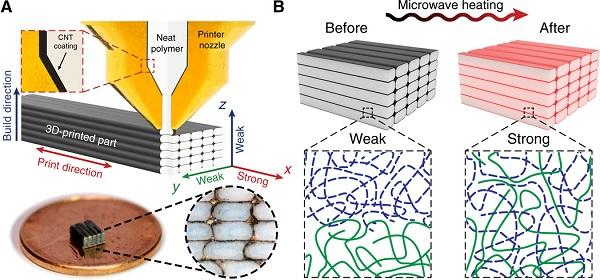

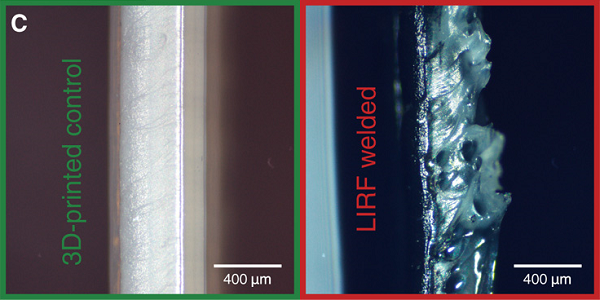

Как оказывается, в основе методики лежит принцип не индукционной, как считалось ранее, а микроволновой сварки. Идея заключается в нанесении покрытия с углеродными нанотрубками на стандартный филамент, а затем печати и сварки нанесенных слоев за счет нагревания под воздействием микроволнового излучения. В докладе исследователей обнаружилось немало интересных моментов. Начнем с того, что в своих экспериментах ученые использовали обычный ПЛА-пластик, что обусловлено исключительно простотой работы с этим материалом и снижением вероятности деформаций при термоусадке, которые могли бы внести неточности в последующие испытания на прочность. В теории же технология применима практически к любым стандартным материалам. Специальное покрытие получается путем подмешивания углеродных нанотрубок в раствор используемого пластика (в данном случае полилактида). В качестве растворителя был использован хлороформ. Получаемый раствор наносится на стандартный филамент, а после высыхания пруток готов к печати. При нанесении раствора необходимо учитывать толщину образующегося покрытия во избежание проблем с проталкиванием прутка в хотэнд. В то же время пленка должна быть достаточно насыщена нанотрубками для оптимального нагревания под воздействием микроволн, но не слишком, так как в этом случае возникает «зеркальный» эффект – материал отражает больше микроволнового излучения, а поглощает меньше (см. иллюстрацию ниже). Примечательно и то, что исследователи опробовали как нанесение раствора на филамент, так и изготовление прутка методом соосной экструзии чистого полилактида и насыщенного нанотрубками пластика. Последний вариант оказался вполне эффективным, что открывает возможность масштабного производства специализированных филаментов.Возникает вопрос: а почему бы просто не производить композит из полимера и нанотрубок вместо танцев с бубнами и покрытиями? Дело в том, что в этом случае при микроволновом облучении будет происходить равномерное нагревание 3D-печатных моделей, а это приведет к деформациям или даже растеканию. Технология компании Essentium Materials, с другой стороны, подразумевает точечное нагревание до температуры плавления стыков между слоями. То есть именно сварку. Отсюда и название – Locally-Induced Radio Frequency Welding или «Локализованная радиочастотная сварка». Опыты по 3D-печати на обычных настольных 3D-принтерах (сама компания предпочитает аппараты Stacker) показали, что специальное покрытие хорошо переносит экструзию, не смешиваясь с основной массой филамента. Оптимальные результаты были получены на 240°С – верхнем пороге нагревания полилактида, недостаточном для пиролиза, но обеспечивающем максимальную межслойную адгезию. Само собой, при работе с другими материалами понадобятся иные температурные режимы. От обдува исследователи отказались, так как охлаждение повышает риск расслоения. После печати и микроволновой обработки были проведены различные испытания на прочность, включая растяжение полученных образцов и проверку уровня адгезии между отдельными слоями. На иллюстрации выше видно, что если изделия из контрольной группы расслаиваются достаточно аккуратно, в сварных образцах получаются рваные разрывы, что как раз и говорит о перемешивании соединяемых слоев. В общем и целом, прочность межслойной адгезии возросла на 275%, причем эффекты сварки проявляют себя не только между слоями, но и нитями, уложенными в горизонтальной плоскости. Ознакомиться с полным докладом можно по этой ссылке.А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Еще больше интересных статей

Принстонские ученые построили первый в мире термоядерный реактор на постоянных магнитах

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Костромская компания использует 3D-печать в судостроении

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Конкурс! Отдадим новенький 3D-принтер и ящик филамента в хорошие руки

Подпишитесь на автора

Подпишитесь на автора, если вам нравятся его публикации. Тогда вы будете получать уведомления о его новых статьях.

Отписаться от уведомлений вы всегда сможете в профиле автора.

Комментарии и вопросы

Пины и ласточкин хвост тема. У...

Экран от BTT 5 люймов... Вообщ...

У меня хуже, надомной довлеет....

Или же будут ли они вообще, т....

Нужна помощь. Не получается по...

Может есть у кого модель адапт...

Всем привет, может кто знает п...