Ученые НИТУ «МИСиС» совершенствуют методику проектирования и 3D-печати авиационных деталей с применением принципов топологической оптимизации. Опытные кронштейны для перспективного авиадвигателя выполнены из отечественного титанового сплава ВТ6 и весят на 20% меньше традиционных аналогов.

«Решая актуальные проблемы снижения веса деталей, использующихся в авиакосмической отрасли, ученые лаборатории «Деформационные термические процессы» НИТУ «МИСиС» под руководством заведующего лабораторией, кандидата технических наук Андрея Травянова разработали инновационную технологию 3D-печати одной из ключевых деталей конструкции самолета, которая служит для крепления функциональных измерительных элементов внутри двигателя», – рассказывает ректор НИТУ «МИСиС» Алевтина Черникова.

Как

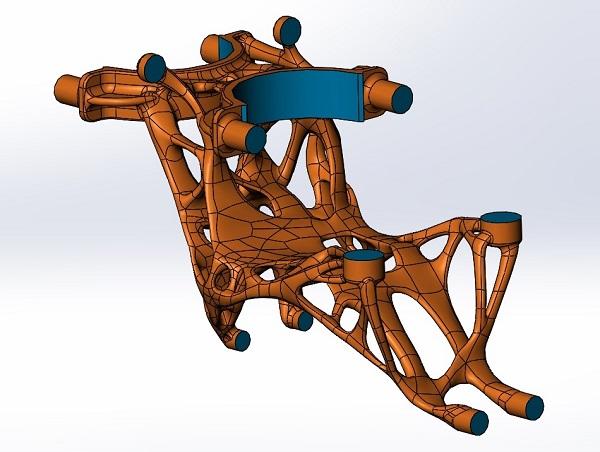

сообщает пресс-служба вуза, в исходном варианте кронштейн представляет собой объемный массивный монолит, значительная часть материала которого не несет никакой функциональной нагрузки. Усовершенствованный кронштейн спроектирован с применением топологической оптимизации, за счет чего удалось избавиться от лишнего материала и снизить массу изделия более чем на двадцать процентов. Снижение веса позволяет повышать топливную экономию с вытекающим увеличением дальности полета и полезной нагрузки, а также снижением выбросов парниковых газов.

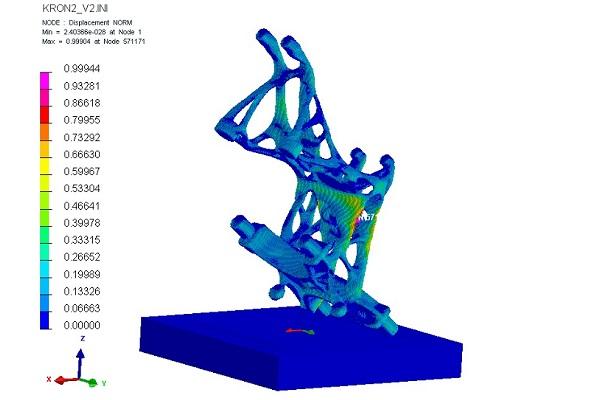

Специалисты лаборатории гибридных аддитивных технологий НИТУ «МИСиС» определили технологические параметры для 3D-печати сложных бионических изделий со свойствами выше, чем требования ГОСТов к литым титановым деталям. При разработке использовалось компьютерное моделирование термических напряжений и коробления изделий в программе ESI Additive Manufacturing.

Ввиду сложной геометрической формы производство кронштейнов традиционными методами представлялось невозможным. Опытные детали изготовлены методом 3D-печати по технологии селективного лазерного наплавления металлопорошковых композиций (SLM). Как утверждают разработчики, технология 3D-печати титановых изделий с бионическим дизайном позволяет сокращать расход порошка более чем в три раза.

Опытная партия кронштейнов изготовлена на заводе компании-заказчика и уже прошла все необходимые испытания. Тесты доказали качество полученных деталей на уровне требований ГОСТов к литым изделиям.

А у вас есть интересные новости? Поделитесь с нами своими разработками, и мы расскажем о них всему миру! Ждем ваши идеи по адресу news@3Dtoday.ru.

Комментарии и вопросы

Присоединяюсь к вопросу. Но бо...

Да, конечно знаю, правда думаю...

Люди у которых есть деньги пок...

Может есть у кого модель адапт...

Всем привет, может кто знает п...

Приветствую, начал знакомится...

Здравствуйте. Имеется стоковый...